- •Лекция № 21. Фильтрование. Общие сведения.

- •Уравнения фильтрования

- •Лекция № 22. Наибольшая производительность фильтров.

- •Экономически оптимальная продолжительность цикла фильтрования.

- •Расчет фильтров

- •Лекция № 23. Центрифугирование. Основные положения.

- •Центробежная сила и фактор разделения

- •Процессы в отстойных центрифугах

- •Процессы в фильтрующих центрифугах

- •Расчет центрифуг

- •Лекция № 24. Разделение газовых систем (очистка газов). Общие сведения.

- •Гравитационная очистка газов

- •Очистка газов фильтрованием

- •Мокрая очистка газов

- •Электрическая очистка газов

- •Сравнительные характеристики и выбор газоочистительной аппаратуры

- •Лекция № 25. Перемешивание в жидких средах. Общие сведения.

- •Механическое перемешивание

- •Механические перемешивающие устройства

Лекция № 21. Фильтрование. Общие сведения.

Фильтрованием называют процесс разделения суспензий с использованием пористых перегородок, которые задерживают твердую фазу суспензии и пропускают ее жидкую фазу.

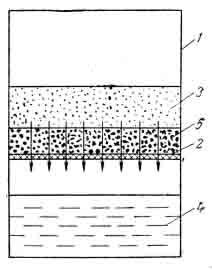

Разделение суспензии, состоящей из жидкости и взвешенных в ней твердых частиц, производят при помощи фильтра (рис. 1), который в простейшем виде является сосудом, разделенным на две части фильтровальной перегородкой. Суспензию помещают в одну часть этого сосуда так, чтобы она соприкасалась с фильтровальной перегородкой. В разделенных частях сосуда создают разность давлений, под действием которой жидкость проходит через поры фильтровальной перегородки, причем твердые частицы задерживаются на ее поверхности. Таким образом суспензия разделяется на чистый фильтрат и влажный осадок. Этот процесс разделения суспензии называют фильтрованием с образованием осадка. Иногда твердые частицы проникают в поры фильтровальной перегородки и задерживаются там, не образуя осадка. Такой процесс называют фильтрованием с закупориванием пор. Возможен также промежуточный вид фильтрования, когда твердые частицы проникают в поры фильтровальной перегородки и образуют на ней слой осадка.

Рис. 1. Схема процесса фильтрования: 1 – фильтр; 2 - фильтровальная перегородка;

3 – суспензия; 4 – фильтрат; 5 – осадок.

Возникновение указанных видов фильтрования связано со сложной взаимозависимостью между свойствами суспензии и фильтровальной перегородки.

Твердые частицы, увлекаемые потоком жидкости к фильтровальной перегородке, попадают в различные условия. Твердая частица задерживается на поверхности фильтровальной перегородки, если размер пор на этой поверхности меньше размера частицы. При условии, что размер твердой частицы меньше размера поры в самом узком ее сечении, частица может пройти через фильтровальную перегородку вместе с фильтратом.

Однако она может задержаться внутри фильтровальной перегородки в результате адсорбции на стенках поры или механического торможения на том ее участке, который имеет неправильную форму. Такая застрявшая частица будет уменьшать эффективное сечение поры, и вероятность задерживания в ней последующих твердых частиц увеличивается. Возможен также случай, когда отдельная твердая частица полностью закупоривает пору и делает ее непроходимой для других частиц. Наконец, небольшая по сравнению с порами твердая частица может, несмотря на это, не войти в пору и остаться на поверхности фильтровальной перегородки. Это происходит, если над входом в пору на поверхности перегородки образуется сводик из нескольких относительно небольших твердых частиц, который пропускает жидкость и задерживает другие твердые частицы. Образование сводика происходит лишь при достаточно высокой концентрации твердых частиц в суспензии.

Разность давлений по обе стороны фильтровальной перегородки создают разными способами, в результате чего осуществляют различные процессы фильтрования.

Если пространство над суспензией сообщают с источником сжатого газа (обычно воздуха) или пространство под фильтровальной перегородкой присоединяют к источнику вакуума, то происходит процесс фильтрования при постоянной разности давлений, поскольку давление в ресиверах поддерживается постоянным. При этом скорость процесса уменьшается в связи с увеличением сопротивления слоя осадка возрастающей толщины. Аналогичный процесс фильтрования, встречающийся в производственных условиях относительно редко, происходит под действием разности давлений, обусловленной гидростатическим давлением слоя суспензии постоянной высоты, находящейся над фильтровальной перегородкой.

Если суспензию подают на фильтр поршневым насосом, производительность которого при данном числе оборотов электродвигателя постоянна, то осуществляется процесс фильтрования при постоянной скорости; при этом разность давлений увеличивается вследствие уже упоминавшегося увеличения сопротивления слоя осадка возрастающей толщины.

Если суспензию транспортируют на фильтр центробежным насосом, производительность которого при данном числе оборотов электродвигателя уменьшается при возрастании сопротивления осадка, что обусловливает повышение разности давлений, то производится процесс фильтрования при переменных разности давлений и скорости.

В производстве фильтрование обычно проводят при следующих разностях давлений:

|

Под вакуумом |

|

|

Под давлением сжатого воздуха |

Не

более

|

|

При подаче поршневым или центробежным насосом |

До

|

|

Под гидростатическим давлением слоя суспензии |

До

|

Наиболее желательно фильтрование с образованием осадка, когда закупоривания пор фильтровальной перегородки твердыми частицами с соответствующим увеличением ее сопротивления почти не происходит. Такой вид фильтрования наблюдается при достаточно высокой концентрации твердой фазы в суспензии, причем эту концентрацию условно можно принять более 1 объемн. %. При указанной концентрации над входами в поры фильтровальной перегородки быстро образуются сводики из твердых частиц, пропускающие жидкую фазу суспензии, но задерживающие другие твердые частицы.

Для предотвращения закупоривания пор фильтровальной перегородки при разделении суспензии с относительно небольшой концентрацией твердой фазы, например в пределах 0,1 — 1 объемн. %, такую суспензию перед разделением на фильтре целесообразно сгустить в отстойниках.

Повышение концентрации твердой фазы осуществляют в ряде случаев также в фильтрах-сгустителях, из которых твердая фаза удаляется не в виде влажного осадка, а в виде сгущенной суспензии.

Наименее желательно фильтрование с закупориванием пор фильтровальной перегородки, так как регенерация ее в данном случае сильно осложняется, а иногда становится невозможной вследствие трудности извлечения твердых частиц из пор. Такой вид фильтрования называют также осветлением, причем ориентировочно можно принять, что оно происходит при концентрации твердых частиц в суспензии менее 0,1 объемн. %.

При разделении суспензий с небольшой концентрацией тонкодисперсной твердой фазы часто применяют фильтровальные вспомогательные вещества, препятствующие прониканию твердых частиц в поры фильтровальной перегородки. В качестве вспомогательных веществ, представляющих собой тонкодисперсные или тонковолокнистые материалы, используют диатомит, перлит, асбест, целлюлозу, активированный уголь, древесную муку.

Для получения вспомогательного вещества природные диатомит и перлит подвергаются особой обработке, в частности нагреванию, измельчению и классификации.

Вспомогательные вещества наносят предварительно на фильтровальную перегородку в виде слоя толщиной не более 50 мм или в количестве около 1 % от массы суспензии добавляют к ней перед разделением на фильтре.

Слой вспомогательного вещества наносят на фильтровальную перегородку в результате разделения на фильтре суспензии этого вещества в жидкости, например воде или заранее полученном фильтрате. Если слой вспомогательного вещества толщиной 50 мм нанесен на фильтровальную перегородку вращающегося барабанного фильтра непрерывного действия, то внешние части слоя толщиной примерно 0,1 мм непрерывно срезают ножевым устройством, которое постепенно с очень небольшой скоростью приближается к фильтровальной перегородке. Вследствие этого суспензия все время соприкасается со свежей поверхностью слоя вспомогательного вещества.

При добавлении вспомогательного вещества к разделяемой суспензии концентрация твердых частиц в ней увеличивается, что благоприятствует образованию сводиков над входами в поры фильтровальной перегородки и предотвращает, таким образом, закупоривание этих пор.

Активированный уголь, кроме задерживающей способности по отношению к твердым частицам, обладает и адсорбционным действием; он адсорбирует растворенные в жидкости вещества, например вещества, окрашивающие жидкость.

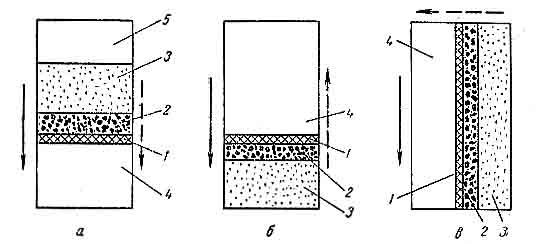

Процесс фильтрования часто сопровождается стесненным или свободным осаждением твердых частиц суспензии под действием силы тяжести. При этом направления действия силы тяжести и движения фильтрата могут совпадать, быть противоположными или перпендикулярными в зависимости от горизонтального или вертикального положения фильтровальной перегородки, а также нахождения суспензии над перегородкой или под ней. Взаимные направления действия силы тяжести и движения фильтрата с соответствующим распределением слоев осадка, суспензии, фильтрата и чистой жидкости схематично показаны на рис. 2.

Рис. 2. Взаимные направления действия силы тяжести и движения фильтрата на фильтрах: а – направления совпадают; б – направления противоположны; в – направления перпендикулярны; сплошные стрелки – направление действия силы тяжести; пунктирные стрелки – направления движения фильтрата; 1 – фильтровальная перегородка; 2 – осадок; 3 – суспензия; 4 – фильтрат; 5 – чистая жидкость.

Осаждение твердых частиц усложняет процесс фильтрования и влияет на его закономерности, причем это влияние различно при разных направлениях действия силы тяжести и движения фильтрата. Так, если суспензия находится над фильтровальной перегородкой (рис. 2а), (осаждение твердых частиц приводит к более быстрому образованию осадка с получением чистой жидкости, которая может быть удалена из фильтра декантацией. Если суспензия находится под фильтровальной перегородкой (рис. 2б), осаждение твердых частиц будет препятствовать образованию осадка, что вызовет необходимость в перемешивании суспензии для поддержания ее однородности.

Осадки, получаемые на фильтровальной перегородке при разделении суспензий, подразделяют на несжимаемые и сжимаемые. Под несжимаемыми понимают такие осадки, в которых пористость, т. е. отношение объема пор к объему осадка, не уменьшается при увеличении разности давлений. Пористость сжимаемых осадков уменьшается, а их гидравлическое сопротивление потоку жидкой фазы возрастает с увеличением разности давлений. К числу практически несжимаемых можно отнести осадки, состоящие из частиц неорганических веществ размером более 100 мкм, например из частиц песка, кристаллов карбоната кальция и бикарбоната натрия. К сильно сжимаемым относятся осадки гидратов окисей металлов, например алюминия, железа, меди, а также осадки, состоящие из легко деформируемых агрегатов, которые образуются из первичных мелких кристаллов.

Для получения относительно трудно деформируемых агрегатов из тонкодисперсных первичных частиц суспензии к ней добавляют перед ее разделением на фильтре различные коагулянты и флокулянты. Объединение тонкодисперсных частиц в более крупные агрегаты приводит к увеличению размера пор в осадке, соответствующему уменьшению его гидравлического сопротивления и повышению скорости фильтрования.

В производственных условиях под фильтрованием понимают не только операцию разделения суспензии на фильтрат и осадок с помощью пористой перегородки, но и последующие операции промывки, продувки и сушки осадка на фильтре.

Промывку осадка выполняют способами вытеснения и разбавления.

Способ вытеснения состоит в том, что промывную жидкость заливают на поверхность осадка в виде слоя или подают в диспергированном состоянии из разбрызгивающих устройств, причем промывная жидкость под действием разности давлений проходит сквозь поры осадка, вытесняет из них жидкую фазу и смешивается с ней. Этот способ применяют, когда осадок промывается легко и не содержит пор, недоступных для промывной жидкости.

Способ разбавления характеризуется тем, что осадок снимается с фильтровальной перегородки и перемешивается в сосуде, снабженном мешалкой, с промывной жидкостью, после чего образовавшаяся суспензия разделяется на фильтре. Такой способ применяют, если осадок промывается трудно.

В результате промывки получают достаточно разбавленную смесь жидкой фазы суспензии и промывной жидкости. Если жидкая фаза содержит ценные вещества, их извлекают из полученной смеси кристаллизацией, выпариванием или ректификацией. Поэтому желательно, чтобы расход промывной жидкости был по возможности невелик, а концентрация растворенных в ней ценных веществ была насколько возможно высока. При однократной (одноступенчатой) промывке объем промывной жидкости в 1,5—2 раза превышает объем жидкой фазы, оставшейся в порах осадка после разделения суспензии. При многократной (многоступенчатой) промывке, которую можно выполнять способами вытеснения и разбавления, осадок последовательно промывают, используя промывную жидкость со все возрастающей концентрацией растворенных в ней ценных веществ. При этом свежая промывная жидкость поступает на почти промытый осадок, а наиболее концентрированная — на еще не промывавшийся. Так осуществляют многоступенчатую противоточную промывку осадка.

Продувку осадка производят с целью вытеснения из его пор оставшейся промывной жидкости. Для продувки обычно используют воздух, а также инертные газы (азот, двуокись углерода), если в осадке присутствует вещество, дающее с воздухом взрывчатую смесь. Продувкой можно удалить только часть жидкости из пор осадка до достижения равновесной влажности.

Сушку осадка на фильтре нагретым или предварительно осушенным воздухом применяют, когда желательно получить на фильтре осадок с окончательной влажностью менее равновесной.

н/м2

(

н/м2

( кгс/м2)

кгс/м2) н/м2

(3

н/м2

(3

кгс/м2)

кгс/м2) н/м2

(5

н/м2

(5

кгс/м2)

и более

кгс/м2)

и более н/м2

(0,5

н/м2

(0,5

кгс/м2)

кгс/м2)