- •Лекция № 21. Фильтрование. Общие сведения.

- •Уравнения фильтрования

- •Лекция № 22. Наибольшая производительность фильтров.

- •Экономически оптимальная продолжительность цикла фильтрования.

- •Расчет фильтров

- •Лекция № 23. Центрифугирование. Основные положения.

- •Центробежная сила и фактор разделения

- •Процессы в отстойных центрифугах

- •Процессы в фильтрующих центрифугах

- •Расчет центрифуг

- •Лекция № 24. Разделение газовых систем (очистка газов). Общие сведения.

- •Гравитационная очистка газов

- •Очистка газов фильтрованием

- •Мокрая очистка газов

- •Электрическая очистка газов

- •Сравнительные характеристики и выбор газоочистительной аппаратуры

- •Лекция № 25. Перемешивание в жидких средах. Общие сведения.

- •Механическое перемешивание

- •Механические перемешивающие устройства

Мокрая очистка газов

Для тонкой очистки газов от пыли применяют мокрую очистку — промывку газов водой или другой жидкостью. Тесное взаимодействие между жидкостью и запыленным газом осуществляется в мокрых пылеуловителях либо на поверхности жидкой пленки, стекающей по вертикальной или наклонной плоскости (пленочные или насадочные скрубберы), либо на поверхности капель (полые скрубберы, скрубберы Вентури) или пузырьков газа (барботажные пылеуловители).

Мокрая очистка газов наиболее эффективна тогда, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые твердые или жидкие частицы имеют незначительную ценность. Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости способствует увеличению веса пылинок, играющих при этом роль центров конденсации, и облегчает выделение их из газа. Если улавливаемые частицы находятся в высокодиспергированном состоянии и плохо или совсем не смачиваются водой, то очистка газа в мокрых пылеуловителях малоэффективна. В таких случаях для улучшения смачиваемости частиц и увеличения степени очистки к используемой жидкости добавляют поверхностно-активные вещества.

Для повышения экономичности мокрой очистки и извлечения уловленных вредных или ценных веществ воду либо другую промывную жидкость вместе со шламом направляют из пылеуловителей в отстойники для осветления и последующего ее использования (см. рис. 11). Если одновременно с очисткой требуется охлаждение газа, то промывную жидкость предварительно охлаждают в градирнях или холодильниках.

Наиболее существенным недостатком мокрой очистки газов является образование большого количества сточных вод (шламов), которые вызывают коррозию аппаратуры и должны подвергаться дальнейшему разделению или очистке.

Полые и насадочные скрубберы. Простейшими аппаратами для мокрой очистки и одновременного охлаждения газов являются полые скрубберы прямоугольного или круглого сечения. Запыленный газ движется через скруббер снизу вверх со скоростью не более 0,8—1,5 м/сек (для уменьшения брызгоуноса) и орошается водой, разбрызгиваемой через форсунки или брызгала, установленные по всей высоте аппарата. При этом все поперечное сечение скруббера полностью перекрывается распыляемой жидкостью.

В качестве насадки для скрубберов обычно используют хордовую или кольцевую насадку, а также кусковой кокс, кварц.

Степень очистки газа от пыли в полых скрубберах достигает 60-75%, а в насадочных 75—85%; при этом гидравлическое сопротивление составляет соответственно 150—200 н/м2 (15—20 мм вод. ст.) и 200—300 н/м2 (20—30 мм вод. ст.).

Центробежные скрубберы. Процесс мокрой очистки может быть интенсифицирован при проведении его в поле центробежных сил. Такую очистку проводят в циклонах, стенки которых смачиваются непрерывно стекающей пленкой жидкости, или в центробежных скрубберах.

Рис. 10. Центробежный скруббер конструкции ВТИ: 1 – корпус; 2 – входной патрубок; 3 – сопло; 4 – коническое днище; 5 – выходной патрубок.

В центробежном скруббере (рис. 10) конструкции Всесоюзного теплотехнического института (ВТИ) им. Ф. Э. Дзержинского запыленный газ поступает в цилиндрический корпус 1 через входной патрубок 2, расположенный тангенциально, и приобретает вращательное движение. Стенки корпуса орошаются через сопло 3 водой, которая тонкой пленкой стекает по его внутренней поверхности. Взвешенные в поднимающемся по винтовой линии потоке газа частицы пыли под действием центробежной силы отбрасываются к стенкам скруббера, смачиваются водяной пленкой и уносятся с водой через коническое днище 4. Очищенный и одновременно охлажденный газ удаляется через выходной патрубок 5.

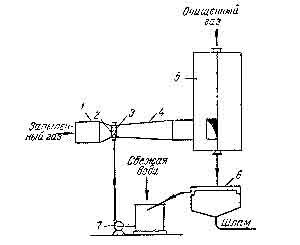

Рис. 11. Схема скруббера Вентури: 1 – конфузор; 2 – горловина; 3 – отверстия для ввода жидкости; 4 – диффузор; 5 – циклонный сепаратор; 6 – отстойник; 7 - насос.

В центробежных скрубберах достигается более высокая степень очистки, чем в полых или насадочных скрубберах. Она превышает 95% для частиц пыли размером 5—30 мкм и составляет 85—90% для частиц размером 2—5 мкм. Эти пылеуловители отличаются простотой устройства и низким гидравлическим сопротивлением.

Скрубберы Вентури. Для тонкой очистки газов от высокодисперсной пыли применяют струйные турбулентные газопромыватели — скрубберы Вентури (рис. 11). Запыленный газ через конфузор 1 трубы Вентури попадает в горловину 2, где его скорость достигает 60—150 м/сек. Через отверстия 5 под избыточным давлением 30—100 кн/м2 (0,3—1 ат) в горловину вводится жидкость, которая, сталкиваясь с газовым потоком, распыляется на мелкие капли (диаметром ~10 мкм). При соударениях с частицами пыли капли, поглощая их, укрупняются. Эти капли вместе с газом проходят через диффузор 4, где скорость потока снижается до 20—25 м/сек, и попадают в циклонный сепаратор 5. В циклоне скорость газожидкостной смеси уменьшается до 4—5 м/сек, капли под действием центробежной силы отделяются от газа и вместе со шламом удаляются в отстойник 6. В последнем вода отделяется от шлама и вновь подается насосом 7 в скруббер.

В скруббере Вентури эффективно улавливаются весьма тонкие частицы, например, продукты возгонки (средний диаметр частиц 1—2 мкм) или туман, образующийся в производстве серной кислоты (размеры частиц 0,2—1,1 мкм). При этом возможно удалить из газа до 99% загрязнений. Скруббер Вентури прост по устройству (не имеет движущихся частей), но его гидравлическое сопротивление относительно велико— 1500—7500 н/м2 (150—750 мм вод. ст.) и более.

Барботажные (пенные) пылеуловители. Для очистки сильно запыленных газов, например технологических, выхлопных и дымовых, вентиляционного воздуха содового производства и др., используют барботажные пылеуловители. В этих аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта между жидкостью и газом и соответственно высокую степень очистки газа от пыли.

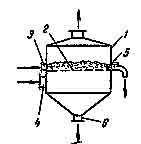

Барботажный пылеуловитель (рис. 12) представляет собой камеру 1 круглого или прямоугольного сечения, внутри которой находится перфорированная тарелка 2. Вода или другая промывная жидкость через штуцер 3 поступает на тарелку, а загрязненный газ подается в аппарат через патрубок 4. Проходя через отверстия тарелки 2, газ барботирует сквозь жидкость и превращает всю ее в слой подвижной пены. В слое пены пыль поглощается жидкостью, основная часть которой (~80%) удаляется вместе с пеной через регулируемый порог 5. Оставшаяся часть жидкости (~20%) сливается через отверстия в тарелке и улавливает в подтарелочном пространстве более крупные частицы. Образующаяся при этом суспензия удаляется через сливной штуцер 6.

Рис. 12. Барботажный (пенный ) пылеуловитель : 1 – камера; 2 – тарелка; 3 – штуцер для подачи воды; 4 – патрубок; 5 – порог; 6 – сливной штуцер.

В таких аппаратах применяют также несколько перфорированных тарелок, причем число их зависит от требуемой степени очистки газа. Степень улавливания пыли в барботажных аппартах часто превышает 95—99% при относительно низких капитальных затратах и эксплуатационных расходах.