- •Исходные данные:

- •Проектирование заготовки.

- •Проектирование технологического процесса механической обработки детали.

- •1.2.2. Выбор рациональной последовательности операций.

- •Разбивка операций на установы и переходы.

- •Расчёт операционных припусков.

- •Нормирование операций.

- •005. Токарная операция.

- •010. Токарная операция.

- •015 Фрезерная операция.

- •025. Сверлильная операция.

- •030. Токарная операция.

- •035 Шлифовальная операция.

- •1.3. Выбор оборудования для обработки детали

Исходные данные:

1. Рабочий чертёж детали;

2. Обрабатываемый материал – сталь 45 ГОСТ 4543-76;

3. Размер партии обрабатываемых деталей nшт = 6 шт.

4. Масса детали: mд = кг.

Проектирование заготовки.

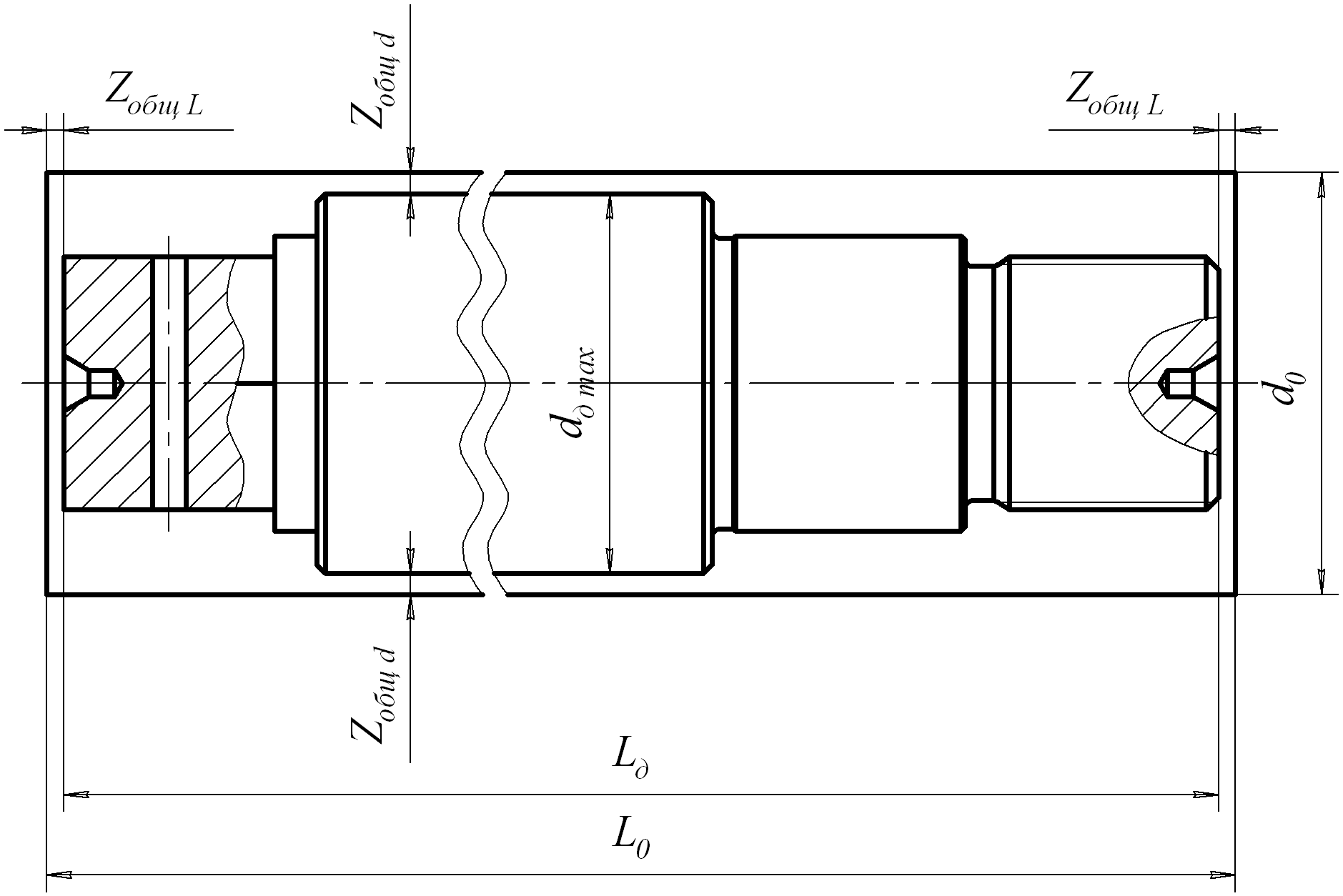

Для условий единичного и мелко серийного производства в качестве заготовки выбирается горячекатаный круглый стальной прокат по ГОСТ 2590-71 обычной точности. Из него разрезкой будут образованы цилиндрические заготовки диаметром d0 и длиной L0 .

Определяем диаметр проката:

![]()

где:

dд max – наибольший размер детали, dд max = 90 мм;

2Zобщ d – общий припуск на механическую обработку диаметра, выбирается по [1, прил. 1], 2Zобщ d = 10 мм.

![]() мм.

мм.

Уточнение значения

диаметра проката по сортаменту ГОСТ

2590 – 71 по [1, прил. 2] диаметр проката

обычной точности ![]() мм.

мм.

Определение длины штучной заготовки:

![]()

где:

Lд – длина детали, Lд =600 мм;

2Zобщ L – общий припуск на обработку торцов, выбирается по[1, прил. 3], 2Zобщ L = 8 мм.

![]() мм.

мм.

Допуск на длину заготовки после разрезки по 10 ÷ 12 квалитетам составляет 250 ÷ 630 мкм.

Технические требования, предъявляемые к заготовке:

– допускаемая кривизна прутка не более 0,5 % длины (не более 3,04 мм);

– допускаемая кривизна реза прутка не более 5 мм;

– шероховатость проката RZ = 20 мкм.

Определение массы заготовки:

![]()

где:

Mпм – масса одного погонного метра заготовки, выбирается по [1, прил. 4] или [2, стр.283 ÷ 284, прил. 9], Mпм = 61,654 кг.

![]() кг.

кг.

Определение коэффициента использования материала штучной заготовки:

![]()

![]()

Материал заготовки используется на … %

Проектирование технологического процесса механической обработки детали.

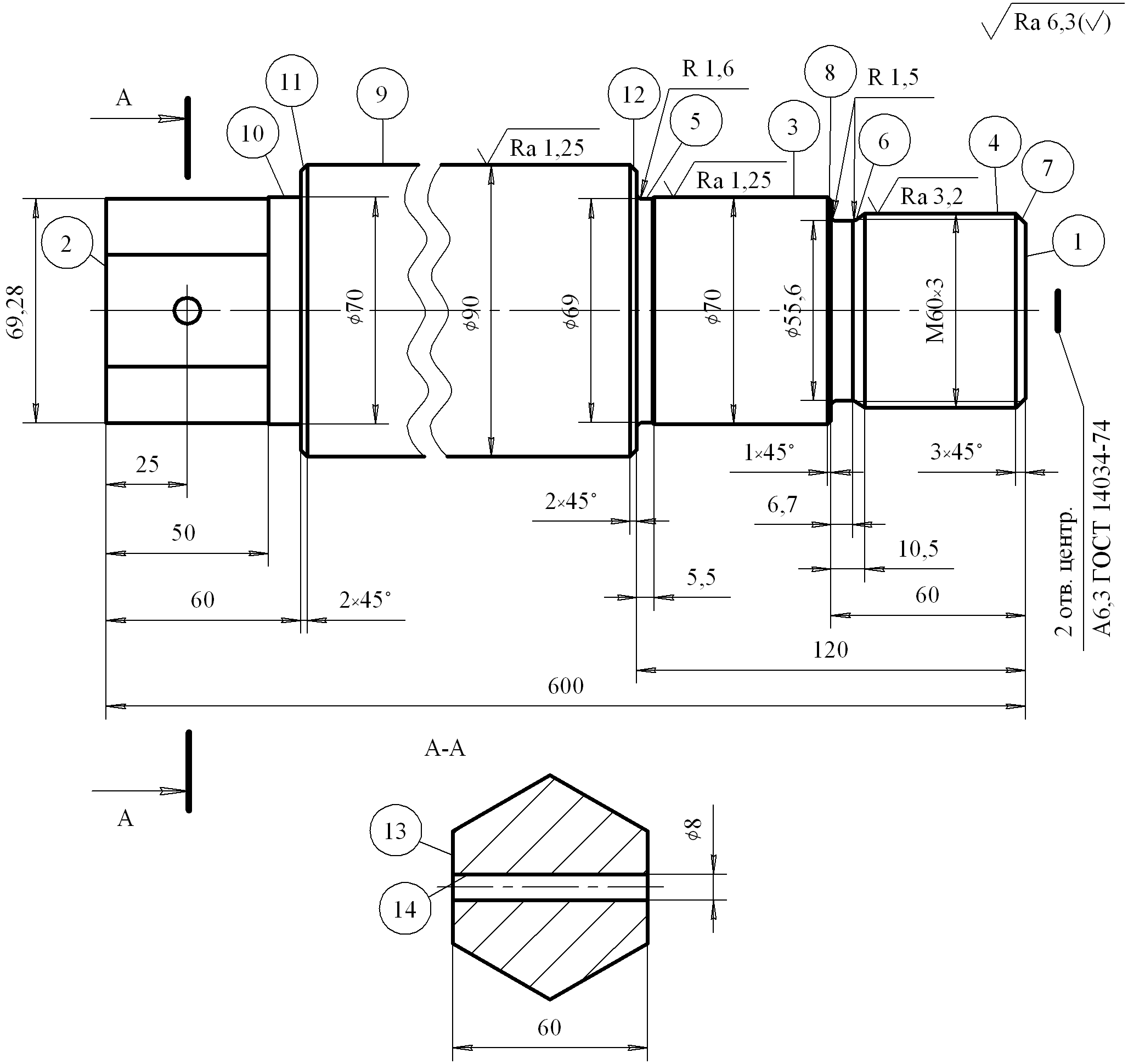

1. Исследование чертежа детали.

1.1. Выбор базирующих поверхностей.

На начальных этапах обработки в качестве базирующих поверхностей используются цилиндрическая поверхность и торец заготовки, а на последующих – центровые отверстия (Отв. центр. А 6,3 ГОСТ 14034-74).

1.2. Составление плана обработки

1.2.1. Определение вида обработки поверхностей детали.

Схема поверхностей детали

|

Вид обработки |

Поверхности |

|||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

|

Торцовое точение |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

Центрование торцов |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

Обтачивание: |

|

|||||||||||||

|

черновое |

– |

– |

+ |

+ |

– |

– |

– |

– |

+ |

+ |

– |

– |

– |

– |

|

получистовое |

– |

– |

+ |

+ |

– |

– |

– |

– |

+ |

+ |

– |

– |

– |

– |

|

Нарезание резьбы |

– |

– |

– |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

Фрезерование |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

– |

|

Сверление отверстий |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

|

Шлифование: |

|

|||||||||||||

|

предварительное |

– |

– |

+ |

– |

– |

– |

– |

– |

+ |

– |

– |

– |

– |

– |

|

чистовое |

– |

– |

+ |

– |

– |

– |

– |

– |

+ |

– |

– |

– |

– |

– |