- •Анализ процесса продольной распиловки лесоматериалов

- •Содержание работы

- •Методическое обеспечение

- •Общие положения

- •Характеристика сырья и готовой продукции

- •Способы раскроя лесоматериалов

- •Режущий инструмент для продольной распиловки лесоматериалов

- •Изучение конструкции оборудования для продольной распиловки

- •Круглопильные станки

- •Лесопильные рамы

- •Ленточнопильные станки

- •3 Анализ процесса продольной распиловки

- •3.1 Определение схем раскроя бревен на пиломатериалы

- •3.2 Определение скорости подачи при распиловке лесоматериалов на круглопильных станках

- •3.3 Определение скорости подачи при распиловке лесоматериалов на лесопильных рамах

- •4 Содержание отчета по лабораторной работе

- •5 Контрольные вопросы

- •Приложение 1 исходные данные для выполнения лабораторной работы

- •Приложение 2 технические данные круглопильных станков для продольной распиловки лесоматериалов

- •Приложение 3 технические данные одноэтажных лесопильных рам для продольной распиловки лесоматериалов

- •Приложение 4 технические данные двухэтажных лесопильных рам для продольной распиловки лесоматериалов

- •Приложение 5

- •Оглавление

- •Библиографический список Основная литература

- •Дополнительная литература

3.2 Определение скорости подачи при распиловке лесоматериалов на круглопильных станках

При производстве шпал, как правило, круглопильные станки являются брусующим оборудованием, выполняющим небольшое число пропилов. Основным параметром управления круглопильными станками является скорость подачи каретки с лесоматериалом на пильный механизм.

На значение скорости подачи оказывают влияние три группы параметров:

-

параметры сырья (диаметр, высота пропила, порода, сбег, влажность, температура и т.д.);

-

параметры оборудования (установленная мощность, число оборотов, просвет пильной рамки, коэффициент полезного действия и т.д.);

-

технологические параметры (схема раскроя, число пил, параметры пил, подача на один зуб и т.д.).

В данном разделе лабораторной работы требуется определить режимы работы круглопильных станков при выпиловке обрезного бруса максимального объема.

Относительно данных индивидуального задания (приложение 1) необходимо подобрать круглопильный распиловочный станок, а затем переходить к расчету параметров управления процессом.

Математическая модель данного процесса следующая.

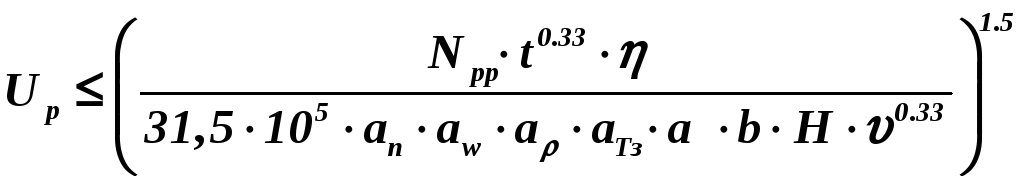

Допустимая скорость подачи по мощности двигателя определяется по следующей формуле

,

м/с, (6)

,

м/с, (6)

где ![]() – мощность механизма пиления, потребная

на продольную распиловку, Вт; определяется

в зависимости от марки станка по

технической характеристике (приложение

2);

– мощность механизма пиления, потребная

на продольную распиловку, Вт; определяется

в зависимости от марки станка по

технической характеристике (приложение

2);

![]() – шаг зубьев пилы,

м;

– шаг зубьев пилы,

м;

![]() – коэффициент

полезного действия передачи; принимается

в пределах 0,85…0,92;

– коэффициент

полезного действия передачи; принимается

в пределах 0,85…0,92;

![]() – поправочные

коэффициенты на породу, влажность,

затупление пил, температуру соответственно,

значения принимаются по рекомендации

[1];

– поправочные

коэффициенты на породу, влажность,

затупление пил, температуру соответственно,

значения принимаются по рекомендации

[1];

![]() – поправочный

коэффициент учитывающий вид подготовки

режущего инструмента; при пилении

разведенными зубьями 1,0; при пилении

плющенными зубьями 1,1;

– поправочный

коэффициент учитывающий вид подготовки

режущего инструмента; при пилении

разведенными зубьями 1,0; при пилении

плющенными зубьями 1,1;

![]() – высота пропила,

м; определяется в зависимости от схемы

раскроя п. 3.1;

– высота пропила,

м; определяется в зависимости от схемы

раскроя п. 3.1;

![]() – ширина пропила,

м;

– ширина пропила,

м;

![]() – скорость резания,

м/с; принимается по технической

характеристике (приложение 2);

– скорость резания,

м/с; принимается по технической

характеристике (приложение 2);

Шаг зубьев круглой пилы может быть определен по формуле

![]() ,

м, (7)

,

м, (7)

где ![]() – диаметр пильного диска, м; принимается

в зависимости от максимального диаметра

распиливаемого лесоматериала (приложение

5 табл.1);

– диаметр пильного диска, м; принимается

в зависимости от максимального диаметра

распиливаемого лесоматериала (приложение

5 табл.1);

![]() – число зубьев

пилы, шт; принимается по табл. 1 приложение

5;

– число зубьев

пилы, шт; принимается по табл. 1 приложение

5;

Ширина пропила для разведенных или плющеных зубьев определяется как

![]() ,

м, (8)

,

м, (8)

где ![]() – толщина пилы, м; принимается по по

табл. 1 приложение 5;

– толщина пилы, м; принимается по по

табл. 1 приложение 5;

![]() – величина развода

зубьев пилы на одну сторону, м; для

твердолиственной древесины 0,0004…0,0005 мм,

для всех остальных пород 0,0008…0,0013 мм;

– величина развода

зубьев пилы на одну сторону, м; для

твердолиственной древесины 0,0004…0,0005 мм,

для всех остальных пород 0,0008…0,0013 мм;

Полученное значение скорости подачи по мощности привода механизма пиления проверяется по ряду ограничений.

Проверка скорости подачи по условию размещения опилок в межзубовых впадинах проводиться по следующей формуле

![]() ,

м/с, (9)

,

м/с, (9)

где ![]() – коэффициент площади впадин зубчатого

венца пилы, значение коэффициента для

круглых пил принимается в пределах

0,35…0,57, и зависит от отношения высоты и

шага зуба;

– коэффициент площади впадин зубчатого

венца пилы, значение коэффициента для

круглых пил принимается в пределах

0,35…0,57, и зависит от отношения высоты и

шага зуба;

![]() – коэффициент

объема опилок, значение коэффициента

для круглых пил принимается в пределах

1,2…1,5, и зависит от отношения объема

опилок к объему плотной древесины, из

которой они получены (при свободном

состоянии опилок вне пропила значение

коэффициента принимается в пределах

3…4);

– коэффициент

объема опилок, значение коэффициента

для круглых пил принимается в пределах

1,2…1,5, и зависит от отношения объема

опилок к объему плотной древесины, из

которой они получены (при свободном

состоянии опилок вне пропила значение

коэффициента принимается в пределах

3…4);

Проверка скорости подачи по условию прочности зубьев пилы выполняется по формуле

![]() ,

м/с, (10)

,

м/с, (10)

где ![]() – коэффициент прочности зуба; величина

коэффициента принимается для

твердолиственных пород 0,2…0,3, а для всех

остальных пород 0,3…0,4;

– коэффициент прочности зуба; величина

коэффициента принимается для

твердолиственных пород 0,2…0,3, а для всех

остальных пород 0,3…0,4;

Проверка скорости подачи по качеству распила определяется по величине подачи на один зуб

![]() ,

м/с, (11)

,

м/с, (11)

где ![]() – величина подачи на один зуб, м;

определяется из основного кинематического

соотношения (от 0,05 до 1 мм).

– величина подачи на один зуб, м;

определяется из основного кинематического

соотношения (от 0,05 до 1 мм).

Величина подачи на один зуб пилы определяется как

![]() ,

м (12)

,

м (12)

![]() – угловая скорость

пильного диска, рад/с;

– угловая скорость

пильного диска, рад/с;

![]() ,

рад/с, (13)

,

рад/с, (13)

где ![]() – числа оборотов пильного диска, об/мин;

определяется по технической характеристике

приложение 2;

– числа оборотов пильного диска, об/мин;

определяется по технической характеристике

приложение 2;

После проверочных

расчетов, из четырех полученных значений

скорости подачи

![]() ,

,

![]() ,

,

![]() ,

,

![]() выбирается наименьшее значение скорости

подачи для дальнейших расчетов

выбирается наименьшее значение скорости

подачи для дальнейших расчетов

![]() .

.

Зная значение скорость подачи при продольной распиловке можно перейти к определению сменной производительности и энергозатрат.

Сменная производительность оборудования периодического действия определяется как

,

м3, (14)

,

м3, (14)

где ![]() – продолжительность смены, с;

– продолжительность смены, с;

![]() – коэффициент

использования рабочего времени;

принимается в пределах 0,8…0,85;

– коэффициент

использования рабочего времени;

принимается в пределах 0,8…0,85;

![]() – коэффициент

использования оборудования; принимается

в пределах 0,8…0,9;

– коэффициент

использования оборудования; принимается

в пределах 0,8…0,9;

![]() – объем распиливаемого

лесоматериалы (сортимента), м3;

см. формулу (2);

– объем распиливаемого

лесоматериалы (сортимента), м3;

см. формулу (2);

![]() – время цикла

распиловки одного сортимента, с.

– время цикла

распиловки одного сортимента, с.

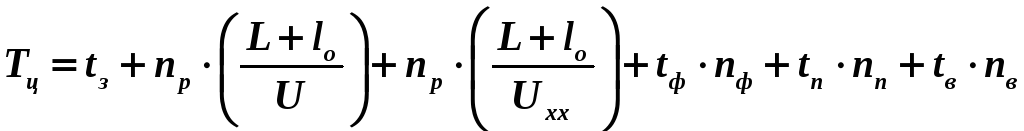

Время цикла обработки одного сортимента определяется по формуле

![]()

,

с, (15)

,

с, (15)

где ![]() – время потребное на загрузку лесоматериала

и его центрирование, с; принимается из

диапазона 10…20с;

– время потребное на загрузку лесоматериала

и его центрирование, с; принимается из

диапазона 10…20с;

![]() – число пропилов,

шт; определяется в зависимости от

принятой схемы раскроя п.7.1;

– число пропилов,

шт; определяется в зависимости от

принятой схемы раскроя п.7.1;

![]() – длина лесоматериала,

м; принимается по данным индивидуального

задания приложение 1;

– длина лесоматериала,

м; принимается по данным индивидуального

задания приложение 1;

![]() – величина

превышения хода тележки над длиной

лесоматериала, м; данная величина зависит

от конструктивных особенностей станка

и в среднем может быть принята 0,5 м;

– величина

превышения хода тележки над длиной

лесоматериала, м; данная величина зависит

от конструктивных особенностей станка

и в среднем может быть принята 0,5 м;

![]() – принятая скорость

подачи лесоматериала, м/с;

– принятая скорость

подачи лесоматериала, м/с;

![]() – скорость холостого

хода тележки, м/с; принимается по

технической характеристике станка

приложение 2;

– скорость холостого

хода тележки, м/с; принимается по

технической характеристике станка

приложение 2;

![]() – время, затрачиваемое

на фиксацию (зажим) кряжа на тележке, с;

принимается для технологических расчетов

от 3 до 5 с;

– время, затрачиваемое

на фиксацию (зажим) кряжа на тележке, с;

принимается для технологических расчетов

от 3 до 5 с;

![]() – число зажимов

кряжа в процессе его распиловки, шт;

зависит от принятой схемы раскроя;

– число зажимов

кряжа в процессе его распиловки, шт;

зависит от принятой схемы раскроя;

![]() – время на поперечное

перемещение суппорта, с; время одного

поперечного перемещения суппорта в

среднем составляет 2 c;

– время на поперечное

перемещение суппорта, с; время одного

поперечного перемещения суппорта в

среднем составляет 2 c;

![]() – число поперечных

перемещений при распиловке одного

кряжа, шт; принимается в соответствии

с принятой схемой раскроя;

– число поперечных

перемещений при распиловке одного

кряжа, шт; принимается в соответствии

с принятой схемой раскроя;

![]() – время на один

поворот кряжа, с; принимается от 4 до 8 с;

– время на один

поворот кряжа, с; принимается от 4 до 8 с;

![]() – число поворотов

кряжа, шт; принимается в зависимости от

принятой схемы раскроя.

– число поворотов

кряжа, шт; принимается в зависимости от

принятой схемы раскроя.

Удельные энергозатраты на продольное пиление можно рассчитать по следующей формуле

,

руб/м3 (16)

,

руб/м3 (16)

где ![]() – цена одного киловатта электроэнергии,

руб.

– цена одного киловатта электроэнергии,

руб.

В формуле (16)

составляющая

![]() принята в кВт, а составляющая

принята в кВт, а составляющая

![]() в часах.

в часах.

По данной математической модели производится расчет с использованием специализированного программного обеспечения разработанного на кафедре ТОЛП ВГЛТА. В результате расчета необходимо выполнить всесторонний анализ процесса продольной распиловки круглопильными станками в зависимости от ряда параметров, разбитых по группам, а также выявить основные закономерности данного процесса.