- •Курсовой проект

- •Содержание

- •Введение

- •1. Описание предприятия по производству шин

- •1.1. Краткая характеристика оао «Омскшина»

- •1.2. Технология производства шин

- •1.2.1. Состав резиновой смеси

- •1.2.2. Основные этапы производства шин

- •2. Описание цеха по производству радиальных грузовых шин

- •2.1. Подготовительный участок

- •2.2. Участок вальцовки

- •2.3. Экструдирование и каландрование

- •2.4. Сборочный участок

- •2.5 Участок вулканизации

- •2.6. Участок проверка шины

- •3. Пожарный риск производства шин

- •4. Мероприятия по обеспечению пожарной безопасности

- •5. Расчеты по пожарной безопасности

- •5.1 Расчет времени эвакуации людей из здания

- •План эвакуации людей из цеха № 29-31 представлен в Приложении 6.

- •5.2 Расчет необходимого количества сил и средств

- •5.3 Расчет зоны защиты двойного тросового молниеотвода одинаковой высоты

- •5.4 Расчет огнестойкости

- •5.5 Расчет местной вытяжной вентиляции.

- •5.6 Расчет риска возникновения аварии технологического оборудования

- •Библиографический список

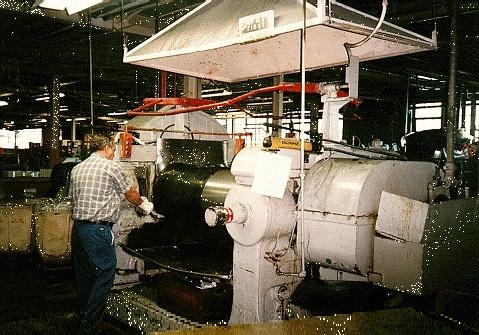

2.2. Участок вальцовки

Процесс вальцовки формует резину в плоские, длинные полосы за счет ее принудительного пропускания через два валка, вращающихся в разных направлениях с разной скоростью.

Вальцевание производят обычно либо для гомогенизации резиновой смеси, выгружаемой из смесителя, либо для подогрева ее перед подачей в кордные или протекторные линии. Смешение на вальцах (рис.2) предпочитают проводить в тех случаях, когда работают с особовязкими материалами. Иногда при вальцевании вводят в смесь некоторые ингредиенты (например, серу) или готовят всю смесь. Частота вращения одного валка обычно на 25% выше, чем другого. Такая разница, или фрикция, обеспечивает дополнительное сдвиговое воздействие и улучшает смешение. Качество (гладкость) поверхности вальцованных листов смеси и их толщина могут широко изменяться (допуски на толщину листов смеси после вальцевания могут быть около ±10% и выше).

При вальцевании обеспечивается хороший теплоотвод и поддерживается сравнительно низкая температура поверхностей валков, что позволяет достигать высоких напряжений сдвига и значений накопленной деформации сдвига, обеспечивающих хорошее диспергирование ингредиентов и гомогенизацию смеси. При этом для достижения высоких значений накопленной деформации сдвига используют операции подрезки и заворачивания смеси в рулон. Подавая, затем рулон торцом в зазор вальцов, добиваются хорошего смешения

Важнейшими технологическими факторами, определяющими условия обработки эластомеров на вальцах, являются: температуры материала и валков, их скорости и фрикция, зазор между валками, а также система подрезов, отбора и возврата в зазор части смеси.

Рисунок 2. Вальцы

2.3. Экструдирование и каландрование

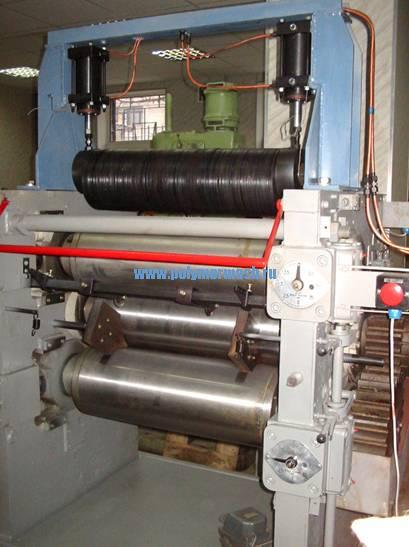

Операция каландрования продолжает формовку резины. Каландровая машина (каландр) (рис.3) состоит из одного или более (чаще всего четырех) валов, через которые принудительно пропускаются листы резины

В производстве шин и резиновых технических изделий широко используются листовые резинокордные, резинотканевые или резинотросовые материалы, в которых корд, ткань или металлические тросы являются армирующими (упрочняющими) основами. Обрезинивание текстильных и тросовых (шнуровых) основ в современном производстве шин и РТИ часто производится на каландрах. Сущность процесса обрезинивания каландровым способом состоит в непрерывном обрезинивании путем наложения на армирующую основу с двух сторон бесконечных листов резиновой смеси с последующим прессованием между вращающимися валками всей системы в бесконечную, монолитную ленту определенной толщины.

При этом каждый из шнуров (нитей) основы изолируется один от другого прослойкой резиновой смеси с образованием монолитной единой бесконечной пластины резиношнурового материала регулярной структуры по толщине и ширине.

Рисунок 3. Каландр резинообрабатывающий

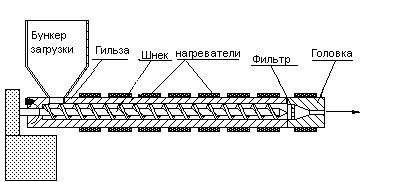

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер (рис.4) состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

Рисунок 4. Экструдер

В результате шприцевания на червячной машине получается профилированная резиновая лента, которая после охлаждения водой разрезается на заготовки по размеру шины.