- •Введение

- •Основы металлургического производства.

- •Технология литейного производства.

- •Технология сварочного производства.

- •1. Классификация материалов

- •2. Маркировка сталей

- •2.1 Углеродистые стали обыкновенного качества (гост 380).

- •2.2 Качественные углеродистые стали

- •2.3 Качественные и высококачественные легированные стали

- •2.4 Легированные конструкционные стали

- •2.8 Алюминий и его сплавы

- •3. Кристаллическое строение металлов

- •4. Кристаллическое строение сплавов

- •5. Свойства металлов и сплавов

- •6. Основы металлургического производства

- •4.1 Производство чугуна

- •4.1.1 Классификация (маркировки) чугуна

- •4.2 Подготовка руд к доменной плавке

- •4.3 Устройство доменной печи и ее работа

- •4.4 Процесс выплаки стали

- •5. Технология литейного производства

- •5.1 Свойства литейных сплавов

- •5.2 Изготовление отливок в песчаных формах

- •5.3 Формовочные и стержневые смеси

- •5.4 Литниковые системы

- •5.5 Дефекты отливок и их исправление

- •6. Обработка металлов давлением

- •6.1 Классификация процессов обработки металлов давлением

- •6.2 Виды машиностроительных профилей и их производство

- •7. Технология сварочного производства

- •7.1 Электродуговая сварка

- •7.2 Классификация и маркировка электродов:

- •По химическому составу:

- •По свойствам

- •По структуре

- •7.3 Газовая сварка

- •7.4 Электро-контактная сварка

- •7.5 Виды брака при сварке

- •7.6 Контроль сварных соединений

- •7.7 Пайка металлов и сплавов

6. Обработка металлов давлением

Под обработкой давлением понимают методы получения изделий путем пластической деформации металлов и сплавов.

Величина пластической деформации не безгранична, при определенных ее значениях может начаться разрушение металла. Однако, создавая наиболее благоприятные условия деформирования, в настоящее время достигают значительного пластического формоизменения даже у материалов, имеющих в обычных условиях невысокую пластичность.

Существенные преимущества обработки металлов давлением по сравнению с обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения деформирующей силы можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе. Эти и другие преимущества обработки металлов давлением способствуют неуклонному росту ее удельного веса в металлообработке.

6.1 Классификация процессов обработки металлов давлением

По назначению процессы обработки металлов давлением группируют следующим образом:

для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов); основными разновидностями таких процессов являются прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

Основными схемами деформирования объемной заготовки можно считать сжатие между плоскостями инструмента, ротационное обжатие вращающимися валками, затекание металла в полость инструмента, выдавливание металла из полости инструмента и волочение, при котором в качестве заготовки может быть использован только пруток.

Процессы деформирования листовой заготовки – операции листовой штамповки, объединяются в две группы:

разделительные операции (отрезка, вырубка, пробивка, надрезка) и формоизменяющие (гибка, вытяжка, формовка и др.).

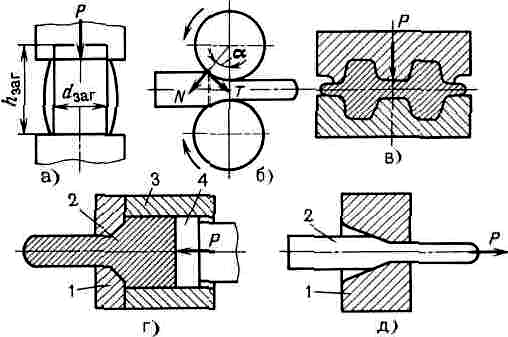

Сжатие между плоскостями инструмента – осадка, характеризуется свободным пластическим течением металла между поверхностями инструмента (рис. 10, а). Отношение высоты заготовки к ее меньшему поперечному размеру не может быть больше 2,5-3, из-за опасности потери устойчивости и изгиба.

Схема свободного течения металла при сжатии между плоскостями инструмента лежит в основе операций ковки: осадки, протяжки, раскатки и др., а также имеет место во многих способах объемной штамповки.

Ротационное обжатие вращающимися валками (рис. 10,б) обусловливается силами трения между вращающимся инструментом и заготовкой, благодаря которым последняя перемещается в зазоре между валками, одновременно деформируясь. Эта схема лежит в основе прокатки.

Рис. 10 Основные схемы деформирования в обработке металлов давлением

Затекание металла в полость инструмента (рис. 10, в) – схема деформирования, являющаяся сутью объемной штамповки. Металл заготовки заполняет полость, называемую ручьем, специального инструмента – штампа, приобретая его форму и размеры. Течение металла ограничивается поверхностями полостей.

Выдавливание металла (рис. 10, г) через отверстие заданного сечения в матрице 1 происходит вследствие его сжатия в замкнутой полости, образуемой контейнером 3, матрицей 7 и пуансоном 4. при Схема выдавливания характерна для таких видов обработки металлов давлением, как прессование, горячая и холодная штамповка.

Волочение (рис. 10, д) заключается в протягивании заготовки 2 через сужающееся отверстие в инструменте, называемом волокой 7; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия волоки, а следовательно, длина (из условия постоянства объема при пластической деформации) увеличивается.

В зависимости от температуры пластического деформирования различают холодную и горячую обработку давлением.

Основная цель нагрева – повышение пластических свойств для улучшения заполнения рабочего пространства штампа, а также уменьшения износа инструмента.

Максимальную температуру нагрева, т. е. температуру начала горячей обработки давлением, следует назначать такой, чтобы не было пережога (появления хрупкой пленки между зернами металла вследствие окисления их границ) и перегрева. В процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой.

Заканчивать горячую обработку давлением следует также при вполне определенной температуре, ниже которой пластичность вследствие упрочнения падает и в изделии возможно образование трещин. Но при высоких температурах заканчивать деформирование нецелесообразно, особенно для сплавов, не имеющих фазовых превращений. В этом случае после деформирования зерна успевают вырасти и получается крупнозернистая структура, характеризующаяся низкими механическими свойствами.

Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением.

С увеличением времени нагрева увеличивается окисление поверхности металла, так как при высоких температурах металл активнее химически взаимодействует с кислородом воздуха. В результате на поверхности, например, стальной заготовки образуется окалина – слой, состоящий из оксидов железа. Кроме потерь металла с окалиной, последняя, вдавливаясь в поверхность заготовки при деформировании, вызывает необходимость увеличения припусков на механическую обработку. Окалина увеличивает износ деформирующего инструмента, так как ее твердость значительно больше твердости горячего металла.

При высоких температурах на поверхности стальной заготовки интенсивно окисляется не только железо, но и углерод; происходит так называемое обезуглероживание. Толщина обезуглероженного слоя иногда достигает 1,5-2 мм.

Для уменьшения окисления заготовки нагревают в нейтральной или восстановительной атмосфере. Для увеличения производительности применяют индукционный нагрев. При этом способе в специально изготовленный индуктор (из медной трубки) подается ток высокой частоты. Между витками индуктора создается магнитное поле, и на поверхность заготовки наводятся токи Фуко, которые вызывают разогрев поверхности. Количество тепла, выделяемое заготовке: Q=0,24J2Rt. Чем больше сила тока, тем выше скорость разогрева.