ТКМ (Литейное производство)

.pdfФедеральное агентство по образованию РФ Государственное образовательное учреждение высшего профессионального образования

Камская государственная инженерно-экономическая академия Кафедра Машины и технология обработки металлов давлением

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ раздел: Литейное производство

Набережные Челны, 2006

Технология конструкционных материалов. Лабораторный практикум (раздел: литейное производство) для студентов технических специальностей / Составители: Волков Д.А, Жигулев И.О. Набережные Челны: ИНЭКА, 2006.

Лабораторный практикум предназначен для студентов, выполняющих лабораторные работы по курсу «Технология конструкционных материалов». Приводится описание порядка выполнения лабораторных работ, методические указания, краткие теоретические положения и контрольные вопросы.

Работа подготовлена на кафедре «Машины и технология обработки металлов давлением» и предназначена для студентов технических специальностей.

Рецензент: профессор, д.т.н. Шибаков В.Г.

Печатается в соответствии с решением научно-методического совета Камской государственной инженерно-экономической академии

2

Введение

Раздел «Литейное производство» лабораторного практикума по технологии конструкционных материалов составлен в соответствии с учебной программой подготовки студентов технических специальностей.

Целью проведения лабораторных работ является закрепление теоретического материала курса И ознакомление студента на практике с методами и приборами проведения испытаний формовочных материалов и смесей, а также приобретение навыков в проведении и оформление законченных экспериментальных работ.

Раздел «Литейное производство» состоит из двух работ, каждая из которых рассчитана на 4 часа, содержит необходимые теоретические сведения, описание методики, оборудования, приборов, материалы для проведения работ, а также методические указания порядка выполнения работ и составления отчетов.

Воснове каждой лабораторной работы положено параллельное выполнение работ и принцип максимальной самостоятельности студентов.

Вотдельных случаях персоналом лаборатории могут выполняться вспомогательные работы, такие как подготовка исходных формовочных материалов, связующих, приборов и приспособлений.

Началу работ предшествует вводная беседа преподавателя, в которой студентам даются некоторые теоретические сведения, относящиеся к данной работе, ставятся задачи лабораторной работы, разъясняются последовательность ее выполнения, правила внутреннего распорядка и требования, предъявляемые к отчету.

Приступая к выполнению работы, студент должен изучить настоящее руководство, методику и принцип работы приборов. Лабораторные работы проводятся под руководством преподавателя и лаборанта.

По работе составляется отчет, где должно быть отражено: название и цель работы, дата проведения, номер группы и фамилия студента; основные теоретические данные по работе, методике и порядок ее проведения, необходимые схемы; таблицы, графики, выводы и рекомендации.

Оформленный отчет сдается преподавателю перед началом следующей работы.

Студенты, пропустившие лабораторную работу, выполняют ее в конце семестра по особому графику.

Студент, не сдавший в установленный срок лабораторные работы, зачет не получает и к экзаменам не допускается.

3

Лабораторная работа № 1 Определение свойств формовочной смеси

Цель работы: изучение методики определения влажности и газопроницаемости в формовочной смеси; изучение влияния влаги на свойства формовочной смеси, изучение влияния добавок (глины, влаги и др.) на газопроницаемость формовочной смеси.

Оборудование и инструмент: Лабораторные бегуны, технические весы с разновесами, сушильный шкаф с термометром для измерения температур до 300°С, прибор для ускоренного определения влажности, прибор для определения газопроницаемости, коробка для смеси, сухой песок, формовочная глина, вода.

Для изготовления разовых форм применяются единые, облицовочные и наполнительные формовочные смеси. Единые смеси, как правило, используется для формовки по сырому, т.е. когда заливка металла производится в сырые формы. Облицовочные смеси служат для выполнения поверхности формы, непосредственно контактирующей с металлом.

Их применяют при изготовлении средних и крупных форм, которые подвергают сушке или поверхностной подсушке. Облицовочную смесь наносят на модель слоем 50-60 мм, остальной объём опоки заполняют наполнительной смесью. В последнее время в качестве облицовочных смесей крупных форм используют самотвердеющие смеси, позволяющие исключить операцию сушки.

В зависимости от условий работы и технологического процесса изготовления отливки формовочные и стержневые смеси должны обладать следующими основными свойствами:

1)прочностью – способностью форм и стержней не разрушаться под действием внешних усилий;

2)поверхностной прочностью (осыпаемостью) – сопротивлением поверхностного слоя формы или стержня истирающим усилиям;

3)поверхностной твердостью – способностью поверхности формы (или стержня) сопротивляться проникновению в нее более твердого тела;

4)газопроницаемостью – способностью смеси пропускать через себя газы, выделяемые формой и жидким металлом; если газопроницаемость смеси недостаточна, то газы попадают в металл, вызывая брак отливки.

Газопроницаемость формовочной смеси зависит от величины и формы зерен формовочного песка, количества глины в смеси, влажности и степени уплотнения смеси при формовке. Чем крупнее и однороднее зерна песка, тем больше размеры пустот между ними и тем легче проходят газы через стенки формы или стержня. Однако грубые и очень крупные пески дают шероховатую неровную поверхность отливки. Средние и мелкие пески

4

способствуют образованию ровной и гладкой поверхности отливки, но газопроницаемость их в несколько раз ниже. Поэтому при выборе песка руководствуются весом и конфигурацией отливки. Содержание глины в небольших количествах (6-7%) практически не снижает газопроницаемости, так как глина в виде оболочки окружает зерна песка, незначительно уменьшая сечения каналов для прохода газов. При обычном содержании глины в смеси (8-12%) газопроницаемость снижается более чем на 20%.

5)малой газотворностью – способностью смеси выделять газы при нагревании;

6)текучестью – способностью смеси перемещаться под действием внешних усилий или собственного веса;

7)податливостью – способностью форм и стержней сжиматься при усадке остывающей отливки;

8)влажностью – способностью смеси удерживать влагу;

9)низкой гигроскопичностью – способностью компонентов поглощать влагу из окружающей среды;

10)малой прилипаемостью – способностью смеси прилипать к стенкам модели или стержневого ящика;

11)огнеупорностью – способностью смеси выдерживать высокую температуру без оплавления;

12)низкой пригораемостью – способностью смеси привариваться к стенке отливки в результате механического и химического взаимодействия с металлом;

13)высокой выбиваемостью – способностью форм и стержней легко разрушаться после охлаждения отливки;

14)долговечностью – способностью смеси сохранять свои свойства после повторных заливок;

15)"живучестью" – способностью смесей сохранять свои физикомеханические свойства от момента их приготовления до применения.

В литейных цехах контроль качества формовочных и стержневых смесей сводится к определению следующих физико-механических характеристик: влажности, газопроницаемости, предела прочности при сжатии во влажном и высушенном состояниях, предела прочности при растяжении, а иногда при изгибе.

Кроме того, при разработке новых составов смесей производят определение газотворности, осыпаемости, поверхностной твердости, долговечности, текучести, выбиваемости и "живучести".

Методика определения влажности Под влажностью формовочной смеси понимается содержание в ней

свободной и гидроскопической влаги, выражаемой в процентах к весу смеси. Влияние влажности на газопроницаемость показано на рисунке 1.

5

Рисунок 1 – Зависимость газопроницаемости смесей от содержания влаги

Содержание влаги в смесях определяют одним из двух методов: нормальным и ускоренным.

Нормальный метод. Навеску 50±0,01 г. исследуемой смеси помещают в предварительно высушенные и взвешенные фарфоровые чашки и переносят в сушильную печь. Температура в печи должна быть 105-110°C.

По истечении 1 часа чашку с навеской вынимают из печи и взвешивают, затем опять помещают в печь. Этот процесс повторяют до установления постоянного веса. После этого чашку с навеской охлаждают до комнатной температуры. Охлажденную навеску взвешивают.

Влажность смеси определяется по формуле:

W = |

G − G1 |

100% , |

(1) |

|

G |

||||

|

|

|

где G – вес смеси до сушки в граммах;

G1 – вес смеси после сушки в граммах.

Ускоренный метод. В предварительно высушенную и взвешенную металлическую чашечку с сетчатым дном помещают 25±0,01 грамм смеси. Чашечку с навеской устанавливают в прибор и пропускают через неё нагретый до температуры 110-150 оС воздух в течение 5-6 мин.

После этого навеску с чашечкой взвешивают и по приведенной выше формуле определяют содержание влаги в смеси.

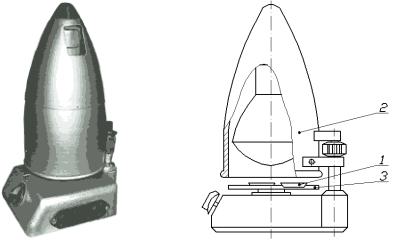

В настоящее время для ускоренного определения влаги в формовочных смесях используют новый прибор (рисунок 2) лампового типа. Навеску 1 исследуемой смеси насыпают на поворотный столик 3 прибора, а затем помещают под колпак 2 на 3 мин.

6

Рисунок 2 – Прибор для определения влажности смеси

Для определения газопроницаемости смеси существует два метода: нормальный и ускоренный.

Нормальный метод. Через стандартный образец диаметром 50 мм и высотой 100 мм пропускают 2000 см3 воздуха при комнатной температуре, при этом фиксируют давление воздуха перед образцом и время прохождения всего объема воздуха.

Величину газопроницаемости вычисляют по формуле:

K = |

V × h |

, |

(2) |

|

F × P × t |

||||

|

|

|

где V – объем воздуха, прошедшего через образец, в см3 h – высота образца, см.

F – площадь, см2

P – давление воздуха перед образцом, г/см2

t – время прохождения через образец см3 воздуха в мин Газопроницаемость выражается безразмерным числом.

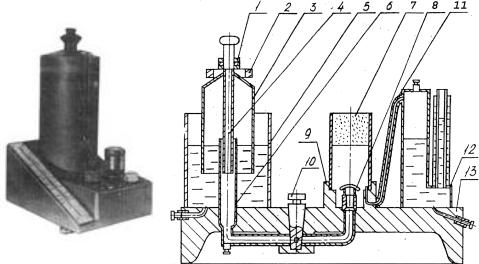

Газопроницаемость смеси определяют на специальном приборе (рисунок 3). Трёхходовой воздушный кран 10 прибора ставят в положение "открыто" и осторожно поднимают колокол 3 до тех пор, пока отметка X, имеющаяся на колоколе, не совпадёт с верхней кромкой бака 5; после этого кран прибора переключают на положение "закрыто".

Из исследуемой смеси изготавливают стандартный образец в металлической гильзе. Гильзу с образцом 7 вставляют в чашку 9 затвора и поворотом гайки плотно закрепляют.

Кран 10 ставят в положение "испытание", колокол 3 начинает опускаться. При совпадении отметки 0 на колоколе с краем бака 5 включают секундомер; при прохождении отметки 1000 фиксируют по манометру 12

7

давление воздуха Р под испытуемым образцом, а при прохождении отметки 2000 останавливают секундомер и фиксируют время, в течение которого через образец прошло 2000 см3 воздуха. Трехходовой кран ставят в положение "закрыто". Зная Р и t по формуле находят газопроницаемость смеси. За показатель газопроницаемости принимают среднее арифметическое результатов испытания трёх образцов.

Если результат одного испытания, отличается от среднего арифметического, более чем на 10%, испытания повторяют на трёх новых образцах.

Рисунок 3 - Прибор для определения газопроницаемости:

1 – ручка; 2 – грузы; 3 – колокол; 4 – стержень; 5 – бак; 6 – направляющая трубка; 7 – исследуемый образец; 8 – ниппель; 9 – чашка затвора; 10 – трехходовой кран; 11 – воздухопровод; 12 – водяной манометр; 13 – станина.

Ускоренный метод. В воздухопровод прибора (рисунок 3) вставляют дополнительное сопротивление в виде ниппеля. В комплекте прибора имеется два ниппеля с калибровочными отверстиями диаметром 0,5 и 1,5 мм, которые поддерживают определенный минутный расход воздуха для каждого образца; в этом случае отпадает необходимость замера времени прохождения воздуха через образец. Для испытания смеси газопроницаемостью более 50 применяют ниппель с отверстием диаметром 1,5 мм, а для смеси газопроницаемостью до 50 - с отверстием диаметром 0,5 мм.

Ниппели устраняют необходимость пропускания через образец 2000 см3 воздуха и позволяют определять газопроницаемость смеси по показаниям водяного манометра с помощью таблицы 1.

8

Таблица 1 - Газопроницаемость смесей

Давление, |

Диаметр ниппеля, мм. |

Давление, |

Диаметр ниппеля, мм. |

||

см. вод ст. |

0,5 |

1,5 |

см. вод ст. |

0,5 |

1,5 |

1,0 |

- |

950 |

5,1 |

14,3 |

134 |

1,0 |

- |

850 |

5,2 |

13,8 |

128 |

1,2 |

- |

780 |

5,3 |

13,4 |

126 |

1,3 |

- |

710 |

5,4 |

13,0 |

122 |

1,4 |

- |

650 |

5,5 |

12,6 |

119 |

1,5 |

- |

610 |

5,6 |

12,2 |

115 |

1,6 |

- |

550 |

5,7 |

11,8 |

112 |

1,7 |

- |

525 |

5,8 |

11,4 |

108 |

1,8 |

- |

492 |

5,9 |

11,0 |

105 |

1,9 |

- |

467 |

6,0 |

10,7 |

102 |

2,0 |

49 |

440 |

6,1 |

10,3 |

99 |

2,1 |

47 |

417 |

6,2 |

10,0 |

96 |

2,2 |

44 |

398 |

6,3 |

9,7 |

93 |

2,3 |

42 |

373 |

6,4 |

9,4 |

90 |

2,4 |

40 |

358 |

6,5 |

9,0 |

88 |

2,5 |

38 |

341 |

6,6 |

8,8 |

85 |

2,6 |

36 |

326 |

6,7 |

8,5 |

82 |

2,7 |

34 |

313 |

6,8 |

8,2 |

80 |

2,8 |

33 |

300 |

6,9 |

7,9 |

77 |

2,9 |

31 |

287 |

7,0 |

7,7 |

75 |

3,0 |

30 |

275 |

7,1 |

7,5 |

73 |

3,1 |

39 |

264 |

7,2 |

7,3 |

70 |

3,2 |

38 |

253 |

7,3 |

7,0 |

67 |

3,3 |

37 |

243 |

7,4 |

6,7 |

65 |

3,4 |

25,8 |

235 |

7,5 |

6,5 |

63 |

3,5 |

24,2 |

226 |

7,6 |

6,3 |

61 |

3,6 |

23,4 |

219 |

7,7 |

6,0 |

59 |

3,7 |

22,7 |

212 |

7,8 |

5,8 |

56 |

3,8 |

21,8 |

205 |

7,9 |

5,6 |

54 |

3,9 |

21,0 |

198 |

8,0 |

5,3 |

52 |

4,0 |

20,0 |

196 |

8,1 |

5,1 |

50 |

4,1 |

19,5 |

185 |

8,2 |

4,9 |

- |

4,2 |

19,0 |

178 |

8,3 |

4,7 |

- |

4,3 |

18,5 |

173 |

8,4 |

4,4 |

- |

4,4 |

17,8 |

167 |

8,5 |

4,2 |

- |

4,5 |

17,3 |

164 |

8,6 |

4,0 |

- |

4,6 |

16,7 |

156 |

8,7 |

3,7 |

- |

4,7 |

16,2 |

151 |

8,8 |

3,5 |

- |

4,8 |

15,7 |

146 |

8,9 |

3,3 |

- |

4,9 |

15,2 |

142 |

9,0 |

3,1 |

- |

5,0 |

14,7 |

138 |

|

|

|

9

Порядок проведения работы 1. Приготовить формовочную смесь следующего состава:

кварцевого песка – 82 % формовочной глины – 3 % горелой смеси – 15 % влаги произвольное количество.

2. Определить влажность смеси по обычному способу и ускоренному способу.

3.Приготовить формовочную смесь следующего состава: состав №1

кварцевого песка – 92 % формовочная глина – 3 % влаги – 5 %

состав №2 кварцевого песка – 88 %

формовочная глина – 7 % влаги – 5 %

4.Определить газопроницаемость формовочных смесей по нормальному и укрепленному составу.

Содержание отчета

1.Состав смеси и режим ее приготовления.

2.Описание методики определения влажности.

3.Описание методики определения газопроницаемости.

4.Схемы приборов.

5.Результаты испытаний.

Таблица 2 - Свойства формовочных смесей

№ |

Влажность, % |

|

|

|

Газопроницаемость |

|

|

||||

смеси |

нормальный |

ускоренный |

По нормальному методу |

По ускоренному методу |

|||||||

|

метод |

метод |

1 |

2 |

3 |

|

Среднее |

1 |

2 |

3 |

Среднее |

|

|

значение |

значение |

||||||||

|

|

|

|

|

|

|

|

|

|

||

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

Контрольные вопросы

1.Какими свойствами должны обладать формовочные и стержневые

смеси?

2.Влияние влаги на свойства формовочной смеси.

3.Влияние влаги на качество отливки (газовые поры и раковины).

4.Оптимальное содержание влаги в формовочных смесях в летний и зимний периоды.

10