- •Машиностроительное производство, основные понятия и определения

- •Производственная программа судоремонтного завода (срз)

- •Номенклатура срз

- •Структурная схема технологического процесса механической обработки

- •Правила оформления мк, ок, ктп, кэ

- •Влияние различных факторов на величину силы резания Зависимость силы резания от ширины и толщины срезаемого слоя

- •Зависимость сил резания от свойств обрабатываемого металла

- •Влияние свойств инструментального материала на силу резания

- •Влияние скорости резания на силу резания

- •Основы теории резания металлов

- •Элементы режима резания

- •Выбор режущего инструмента

- •Выбор и назначение глубины резания

- •Выбор величины подачи

- •Выбор значения периода стойкости

- •Инструментальные материалы

- •Основные требования к инструментальным материалам следующие:

- •Точность в машиностроении и методы её достижения Точность в машиностроении

- •Отклонения формы и расположения поверхностей

- •Факторы, определяющие точность обработки

- •Точность настройки станка и режущего инструмента

- •Жёсткость технологической системы

- •Влияние на точность обработки температуры и других факторов

- •Шероховатость поверхности

- •Параметры шероховатости

- •Механизм возникновения шероховатости

- •Методы и средства оценки шероховатости поверхности

- •Профилографы

- •Базирование и базы в машиностроении Установление конструкторских и технологических баз

- •Погрешности базирования и закрепления заготовок

- •Выводы и рекомендации:

- •Последовательность проектирования технологических процессов Исходные данные для проектирования технологического процесса механической обработки. Их анализ

- •Анализ рабочего чертежа детали и технических условий на её изготовление.

- •Проектирование технологического маршрута. Общие требования.

- •Нормирование технологических процессов

- •Станочные приспособления Общие сведения о приспособлениях. Виды приспособлений.

- •Частные случаи расчёта сил зажима

- •1. Заготовка установлена в трёхкулачковом патроне

- •2. Заготовка установлена и закреплена на цанговой оправке.

Станочные приспособления Общие сведения о приспособлениях. Виды приспособлений.

В понятие технологическая оснастка входят различные приспособления — механические устройства, используемые для закрепления заготовок при механической обработке, сборки и контроля различных изделий.

По классификация назначению приспособления подразделяют на следующие виды:

1. Станочные — применяемые, для установки и закрепления на станках обрабатываемых заготовок.

2. Для установки и закрепления режущего инструмента.

3. Сборочные приспособления — для соединения сопрягаемых деталей в сборочные единицы и узлы. Их применяют для предварительной сборки упругих эл-тов (пружин), для выполнения соединений с натягом и т. п.

4.Контрольные приспособления — применяют для промежуточного и окончательного контроля размеров деталей.

По уровню специализации приспособления различают:

-

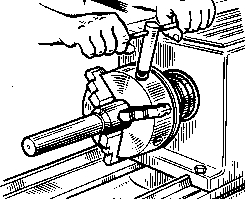

универсальные — предназначенные для обработки разнообразных заготовок (тиски, 3-х кулачковые патроны (см. рис. 1), делительные столы и головки и т. п.);

-

специализированные — для обработки заготовок одного типа (различные механизмы со сменными устройствами - делительное приспособление с набором сменных цанг);

-

специальные — предназначенные для выполнения к/либо одной операции на данной детали (накладные кондукторы-рис.2, и т.п.).

-

Рис. 1

Рис. 2.

Универсальные приспособления применяют в условиях единичного и мелкосерийного пр - ва, а специализированные и специальные — в условиях крупносерийного и массового, производства.

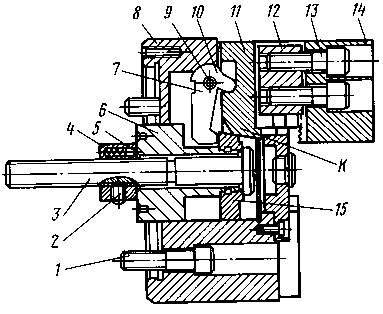

Рис. 3.

В условиях серийного производства применяют также, так называемые универсально-обратимые приспособления. Они состоят из множества нормализованных элементов и допускают быструю и многократную их перекомпоновку, вследствие чего могут быть использованы для выполнения различных операций. Это способствует снижению сроков изготовления и внедрения технологической оснастки.

Существуют две основные системы универсально-обратимых приспособлений, универсально-сборная (УСП)-рис.3 и универсально-наладочная (УНП).

Система УСП состоит из набора нормализованных деталей, из которых можно быстро, по принципу универсальной собираемости и взаимозаменяемости собирать различные приспособления одноцелевого назначения. После использования собранного пo заявке приспособления его разбирают и детали возвращают на склад; затем из них могут быть собраны новые компоновки. Таким образом, система УСП универсальна только в отношении изготовления приспособлений. Последние же получаются не универсальными, а специальными (одноцелевыми). Система УСП включает набор из 25 000—30 000 деталей и некоторое количество нормализованных неразборных узлов. Из этого набора можно собирать одновременно до 300 приспособленнй.

Система универсально-наладочных приспособлений основана на использовании сменных установочных, зажимных и направляющих элементов, закрепляемых на базе универсального нормализованного приспособления.

К числу нормализованных приспособлений, на базе которых собирают УНП, относятся машинные тиски со сменными губками, скальчатые кондукторы, пневматические патроны со сменными кулачками (рис. 4), цанговые устройства и другие.

Рис. 4.

Применение УНП сокращает издержки и сроки технологической подготовки производства, повышает его гибкость. При запуске новой партии обрабатываемых деталей приспособления не снимают со станка, а лишь переустанавливают сменные элементы. Сменные детали и узлы УНП хранят на рабочем месте у станка. Их установка на приспособление осуществляется по центрирующим штырям, штифтам или по направляющим пазам без выверки и занимает по времени около 5 мин. Вследствие этого сокращается время на организацию рабочего места и повышается коэффициент использования станочного оборудования по времени.

Рис. 5.

Наличие освоенного парка УНП на действующем заводе облегчает переход на новый объект производства. Сроки подготовки производства могут быть при этом сокращены, так как отпадает необходимость конструирования и изготовления многочисленной специальной оснастки.

Использование приспособлений обеспечивает:

1)повышение производительности труда благодаря сокращению времени на установку и закрепление заготовок (tв); благодаря применению многоместной и многоинструментной обработки (за счёт снижения t0);

2)повышение точности обработки за счёт более точной установки заготовки и настройки станка;

3)облегчение условий труда станочников; расширение технологических возможностей оборудования.

Рис. 6.

Скальчатый кондуктор является универсально-налаживаемым приспособлением.

Он комплектуется сменными, нормализованными деталями: кондукторными плитами 6, быстросменными кондукторными втулками, зажимными элементами 7 и установочными элементами 1 и 2.