- •Характеристика антифрикційних речовин

- •1.1 Визначення антифрикційних речовин

- •Групи антифрикційних речовин

- •Номенклатура антифрикційних речовин

- •Значення використання антифрикційних та інших допоміжних речовин у виготовлені твердої лікарської форми

- •2.1 Розпадання і «розчинення» таблеток

- •Додавання антифрикційних речовин у процесі виробництва таблеток

- •Основні вимоги до антифрикційних речовин

- •Характеристика готового продукту

- •1.4 Вимоги до упаковки, маркування, транспортування, зберігання та терміну придатності.

- •Вибір і обгрунтування обладнання

- •Опис технологічного процесу з блок-схемою виробництва

- •Блок-схема виробництва

- •Підготовка матеріалу

- •3. Стандартизація Колір, смак, запах, розчинення, розпадання, точність дозування, вміст тальку

- •Контроль виробництва

- •5.Матеріальний баланс

- •Висновок

- •Список використаної літератури

МІНІСТЕРСТВО ОХОРОНИ ЗДОРОВ’Я УКРАЇНИ

Вінницький національний медичний університет

імені М.І.Пирогова

Кафедра фармації

«Затверджую»

Завідувач кафедри

доц. Бобрук В.П.

Курсова робота

з промислової технології лікарських засобів (технології лікарських засобів

Тема:

«Номенклатура та класифікація антифрикційних речовин у виробництві твердих лікарських форм»

Виконала:

студентка IV курсу 56 групи

фармацевтичного факультету

Гончар Юлія Іванівна

Керівник курсової роботи: ас. Коваль В.М.

Вінниця-2011

План

І. Теоретична частина

Вступ

-

Антифрикційні речовини.

-

Визначення антифрикційних речовин.

-

Групи антифрикційних речовин.

-

Номенклатура антифрикційних речовин.

-

-

Значення використання антифрикційних та інших допоміжних речовин у виготовлені твердої лікарської форми.

-

Розпадання і «розчинення» таблеток.

-

Ковзкі речовини у виготовленні твердих лікарських форм.

-

Додавання антифрикційних речовин у процесі виробництва таблеток.

-

-

Основні вимоги до антифрикційних речовин.

ІІ. Практична частина

-

Характеристика готового продукту

-

.Найменування продукту у відповідності з НТД.

-

.Основне призначення продукту.

-

.Короткий опис та фізико-хімічні властивості препарату.

-

.Вимоги до упаковки, маркування, транспортування, зберігання та терміну придатності.

-

.Характеристика сировини, матеріалів та напівпродуктів.

-

-

Вибір і обгрунтування обладнання.

-

Опис технологічного процесу з блок-схемою виробництва.

-

Контроль виробництва.

-

Матеріальний баланс.

Висновок

Список використаної літератури

І. Теоретична частина

Вступ

Допоміжні речовини - це речовини органічної чи неорганічної природи, які використовують у процесі виробництва та виготовлення лікарських форм для надання їм необхідних властивостей. Для створення лікарської форми практично у всіх випадках необхідне застосування тих чи інших допоміжних речовин.

При виготовленні препаратів застосовують тільки ті допоміжні речовини, які дозволені до медичного застосування відповідними НД: ДФ, ФС, ВФС або спеціальними ГОСТами та ОСТами. До недавнього часу до допоміжних речовин пред'являли вимоги лише фармакологічної та хімічної індиферентності. Однак з'ясувалося, що ці речовини можуть значною мірою впливати на фармакологічну активність лікарських речовин. Впливаючи на фармакологічну активність лікарського препарату, допоміжні речовини здатні посилювати чи послаблювати (знижувати активність) лікарського засобу, забезпечувати місцеве або загальне вплив на організм, вимірювати швидкість настання ефекту (прискорювати або пролонгувати дію), забезпечувати спрямований транспорт або регульоване вивільнення лікарських речовин. Ці речовини впливають не тільки на терапевтичну ефективність лікарської речовини, але і на стабільність лікарських форм у процесі їх виготовлення та зберігання, що має не тільки медичне, а й економічне значення, оскільки дозволяє збільшити термін придатності лікарських препаратів.

-

Характеристика антифрикційних речовин

Однією із проблем виробництва таблеток є отримання хорошої текучості грануляту в живлячих пристроях (лійках, бункерах). Отримані гранули або порошки мають шорстку поверхню. Це утруднює їх надходження із завантажувальної лійки в матричні гнізда. Крім того, гранули можуть прилипати до стінок матриць і пуансонів внаслідок тертя, що розвивається в контактних зонах частинок з пресс-інструментом таблеточної машини. Для зняття або зменшення цих небажаних явищ застосовують антифрикційні речовини [1].

1.1 Визначення антифрикційних речовин

Антифрикційні речовини (грец. anti — проти + лат. frictio — тертя) — речовини, які мають низький коефіцієнт тертя і застосовуються, головним чином, в умовах тертя, ковзання (втулки, вкладиші тощо). У фармації антифракційні речовини застосовують для поліпшення плинності таблеткової маси. Такі речовини зменшують тертя, яке розвивається в контактних зонах частинок з прес -інструментом таблеткової машини, і попереджають прилипання гранул або порошків до стінок матриці і пуансонів.

-

Групи антифрикційних речовин

Антифрикційні речовини поділять на 4 групи:

-

ковзкі речовини (крохмаль, тальк, поліетиленоксид-4000, аеросил, каоліну, бентонітів) адсорбуючись на поверхні часток (гранул), усувають або зменшують їх шорсткість і тим самим підвищують плинність. Найвищу ефективність ковзання мають частинки сферичної форми.

-

змащувальні речовини ( кальція і магнія стеарат, стеаринова кислота) покращують виштовхування таблеток із матриці. Вони не лише зменшують тертя на контактних ділянках, але й значно полегшують деформацію частинок внаслідок адсорбційного зменшення їх міцності за рахунок проникнення в мікрощілини.

-

протиприлипаючі (крохмаль, тальк,поліетиленоксид-4000,стеаринова кислота, кальція і магнія стеарат);

Тальку, каоліну, бентонітів повинно міститися в масі таблетки не більше 3%, аеросилу – 10%, стеаринової кислоти, кальцію і магнію стеарату не більше 1 %, оскільки вони подразнюють слизові оболонки;

-

плівко утворюючі (ацетилфталілцелюлоза,етилцелюлоза, МЦ) – не нормуються [2].

-

Номенклатура антифрикційних речовин

-

Тальк— очищений, гідратований силікат магнію з приблизною формулою Mg6(Si2O5)4(OH)4; може мати як домішки у невеликих кількостях алюмінію силікат і залізо. У природі зустрічається у вигляді гідрополісилікатного мінералу.

Тальк використовується при виробництві таблеток, присипок як ковзна речовина й наповнювач (таблиця 1.), впливає на сипкість гранулята, має антистатичну й антиадгезійну властивості.

Таблиця 1. Використання тальку у виробництві ліків

|

Використання |

Концентрація (%) |

|

У присипках |

90,0–99,0 |

|

Як жирна, антифракційна, ковзна речовина |

1,0–10,0 |

|

Наповнювач (у таблетках і капсулах) |

5,0–30,0 |

Дія тальку, як ковзної речовини зумовлена кристалічною структурою силікатів, зокрема, для тальку ланцюгово-стрічкової структури. У тальку кристали розділені на поодинокі (відокремлені) лусочки-пластинки, які при мінімальному тиску пересуваються одна відносно одної, створюючи відчуття жирності. Висока подрібненість тальку зменшує його ковзну властивість.

Гідрофобізувальна і адсорбційна дія тальку зумовлює його застосування в процесах дражування, нанесення на таблетки, а також при виготовленні присипок, пілюль, суспензій у дерматологічній практиці. Поряд з цим додавання тальку у великих кількостях при виробництві таблеток може сповільнювати час розпадання таблеток, зменшувати механічну міцність, сповільнювати всмоктування лікарської речовини із травного тракту. Крім цього, тальк чинить подразнювальну дію на слизову оболонку шлунка, викликаючи при цьому талькогранульому. Деякі сорти тальку впливають на стабільність лікарських речовин, напр., ацетилсаліцилової кислоти. Це обумовило обмеження використання тальку у виробництві таблеток і присипок в останні роки. Проте він використовується для пролонгації розчинності діючих речовин у терапевтичних системах з контрольованим вивільненням та в складі покриття повільнорозчинних пелет.

-

Крохмаль (лат. Amylum) — суміш природних полісахаридів загальної формули (С6Н10О5)n у вигляді зерен різної форми, розмірів та властивостей (сипкість, здатність до набухання), які залежать від виду рослин, з яких вони отримані (бульб картоплі, зерен пшениці, кукурудзи, рису). Крохаль складається з полісахаридів амілози та амілопектину, які побудовані із залишків Д-глюкопіранози, поєднаних α-1,4,-глюкозидними зв’язками, а в місцях розгалуження глюкозидні залишки поєднані з головним ланцюгом α-1,6‑зв’язками. Він широко використовується в різних галузях промисловості: харчовій, бродильній (для отримання спиртів, гліцерину, деяких кислот та інших продуктів), текстильній, паперовій, у виробництві декстринів, клеїв, у мікробіології й фармації (для виробництва антибіотиків, вітамінів та інших продуктів). При виготовленні ліків, особливо гранул, таблеток найчастіше використовують картопляний крохаль як розпушувальний компонент. У складі таблеток крохмаль утворює систему капілярів, через які легко проникає вода. Він добре набухає, поглинаючи до 29% води, в той час як кукурудзяний та рисовий набухають до 5–6%. Найкращу розпушувальну дію має картопляний крохмаль, висушений при температурі 45 ˚С та доданий до готових гранул. Крім розпушувальних властивостей, у виробництві таблеток його використовують як склеювальний компонент (5–20% розчин), а висушений — як ковзний компонент або як допоміжна речовина в процесі дражування крохмаль має гідрофілізуючі властивості й утримує вологу в гранулах. Завдяки сипкості й здатності прилипати до шкіри, поглинати вологу і шкірний жир, використовується в присипках і пудрах. Крім того. може використовуватись як складовий компонент багатьох мазей і паст[3].

-

Каолін - природна глина білого кольору алюмогідросилікатної природи, яка утворюється в процесі руйнування (вивітрення) гранітів, гнейсів та інших гірських порід, що містять польові шпати.

Al2O3∙2SiO2∙2H2O

Подрібнений та звільнений від домішок піску каолін зовні являє собою тонкодисперсний білий порошок з жовтуватим або сіруватим відтінком, жирний на дотик; складається в основному з мінералу — каолініту, а також містить оксиди кремнію, заліза, кальцію, калію, алюмінію, титану, магнію та натрію.

Завдяки своїй будові каолін має покривну та адсорбційну дію і в очищеному та подрібненому стані використовується як АФІ (адсорбент). Призначається внутрішньо (по 2–6 г кожні 4 год) для лікування діареї та блювання, пов’язаних з харчовими отруєннями та іншими порушеннями процесу травлення; зовнішньо — для лікування екзем, дерматитів та відкритих ран (як ранозагоювальна сполука). Каолін використовується як наповнювач при виготовленні капсул, таблеток та пілюль, до складу яких уводяться речовини, що розкладаються при змішуванні з органічними наповнювачами. Широке використання каоліну як наповнювача пояснюється його високою білизною (80–90%), незначною густиною та об’ємною масою, здатністю до диспергування та відсутністю абразивності. Завдяки відбілювальній властивості Каолін використовують при виготовленні зубних паст та жувальної гумки, каолін дезінфікує порожнину рота, сприяє видаленню зубного каменя, відбілює зуби. Каолін використовують у складі косметологічних масок та скрабів: забезпечує м’яку злущувальну дію, адсорбує шкірний жир, виводить шлаки та токсини, насичує шкіру мікроелементами, дезінфікує та дещо відбілює шкіру.

-

Аеросил - аморфний діоксид кремнію безводний, належить до групи синтетичних активних високодисперсних мінеральних наповнювачів. У фармації використовується як допоміжна речовина, стабілізатор, гелеутворювач, адсорбент, поліпшує плинність таблетованих, мазевих, гелевих та інших сумішей. Інколи використовується як АФІ (має бактерицидні властивості).

Аеросил відносять до теоретично «чистих» речовин, які вивільняють активні інгредієнти без витрати енергії. Електронно-мікроскопічні дослідження показали, що кожна основна частинка аеросилу складається з чотирьох окремих шарів.

Аеросил має хороші сорбційні властивості, поглинає від 15 до 60% різних рідин залежно від їх природи, не змінюючи зовнішнього вигляду і сипкості порошку. Перший шар води адсорбується аеросилом за рахунок створення водневих містків (хімічна адсорбція), а подальші шари — за рахунок фізичної адсорбції. Фізично адсорбована вода вивільняється при температурі 25–150 °С, тоді як хімічно адсорбована — при 800 °С.

Аеросил, що використовується для виробництва ліків, повинен мати високу чистоту. В табл. 2 наведено хімічний склад різних торгових марок аеросилу, які можуть мати певні домішки, що утворюються при виробничих процесах, напр. сліди хлоридної кислоти, яка зумовлює рН 4% водної суспензії полімеру (3,6–4,3). Отже, аеросил поводить себе як слабка кислота.

Таблиця 2. Хімічний склад різних марок аеросилу (в перерахунку на суху речовину, за М.М. Астрахановою)

|

Вміст, % |

Марки аеросилу, склад,% |

||||

|

200; 300; 380 |

0 |

СОК84 |

R972 |

Комбінований |

|

|

SiO2 |

>99,87 |

>99,8 |

82–86 |

>98,3 |

85 |

|

Al2O2 |

<0,05 |

<0,03 |

14–18 |

<0,05 |

– |

|

Fe2O3 |

<0,003 |

<0,001 |

<0,1 |

<0,01 |

– |

|

TiO2 |

<0,03 |

<0,02 |

– |

0,03 |

– |

|

Na2O |

<0,0009 |

– |

– |

– |

– |

|

As |

<0,0001 |

– |

– |

– |

– |

|

B2O3 |

<0,003 |

– |

– |

– |

– |

|

Bi2O3 |

<0,0003 |

– |

– |

– |

– |

|

P2O5 |

<0,0005 |

– |

– |

– |

– |

|

HCl |

<0,025 |

<0,025 |

<0,1 |

– |

0,05 |

|

Крохмаль |

– |

– |

– |

– |

15 |

У табл. 3 наведено найважливіші фізико-хімічні властивості різних марок аеросилу, які знайшли найбільш широке використання при виробництві ліків.

Таблиця 3. Фізико-хімічні властивості різних марок аеросилу

|

Показник |

Марки аеросилу |

||||||||

|

200 |

300 |

380 |

0 |

СОК-84 |

R-972 |

||||

|

Питома поверхня, м2/г |

200±25 |

300±30 |

380±30 |

200±25 |

170±30 |

120±30 |

|||

|

Середній розмір часток |

12 |

7 |

7 |

12 |

– |

16 |

|||

|

Насичена маса, г/л, стандарт (непресований) пресований |

≈60 ≈120 |

||||||||

|

Вміст вологи,% (висушений при 105 °С) |

– |

1,5 |

1,5 |

1,5 |

0,5 |

2,5 |

|||

|

Втрати при прожарюванні,% |

1 |

2 |

2,5 |

1 |

1 |

2 |

|||

|

рН 4% водної дисперсії |

3,6–4,3 |

– |

– |

3,6–4,3 3,5–4,1 (у метанолі) |

|||||

|

Пористість |

Пористий |

Непористий |

|||||||

У виробництві ліків аеросил використовують як стабілізатор суспензійних олійних лініментів. Має високу здатність до адсорбції різних рідин. Додавання аеросилу до складу олійних і водно-спирто-гліцеринових суспензійних лініментів сприяє підвищенню седиментаційної, агрегаційної та агрегативної стійкості цих систем, створенню досить міцної просторової структури, здатної утримувати в комірках іммобілізовану рідку фазу зі суспендованими частинками фармацевтичних субстанцій. У водних і водно-спиртових суспензіях стабілізувальна дія аеросилу зумовлена головним чином електростатичними силами. Осідання частинок твердої фази в стабілізованих водно-спиртових суспензіях відбувається у 3 рази повільніше, ніж у нестабілізованих системах. Стабілізувальна дія аеросилу зростає за наявності невеликої кількості ПАР, напр. твіну-80. Наявність аеросилу (в концентрації 1,0–5,0%) в емульсіях і суспензіях підвищує їх стабільність, здатність до кращої фіксації на шкірі та ефективність терапевтичної дії. З водою і спиртом аеросил в концентрації 3% створює каламутні суспензії, частки яких мають негативний заряд.

Однією з властивостей аеросилу є його згущувальна (загусна) здатність (табл. 4).

Таблиця 4. Згущувальний ефект аеросилу-200

|

Рідина |

Кількість аеросилу-200 (%), додана до отримання пружно-в’язко-пластичної маси |

|

Арахісова олія |

10 |

|

Вазелінова олія |

8 |

|

Ванілін рідкий |

8–12 |

|

Оливкова олія |

8–10 |

|

Поліетиленгліколь 400 |

8 |

|

Риб’ячий жир |

8–10 |

|

Гліцерин |

8–10 |

|

Есилон-4 |

8 |

|

Етиловий спирт |

8–12 |

Ця властивість використовується для одержання аеросилвмісних гелів та мазевих основ, до складу яких входить аеросил. Як рідку фазу для їх композицій використовують поліетилсилоксанову рідину під назвою Есилон-5 або Есилон-4, риб’ячий жир, ПЕГ-400, касторову олію, жирні олії тощо. Есилон-5 загущений 16% аеросилу відомий як Вазелін КВ-Е/16, не подразнює шкіру, не перешкоджає всмоктуванню діючих речовин. Як загусник рідинної фази використовують аеросил в кількості 8–16%. Одержані гелі мають м’яку пластичну консистенцію, добре розподіляються й фіксуються на шкірі. Вони мають хорошу колоїдну стабільність при підвищеній температурі (≥40 °С), зберігають необхідну консистенцію, яка не змінюється навіть при 100 °С, а тому аеросилвмісні гелі та мазі можуть застосовуватися в умовах тропічного клімату. За структурно-механічними властивостями гелі, до складу яких входить аеросил, становлять тиксотропні пластичні термостабільні системи і мають антимікробну стійкість. Кількісний вміст аеросилу у системі впливає на реологічні та біофармацевтичні властивості гелів. Збільшення аеросилу у складі гелів приводить до зростання їх пластичної в’язкості та тиксотропних властивостей, при цьому помітно сповільнюється вивільнення АФІ.

У виробництві таблеток аеросил використовується у концентрації 0,1–0,5% як ковзна та розпушуюча (0,1–2,0%) речовина, що скорочує час їх розпадання, полегшує процес грануляції, поліпшує плинність таблетованої маси. Адсорбційні властивості аеросилу використовують у виробництві порошків, екстрактів та інших фармацевтичних препаратів.

Численними фармакологічними, токсикологічними та біофармацевтичними дослідженнями підтверджено, що аеросил при внутрішньому застосуванні індиферентний, добре переноситься хворими, має лікувальні властивості при захворюваннях ШКТ та інших запальних процесах, може бути джерелом постачання кремнію в організм. Є відомості про те, що аеросил може сприяти скороченню гладких м’язів і судин, а також має бактерицидні властивості.

Аеросилвмісні фармацевтичні системи не виявляють подразливої та токсичної дії. Такі ж властивості притаманні мазям при використанні есилону і аеросилу як основи (композиція есилону-5, загущена 15% аеросилу при виготовленні мазей з антибіотиками і кортикостероїдами). Мазі з аеросилу легко видавлюються із туб, добре фіксуються на шкірі, мають пролонговану дію[5].

-

Етилцелюлоза - є довголанцюговим полімером. С12Н23О6(С12Н22О5)n С12Н23О6, де n може змінюватися, забезпечуючи широкий діапазон молекулярної маси.

Отримують етилцелюлозу шляхом взаємодії хлоретилу і алкілцелюлози:

RONa + C2H5Cl → ROC2H5 + NaCl.

Отриманий продукт є сипким порошком білого кольору з жовтуватим відтінком.

Етилцелюлози нерозчинна у воді, гліцерині, пропіленгліколі; має щільність (bulk) — 0,4 г/см3; поглинає дуже мало води із вологого повітря (невелика кількість вологи швидко випаровується.

Таблиця 5. Коротка характеристика різних марок етилцелюлози.

|

Марка |

Виробник |

В’язкість розчину (мПа ∙ с) |

Значимий розмір частинок (мкм) |

|

Ethocel Std 4 Premium |

Dow Chemical |

3,0–5,0 |

– |

|

N-7 |

Aqualon |

5,6–8,0 |

– |

|

Ethocel Std 7FP Premium |

Dow Chemical |

6,0–8,0 |

5,0–15,0 |

|

Ethocel Std 7 Premium |

Dow Chemical |

6,0–8,0 |

310,0 |

|

T-10 |

Aqualon |

8,0–11,0 |

– |

|

N-10 |

Aqualon |

8,0–11,0 |

– |

|

Ethocel Std 10FP Premium |

Dow Chemical |

9,0–11,0 |

3,0–15,0 |

|

Ethocel Std 10P Premium |

Dow Chemical |

9,0–11,0 |

375,0 |

|

N-14 |

Aqualon |

12,0–16,0 |

– |

|

Ethocel Std 20P Premium |

Dow Chemical |

18,0–22,0 |

– |

|

N-22 |

Aqualon |

18,0–24,0 |

– |

|

Ethocel Std 45P Premium |

Dow Chemical |

41,0–49,0 |

– |

|

N-50 |

Aqualon |

40,0–52,0 |

– |

|

N-100 |

Aqualon |

80,0–105,0 |

– |

|

Ethocel Std 100FP Premium |

Dow Chemical |

90,0–110,0 |

30,0–60,0 |

|

Ethocel Std 100P Premium |

Dow Chemical |

90,0–110,0 |

465,0 |

Використовується етилцелюлоза в спиртовому розчині (1–20%) чи інших розчинниках як склеювальна та зволожувальна речовина для грануляції гігроскопічних і чутливих до вологи діючих речовин; спричиняє

сповільнення всмоктування ліків. Має структуроутворюючі властивості, що використовуються у виробництві матричних таблеток. Перш за все, етилцелюлоза знайшла застосування як плівкоутворююча речовина, часто з додаванням полівінілпіролідону, ПЕГ 4000 або твіну-80 при виробництві таблеток і гранул. Покриття використовується для корекції вивільнення АФІ, усунення неприємного смаку або підвищення стабільності (перешкоджає окисненню). Міцність плівки залежить від в’язкості розчину етилцелюлози. Додавання гідромелози або пластифікатора також змінює властивості плівки етилцелюлози у водних дисперсіях (латексах). Е. Aguacoat ECD (FMC полімер) або Surelease може бути використана, коли немає необхідності розчиняти її в органічних розчинниках. Таким чином, регулюючи поверхню покриття (повне, часткове, без покриття), можна контролювати дифузію діючих речовин. Утворена оболонка суттєво не збільшує ні маси, ні об’єму таблетки, а збільшує розчинність (розпадання), маскує смак і запах таблетки, захищає від вологи. Крім того, етилцелюлоза оболонки стійкі до дії грибів та бактерій. Етилцелюлоза з підвищеною в’язкістю використовується при мікрокапсулюванні діючих речовин. Вивільнення АФІ із етилцелюлозної мікрокапсули залежить від товщини оболонки та площі поверхні мікрокапсул. До складу таблеток може додаватися у сухому стані і як зв’язувальна речовина у вигляді гранулята, зволоженого 95% спиртом.

Додавання до таблеток етилцелюлози робить їх більш міцними та менш ламкими. Етилцелюлоза використовується при мікрокапсулюванні (у концентрації 10–20%), як покриття для таблеток або гранул (1–3%) і для таблеток з пролонгованим вивільненням діючих речовин (3–20%). Етилцелюлоза з малим ступенем заміщення розчинна у воді, за властивостями та застосуванням подібна до метилцелюлози. У ЛП для місцевого застосування етилцелюлози використовується як загусник у кремах, лосьйонах, гелях. Крім того, етилцелюза вивчалася як стабілізатор емульсій. Етилцелюлоза використовується також у косметичних та харчових продуктах.

- Поліетиленоксид — неіонний гомополімерний етиленоксид, представлений формулою (СН2–СН2О)n, де n — середнє число оксиетиленових груп. Може мати до 3% діоксиду кремнію. Отримують поліетиленоксид шляхом полімеризації етиленоксиду з використанням відповідного каталізатора.

Поліетиленоксид - це білий (або білуватий) вільноплинний порошок зі слабким запахом аміаку, що має такі фізико-хімічні характеристики: щільність –1,3 г/см3; Тпл — 65–70 ˚С; вміст вологи <1%; розчиняється у воді, хлороформі, метиленхлориді; не розчиняється в аліфатичних вуглеводнях, етиленгліколі та більшості спиртів; в’язкість (динамічна); несумісний з сильними окисниками. Зберігають у герметичних контейнерах у прохолодному сухому місці. При використанні слід уникати високих температур, оскільки це може призвести до зниження в’язкості.

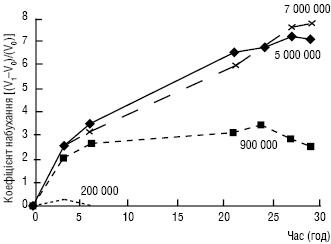

Застосовують у фармацевтичній технології як зв’язувальну речовину у виробництві таблеток у концентрації 5–85%. Поліетиленоксид з більш високою молекулярною масою сповільнює вивільнення діючих речовин. Співвідношення між здатністю до набухання (мал.1) і молекулярної маси полімерів поліетиленоксид може служити показником вибору продуктів для використання в препаратах з проміжним або затримуючим вивільненням діючої речовини матрицею. Поліетиленоксид є добрими адгезивними полімерами. Поліетиленоксид з високою молекулярною масою є добрими загусниками (для покращання показників в’язкості до водних систем додають алкоголь). Поліетиленоксид може служити матеріалом для розроблення складу гідрогелів та продуктів для оброблення ран.

Мал.1 Здатність набухання 4 поліетиленоксидів (таблетки по 28 мм у 300 мл води)

-

Кальцію стеарат - С36H70CaO4

Отримують кальцій стеарат за реакцією кальцій хлориду із сумішшю натрієвих солей стеаринової та пальмітинової кислот. Отриманий продукт звільняється від натрій хлориду і висушується; являє собою дрібнодисперсний жирний на дотик порошок білого або жовтувато-білого кольору з незначним характерним запахом.

Властивості: Tпл. — 149–160 ˚С; кислотне число — 191–203; вміст золи — 9,9–10,3%; вміст хлоридів ≤0,1%; вміст сульфатів <0,25%; вміст вільних жирних кислот — 0,3–0,5%; насипна густина до усадки — 0,16 г/см3; насипна густина після усадки — 0,20 г/см3; щільність справжня — 1,064–1,096 г/см3; вологість — 2,96%; розмір часток — 1,7–60 мкм; питома поверхня — 4,73–8,03 м2/г; практично не розчиняється в етанолі (95%), етері, хлороформі, ацетоні та воді; помірно розчиняється в підігрітих спирті етиловому та рослинних і мінеральних оліях; добре розчиняється в піридині. При нагріванні до 120–130 ˚С пом’якшується за рахунок руйнування кристалічної решітки та перетворюється на в’язку масу при 160 ˚С.

Кальцій стеарат характеризується вираженою ковзкістю та відсутністю змащувальних властивостей і використовується у фармацевтичній технології як ковзка речовина у кількості 1,0% при виготовленні таблеток та капсул, а також як емульгатор та стабілізатору складі емульсій і суспензій фармацевтичних та косметичних виробів; як термостабілізатор при виготовленні пакувальних виробів з полівінілхлориду в кількості 0,3–5,0% та як пластифікатор (2,0–5,0%) і речовина для опудрювання гумових виробів. Також кальцій стерат застосовують як водовідштовхувальну добавку при виробництві фарб і будівельних сумішей, як пластифікатор керамічних та паперових виробів.

Кальцій стеарат є нетоксичною та неподразливою речовиною.

Зберігається в герметичних контейнерах у сухому, прохолодному місці.

-

Магній стеарат - C36H70MgO4, [CH3(CH2)16COO]2Mg.

Отримують магній стеарат у формі ангідриту, дигідрату та тригідрату реакцією водних розчинів магній хлориду з натрій стеаратом або реакцією магнію оксиду (магнію гідроксиду або магнію карбонату) із стеариновою кислотою при підвищеній температурі. Гідратна форма магнію стеарату характеризується стабільністю, на відміну від безводної форми, яка при вологості повітря понад 50% абсорбує значну кількість вологи і поступово переходить у тригідрат. Отримання безводного магнію стеарату проводять висушуванням гідрату при 105 °С. Зовні магній стеарат являє собою дрібний порошок світло-білого кольору з характерним смаком та слабким запахом стеаринової кислоти; насипна густина до усадки — 0,159 г/см3; насипна густина після усадки — 0,286 г/см3; щільність справжня — 1,092 г/см3; температура самозаймання — 250 °С; Тпл — 126–130 °С (високоочищена форма); питома поверхня — 1,6–14,8 м2/г; практично нерозчинний в етанолі (95%), етері та воді; помірно розчиняється в підігрітих бензені та етанолі (95%). Несумісний з солями феруму, сильними окисниками та розчинами сильних кислот і лугів.

Магній стеарат широко використовується у складі фармацевтичних препаратів, косметичних та харчових виробів. Входить до складу таблеток і капсул як ковзна речовина в концентрації 0,25–5,0%. Оскільки магній стеарат є гідрофобною речовиною, він уповільнює швидкість розчинення твердих лікарських форм, що зумовлює його використання у мінімальних концентраціях. Швидкість розчинення та механічна міцність компонентів таблеток і розчинність вмісту капсульної оболонки залежить також від часу перемішування компонентів. Високий вміст магнію стеарату і тривале змішування сприяє отриманню гідрофобних часток порошку, які мають незначну здатність до диспергування, і тому цей параметр потребує суворого контролю.

Магній стеарат є відносно нетоксичною та неподразливою речовиною, проте при застосуванні у великих кількостях може чинити проносну дію та подразнювати слизові оболонки.

Зберігається в щільно закритих контейнерах, у сухому, прохолодному місці[6].