2 Специальная часть

2.1 Краткая характеристика и назначение сборочного узла

Калибры - бесшкальные измерительные инструменты, предназначенные для контроля размеров элементов деталей, их геометрической формы и взаимного расположения.

С помощью калибров нельзя определить действительные размеры элементов деталей. Задачей контрольных функций калибров является установление соответствия действительных размеров элементов деталей их предельным значениям, проставленным в рабочих чертежах, на основе чего делаются выводы о годности или негодности детали по ее контролируемому параметру. Методы контроля делят на активные и пассивные. При активных методах контролируют ход технологического процесса, производя по результатам контроля подналадки процесса обработки с целью недопущения появления бракованных деталей. При пассивных методах контроля, осуществляемых предельными калибрами, при различных видах технического контроля констатируют годность или негодность изготовленных деталей. Предельные гладкие калибры получили широкое применение в серийном и массовом производстве.

Контроль размеров элементов деталей с помощью предельных гладких калибров сводится к следующему выполняют по диаметру, близкому к наименьшему предельному размеру контролируемого отверстия Dmin, а другой калибр - непроходной (НЕ) - по диаметру, близкому к наибольшему предельному размеру отверстия Dmax.

Вывод о годности детали, когда действительный размер контролируемого отверстия находится в пределах заданного поля допуск делают на основании того, что калибр ПР должен проходить, калибр НЕ не должен проходить в контролируемое отверстие.

.

2.2 Технические требования к выполнению общей сборки узла

Различают сборку, основанную на полной взаимозаменяемости, частичной взаимозаменяемости, селективной подборке деталей, подгонке, а также сборке с регулировкой.

Непосредственно перед началом сборки следует еще раз произвести наружный осмотр всех деталей, входящих в сборочный комплект или узел. При этом необходимо убедиться, что детали соответствуют собираемому узлу или сборочной единице и могут быть установлены на соответствующие места. Перед самой сборкой они должны быть тщательно промыты и (при необходимости) покрыты тонким слоем смазки. Перед сборкой детали, определяющие внешний вид изделия, должны быть загрунтованы и подготовлены к окраске после сборки.

Калибр – пробки должны свободно входить в контролируемые отверстия. Рабочие поверхности , поверхности проходных фасок калибров-пробок всех видов для диаметров от 1 до 100 мм, кроме литовых и неполных калибров -пробок должны иметь хромовое либо другое износостойкое покрытие. Дефекты на рабочих поверхностях калибров не допускаются, на остальных поверхностях не должно быть дефектов , ухудшающих внешний вид калибров. Крепление вставок и насадок к ручкам не должно вызывать изменения размеров и формы рабочих поверхностей. На необработанные поверхности калибров должно быть нанесено защитное покрытие.

2.3 Типовые виды и причины износа сборочного узла

При эксплуатации инструмента калибра – пробки происходит воздействие по наружному диаметру рабочих поверхностей инструмента.

Износ - изменение размеров, формы, массы или состояния поверхности изделия вследствие разрушения (изнашивания) микрообъёмов поверхностного слоя изделия при трении.

Механический износ происходит под воздействием сил трения, ударного действия частиц газа, пара, жидкости и различного рода нагрузок. Механический износ подразделяют на износ от сил трения, абразивный, эрозионный, усталостный, квитанционный, износ от силовых и тепловых нагрузок.

Износ от сил трения зависит от продолжительности контакта трущихся поверхностей, материала деталей (износ деталей из одноименных материалов больше, чем из разноименных), качества обработки поверхностей трения, скорости перемещения контртел относительно друг друга, давления, рода и режима смазки и других факторов. Мерой физического износа от сил трения может служить толщина изношенного слоя рабочих поверхностей в микрометрах, а в некоторых случаях потеря массы в граммах.

К основным механическим повреждениям относятся трещины, пробоины, риски, поломки, изгибы, вмятины, скручивания, которые возникают как под воздействием значительных местных нагрузок и ударов, так и при перегрузке деталей в процессе эксплуатации.

2.4 Определение

ремонтного размера и способа восстановления

деталей сборочного узла, контроль

2.4 Определение

ремонтного размера и способа восстановления

деталей сборочного узла, контроль

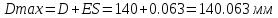

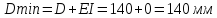

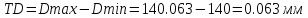

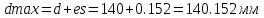

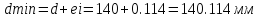

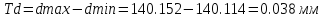

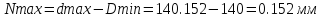

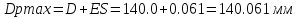

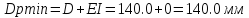

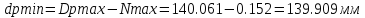

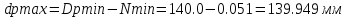

+0.061

Расточ. 140.0

-0.051

-0.091

Ремонт начинают с разборки приспособления, при этом узлы, не подвергаемые ремонту, разбирать не следует. Особенно тщательно разбирают детали, соединённые контрольными штифтами, так как их повреждение не позволит получить после сборки правильную установку детали. Сначала удаляют крепежные винты, затем осторожными ударами молотка по медному или латунному стержню выбивают штифты. Иногда штифты располагаются в места, откуда их невозможно удалить описанным способом; тогда встык соединенных штифтами деталей заводят с двух сторон тонкие стальные клинья и осторожными ударами по ним снимают нагруженную деталь.

2.5 Материалы для изготовления сборочного узла

Детали машин и механизмов отличаются большим разнообразием, поэтому для их изготовления требуются материалы с различными свойствами. Для правильного выбора материала и разработки соответствующего технологического процесса необходимо иметь представление о структуре материалов, применяемых в машиностроении для выпуска деталей машин и механизмов.

Для изготовления калибра – выбирают инструментальную легированную сталь 9хс.

Таблица 1- Механические свойства стали 9хс ГОСТ 5950-2000

|

Марка стали |

Прочность (МПа) |

Твёрдость |

Относительное удлинение, % |

|

9хс |

615 |

241 |

18 |

Таблица 2 – Химический состав стали 9хс ГОСТ 5950-2000

|

Марка стали |

C, % |

Si, % |

Mn, % |

Cr, % |

|

9хс |

0,85 – 0,95 |

1,20 – 1,60 |

0,30 – 0,60 |

0,95 – 1,25 |