- •Введение

- •Расчёт параметров поточной линии

- •2. Выбор вида движения предметов труда и расчет длительности производственного цикла.

- •2.3. Параллельный вид движения.

- •3. Расчет численности основных и вспомогательных рабочих. Составление штатного расписания

- •4. Расчет фонда заработной платы

- •5. Организация технического контроля на участке

- •6.Расчет производственных площадей

Содержание

Введение …………………………………………………………………………...

1. Расчёт параметров поточной линии …………………………………………...

2.Выбор движения предметов труда и расчёт длительности производственного цикла …………………………………………………………

2.1 Последовательный вид движения ……………………………………………. 2.2 Последовательно-параллельный вид движения ……………………………..

2.3 Параллельный вид движения …………………………………………………

3. Расчет численности основных и вспомогательных рабочих, руководителей и специалистов и МОП. Составление штатного расписания……………………

4. Определение фонда заработной платы и отклонений при их наличии ……...

5. Организация технического контроля на участке ……………………………...

6. Расчёт производственных площадей …………………………………………..

Заключение …………………………………………………………………………

Список используемых источников

Приложение

Введение

Машиностроительное предприятие представляет собой весьма сложную организацию, структура и деятельность которой зависит от сложности конструкции и разнообразия выпускаемой продукции, характера технологического процесса ее изготовления и объема производства.

Организация труда на предприятии — это система производственных взаимосвязей работников со средствами производства и друг с другом. Такая система образует определенный порядок трудового процесса, который складывается из разделения труда и его кооперации между работниками, организации рабочих мест и организации их обслуживания, рациональных приемов и методов труда, обоснованных норм труда, его оплаты и материального стимулирования, планирования и учета труда, который обеспечивается подбором, подготовкой, переподготовкой и повышением квалификации кадров.

Поточное производство является передовой и наиболее эффективной формой организации производственного процесса. Оно характеризуется следующими основными признаками:

-

закреплением одного или ограниченного числа наименований изделий, деталей или сборочных единиц за определенной группой рабочих мест, а каждой отдельной операции – за определенным специализированным рабочим местом (или несколькими рабочими местами); этим обеспечивается соблюдение принципа специализации группы рабочих мест;

-

выполнением на каждом рабочем месте одной или небольшого числа операций, чем достигается узкая специализация рабочих мест и самих рабочих;

-

расположение рабочих мест по ходу технологического процесса, что обеспечивает кратчайший путь движения при их обработке;

-

высокой степенью непрерывности технологического процесса, то есть прохождением каждого отдельного изделия по рабочим местам с наименьшими перерывами между операциями, что возможно при соблюдении принципов пропорциональности и параллельности организации производственных процессов;

-

высокой степенью ритмичности выполнения отдельных операций и всего процесса в целом, то есть запуском в обработку и выпуском из обработки изделий с определенным ритмом.

Основной структурной единицей поточного производства является поточная линия. Поточная линия представляет собой совокупность рабочих мест, расположенных по ходу технологического процесса, предназначенных для выполнения закрепленных за ним операций и связанных между собой специальными видами межоперационных транспортных средств.

Поточные линии могут быть непрерывно-поточные и прерывно-поточные. Целью данной курсовой работы является организация поточной линии в механообрабатывающем цехе и для этих целей мы будем использовать прерывно-поточную линию.

-

Расчёт параметров поточной линии

Поточным производством называется прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в последовательности операций технологического процесса.

Характерные черты поточного производства:

-

массовость выпуска продукции в течении длительного периода времени;

-

прямоточность;

-

непрерывность;

-

пропорциональность;

-

специализация;

-

ритмичность;

-

автоматизация отдельных операций.

Основным звеном поточного производства является поточная линия, т.е. группа рабочих мест, на которых осуществляется производственный процесс.

Такт поточной линии – промежуток времени, через который с поточной линии выходит готовое изделие.

-

Расчет такта поточной линии производится по формуле:

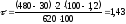

,

,

где

- продолжительность смены, мин.;

- продолжительность смены, мин.;

-

продолжительность регламентированных

перерывов в течение смены, мин (два

перерыва по 10 мин.);

-

продолжительность регламентированных

перерывов в течение смены, мин (два

перерыва по 10 мин.);

-

сменная программа выпуска, шт.;

-

сменная программа выпуска, шт.;

-

число рабочих смен в сутки;

-

число рабочих смен в сутки;

-

поправка на технологические потери

(планируемый брак), %.

-

поправка на технологические потери

(планируемый брак), %.

мин/шт.

мин/шт.

-

Количество рабочих мест определяется из выражения:

,

,

где

- расчетное количество рабочих мест на

i-ой

операции;

- расчетное количество рабочих мест на

i-ой

операции;

-

продолжительность выполнения i-ой

операции, мин.;

-

продолжительность выполнения i-ой

операции, мин.;

-

коэффициент выполнения норм (

-

коэффициент выполнения норм ( ).

).

После

расчета

определяют принятое число рабочих мест

определяют принятое число рабочих мест

,

которое получается округлением значения

,

которое получается округлением значения

до целого.

до целого.

-

Определение коэффициента загрузки рабочих мест производится с помощью выражения:

-

Коэффициент загрузки недогруженных станков производится следующим образом:

С целью обеспечения полной занятости рабочих широко используют совмещение профессий, для чего по каждой операции определяют коэффициент загрузки недогруженных станков:

,

,

где

- целое число десятичной дроби.

- целое число десятичной дроби.

Полное использование фонда рабочего времени достигается внедрением многостаночного обслуживания и совмещения нескольких операций. При этих условиях необходимо разработать оптимальный режим обслуживания, определяющий периоды и время переходов рабочих, обслуживающих несколько станков на протяжении смены.

При закреплении

за рабочим нескольких обслуживаемых

станков

должно соблюдаться условие:

должно соблюдаться условие:

.

.

Результаты выше проведенных расчетов сводятся в табл. 1, на основании которых определяется количество рабочих и порядок совмещения ими операций.

Таблица 1 – Загрузка рабочих мест линии

|

№ опер. |

Разряд |

|

|

|

|

Число рабочих |

Порядок совмещения операций |

||||

|

1 |

3 |

3,2 |

2,13 |

3 |

0,13 |

2 |

1,2 |

||||

|

2 |

3 |

2,6 |

1,73 |

2 |

0,73 |

2 |

2,1 |

||||

|

3 |

5 |

3,3 |

2,2 |

3 |

0,2 |

3 |

3,4 |

||||

|

4 |

4 |

5,4 |

3,6 |

4 |

0,6 |

3 |

4,3 |

||||

|

5 |

5 |

1,5 |

1 |

1 |

1 |

1 |

5 |

||||

|

6 |

4 |

2,4 |

1,6 |

2 |

0,6 |

2 |

6,19 |

||||

|

7 |

6 |

2,9 |

1,93 |

2 |

0,93 |

2 |

7 |

||||

|

8 |

5 |

2,2 |

1,46 |

2 |

0,46 |

2 |

8,10 |

||||

|

9 |

5 |

5,1 |

3,4 |

4 |

0,4 |

3 |

9,11 |

||||

|

10 |

6 |

5,3 |

3,53 |

4 |

0,53 |

3 |

10,8 |

||||

|

11 |

3 |

2,3 |

1,53 |

2 |

0,53 |

2 |

11,9 |

||||

|

12 |

4 |

1,8 |

1,2 |

2 |

0,2 |

1 |

12,14 |

||||

|

13 |

6 |

1,9 |

1,26 |

2 |

0,26 |

1 |

13,22 |

||||

|

14 |

5 |

2,7 |

1,8 |

2 |

0,8 |

2 |

14,12 |

||||

|

15 |

4 |

4,1 |

2,73 |

3 |

0,73 |

3 |

15,16 |

||||

|

16 |

5 |

3,3 |

2,2 |

3 |

0,2 |

2 |

16,15 |

||||

|

17 |

4 |

2,4 |

1,6 |

2 |

0,6 |

2 |

17 |

||||

|

18 |

4 |

2,2 |

1,46 |

2 |

0,46 |

2 |

18 |

||||

|

19 |

3 |

5,1 |

3,4 |

4 |

0,4 |

3 |

19,6 |

||||

|

20 |

3 |

2,8 |

1,86 |

2 |

0,86 |

2 |

20,23 |

||||

|

21 |

6 |

1,3 |

0,86 |

1 |

0,86 |

1 |

21 |

||||

|

22 |

4 |

2,5 |

1,66 |

2 |

0,66 |

2 |

22,13 |

||||

|

23 |

5 |

6,2 |

4,13 |

5 |

0,13 |

4 |

23,20 |

||||

|

24 |

5 |

2,5 |

1,66 |

2 |

0,66 |

2 |

24 |

||||

|

|

Итого: |

62 |

|

52 |

|

||||||

На основании данных таблицы 1 можно сделать вывод о том, что количество рабочих до совмещения ими операций составляло 62 человек, а после совмещения – 52 человек.

1.5. На основании таблицы 1 строим график - регламент работы оборудования линии и обслуживания его рабочими (приложение 1).

При определении времени работы одного рабочего на одном рабочем месте предположим, что на протяжении смены будет два периода комплектования задела, каждый продолжительностью 240 минут (т.е. 0,5 смены).

Определим время работы одного рабочего на одном рабочем месте:

1

– й рабочий – на 1 опер. ( мин);

мин);

2

– й рабочий – на 1 опер. ( мин);

мин);

3

– й рабочий – на 2 опер. ( мин);

мин);

4

– й рабочий – на 2 опер. ( мин);

мин);

5

– й рабочий – на 3 опер. ( мин);

мин);

6

– й рабочий – на 3 опер. ( мин);

мин);

7

– й рабочий – на 3 опер. ( мин);

мин);

8

– й рабочий – на 4 опер. ( мин);

мин);

9

– й рабочий – на 4 опер. ( мин);

мин);

10

– й рабочий – на 4 опер. ( мин);

мин);

11

– й рабочий – на 5 опер. ( мин);

мин);

12

– й рабочий – на 6 опер. ( мин);

мин);

13

– й рабочий – на 6 опер. ( мин);

мин);

14

– й рабочий – на 19 опер. ( мин);

мин);

15

– й рабочий – на 19 опер. ( мин);

мин);

16

– й рабочий – на 19 опер. ( мин);

мин);

17

– й рабочий – на 7 опер. ( мин);

мин);

18

– й рабочий – на 7 опер. ( мин);

мин);

19

– й рабочий – на 8 опер. ( мин);

мин);

20

– й рабочий – на 8 опер. ( мин);

мин);

21

– й рабочий – на 10 опер. ( мин);

мин);

22

– й рабочий – на 10 опер. ( мин);

мин);

23

– й рабочий – на 10 опер. ( мин);

мин);

24

– й рабочий – на 9 опер. ( мин);

мин);

25

– й рабочий – на 9 опер. ( мин);

мин);

26

– й рабочий – на 9 опер. ( мин);

мин);

27

– й рабочий – на 11 опер. ( мин);

мин);

28

– й рабочий – на 11 опер. ( мин);

мин);

29

– й рабочий – на 12 опер. ( мин);

мин);

30

– й рабочий – на 14 опер. ( мин);

мин);

31

– й рабочий – на 14 опер. ( мин);

мин);

32

– й рабочий – на 13 опер. ( мин);

мин);

33

– й рабочий – на 22 опер. ( мин);

мин);

34

– й рабочий – на 22 опер. ( мин);

мин);

35

– й рабочий – на 15 опер. ( мин);

мин);

36

– й рабочий – на 15 опер. ( мин);

мин);

37

– й рабочий – на 15 опер. ( мин);

мин);

38

– й рабочий – на 16 опер. ( мин);

мин);

39

– й рабочий – на 16 опер. ( мин);

мин);

40

– й рабочий – на 17 опер. ( мин);

мин);

41

– й рабочий – на 17 опер. ( мин);

мин);

42

– й рабочий – на 18 опер. ( мин);

мин);

43

– й рабочий – на 18 опер. ( мин);

мин);

44

– й рабочий – на 20 опер. ( мин);

мин);

45

– й рабочий – на 20 опер. ( мин);

мин);

46

– й рабочий – на 23 опер. ( мин);

мин);

47

– й рабочий – на 23 опер. ( мин);

мин);

48

– й рабочий – на 23 опер. ( мин);

мин);

49

– й рабочий – на 23 опер. ( мин);

мин);

50

– й рабочий – на 21 опер. ( мин);

мин);

51

– й рабочий – на 24 опер. ( мин);

мин);

52

– й рабочий – на 24 опер. ( мин);

мин);

-

Расчет заделов прерывно-поточной линии.

Для поддержания ритмичной работы линии между операциями, имеющими различную производительность, создаются межоперационные оборотные заделы, величина которых определяется по формуле:

,

,

где

- период времени, в течение которого

смежные операции находятся в неизменных

условиях по производительности;

- период времени, в течение которого

смежные операции находятся в неизменных

условиях по производительности;

- количество единиц

оборудования, работающих на смежных

операциях в течение периода

- количество единиц

оборудования, работающих на смежных

операциях в течение периода

;

;

- нормы времени на

выполнение смежных операций.

- нормы времени на

выполнение смежных операций.

При этом задел со

знаком (+) означает, что к началу периода

задел равен нулю и за период

задел равен нулю и за период

он

возрастает до.

он

возрастает до.

.

.

Задел со знаком (

- ) означает, что для одновременной работы

станков на смежных операциях во втором

периоде

необходимо

к началу периода создать задел должной

максимальной величины.

необходимо

к началу периода создать задел должной

максимальной величины.

Рассчитаем межоперационные оборотные заделы:

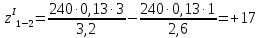

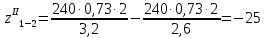

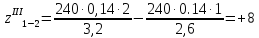

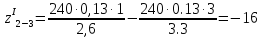

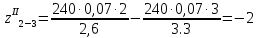

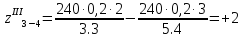

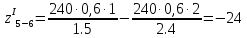

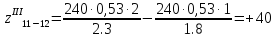

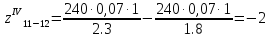

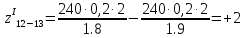

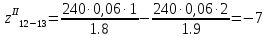

1-2:

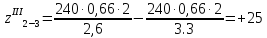

2-3:

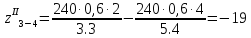

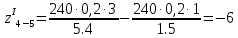

3-4:

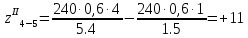

4-5:

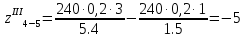

5-6:

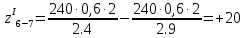

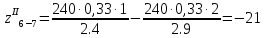

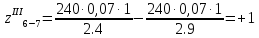

6-7:

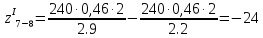

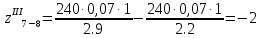

7-8:

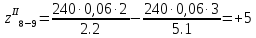

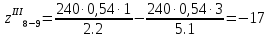

8-9:

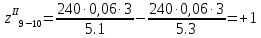

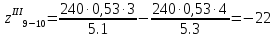

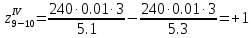

9-10:

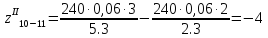

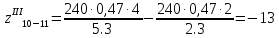

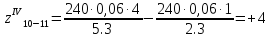

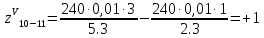

10-11:

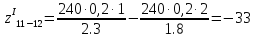

11-12:

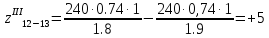

12-13:

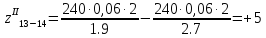

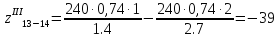

13-14:

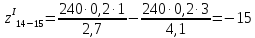

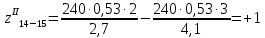

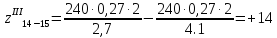

14-15:

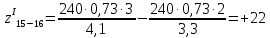

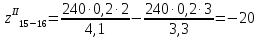

15-16:

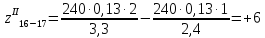

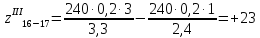

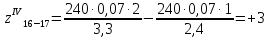

16-17:

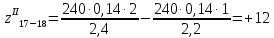

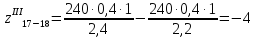

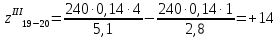

17-18:

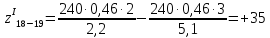

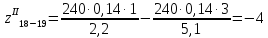

18-19:

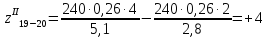

19-20:

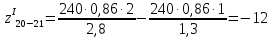

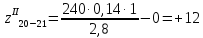

20-21:

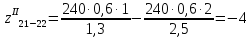

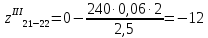

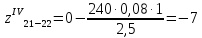

21-22:

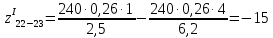

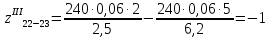

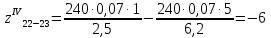

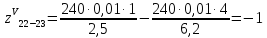

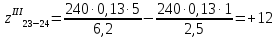

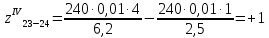

22-23:

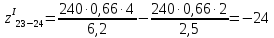

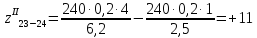

23-24:

1.7. На основании расчетных данных строим график межоперационных оборотных заделов (приложение 2).