- •Технология конструкционных материалов

- •Содержание

- •Введение

- •1 Рабочая программа курса "технология

- •1.1 Основы металлургического производства

- •1.2 Технология литейного производства

- •1.3 Обработка металлов давлением

- •1.4 Технология сварочного производства

- •1.5 Технология обработки заготовок деталей машин

- •2 Требования, предъявляемые к оформлению

- •3 Теоретические основы для выполнения

- •3.1 Технология литейного производства

- •3.2 Технология обработки заготовок деталей машин

- •4 Методические указания к выполнению

- •4.1 Последовательность выполнения вопроса №1

- •4.2 Последовательность выполнения вопроса №2

- •4.3 Последовательность выполнения вопроса №3

- •5 Теоретические основы для выполнения контрольной работы №2

- •5.1 Технология сварочного производства

- •5.2 Методические указания к выполнению

- •6. Методические указания для выполнения

- •Список использованных источников

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •Приложение г

- •Рисунки к контрольной работе №2

- •Приложение д

- •Справочные материалы

- •Вариант 4

- •Вариант 5

4.2 Последовательность выполнения вопроса №2

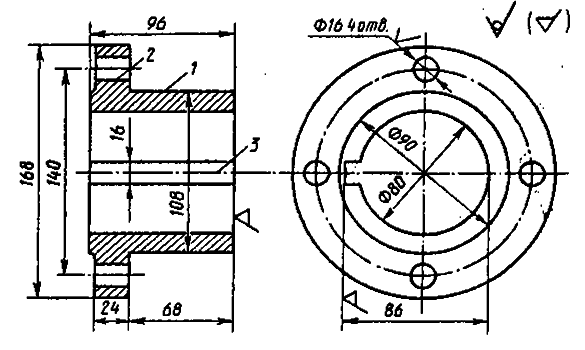

Первый вопрос вариантов контрольных заданий относится к разделу "Технология обработки заготовок деталей машин". Подготовка ответа на этот вопрос требует изучения соответствующих тем курса "Технология конструкционных материалов". На рисунке 4.4 дан эскиз детали, для которой необходимо изобразить схемы обработки поверхностей 1, 2 и 3.

Рисунок 4.4 - Эскиз детали

Прежде чем приступать к выполнению схем обработки, определите наиболее рациональные технологические методы обработки указанных поверхностей с учетом типа производства: единичное, серийное, массовое (по вашему выбору).

Например, поверхность 1 целесообразно обрабатывать точением, поверхность 2 – сверлением, поверхность 3 – протягиванием [5]. Изучите эти методы обработки по учебнику. Убедитесь в правильности выбора технологических методов обработки.

Определив метод обработки для каждой поверхности, выберите режущий инструмент, станок, и приспособления для закрепления заготовки и инструмента.

Нарисуйте схемы обработки, на которых укажите стрелками (желательно красным карандашом) движения, участвующие в формообразовании поверхности в процессе резания: движение резания и движения подачи; обозначьте их и укажите единицы измерения. Примеры изображения схем обработки для заданных поверхностей детали, изображенной на рисунке 4.4, приведены на рисунке 4.5 (а, б, в).

Рисунок 4.5 - Примерные схемы обработки поверхностей,

указанных на детали рисунка 4.4

Приведите эскиз режущего инструмента для обработки поверхности (по варианту задания). На эскизе инструмента укажите главную режущую кромку, передний и главный задний углы.

Приведите эскиз приспособления для закрепления заготовки или инструмента (по варианту задания). Опишите принцип его работы, указав позициями основные части приспособления.

4.3 Последовательность выполнения вопроса №3

К основным элементам режима резания относят глубину резания, подачу и скорость резания.

Глубина резания t – расстояние между обрабатываемой и обработанной поверхностями, полученное за один проход резца в миллиметрах.

Подача S – поступательное перемещение режущей кромки резца за один оборот обрабатываемой заготовки. При точении размерность подачи – мм/об.

Поперечное сечение среза f (площадь срезаемого слоя) равно произведению подачи S на глубину резания t.

Скоростью резания называют перемещение в единицу времени обрабатываемой поверхности заготовки относительно режущей кромки инструмента. Скорость резания при точении определяется по формуле

V=πDn/1000,

где D - диаметр обрабатываемой поверхности заготовки в миллиметрах, n – число оборотов заготовки в минуту.

Под термином режим резания понимается совокупность числовых значений глубины резания, подачи, скорости резания, геометрических параметров и стойкости режущей части инструментов, а также силы резания, мощности и других параметров рабочего процесса резания, от которых зависит, прежде всего, выбор металлорежущего станка.

Исходными данными для расчета параметров режима резания при токарной обработке (как и при других видах механической обработки) являются следующие показатели:

- чертеж обрабатываемой детали с указанием размеров и шероховатости обработанной поверхности,

- обрабатываемый материал (материал детали),

- сведения о способе получения заготовки (литье, прокатка, ковка, штамповка и т. п.). Для каждого способа изготовления заготовки в справочниках даны припуски на последующую механическую обработку.

Расчет параметров режим обработки выполняется в следующей последовательности [6].

а) Определяется глубина резания t, число проходов i в соответствии с припуском δ и шероховатостью поверхности.

Припуск на сторону будет равен δ=(D-d)/2 - при точении (в миллиметрах), δ=(d-D) - при растачивании (рисунок 4.6).

|

|

|

|

а) |

б) |

|

а – точение, б – растачивание. D – диаметр заготовки, d – диаметр готовой детали (обработанной поверхности). |

|

|

Рисунок 4.6 - Обработка цилиндрических поверхностей |

|

Припуски на механическую обработку зависят, прежде всего, от способа изготовления заготовки (литье, прокат, ковка, штамповка и т.д.) и приведены в справочниках. В качестве примера припуски для заготовок, изготовленных литьем в песчаные формы, приведены в таблице Д1. В дальнейшем, таблицы, которые указываются в этом разделе, приведены в приложении Д и составлены по данным [4] и [8].

Число проходов определяется по формуле i = δ/t, где i - только целое число.

При черновом точении (Rz=320-40) и отсутствии ограничений по мощности оборудования, жесткости технологической системы станок - приспособление - инструмент - деталь глубина резания принимается равной припуску на обработку. При растачивании из-за низкой жесткости расточных резцов значение t не более 3-5 мм. Припуск менее 7 мм может быть срезан за один проход резца. При превышении некоторых критических значений глубины резания могут возникнуть вибрации всей технологической системы. В первом приближении можно считать, что мощность резания Nрез пропорциональна глубине t. Поэтому при припуске более 7 мм его срезают за два и более прохода, причем глубина резания на каждом проходе может быть одинакова или ее последовательно уменьшают. На промежуточных операциях (получистовая обработка) при параметре шероховатости Rа ≥3,2; t=0,5—2,0 мм. На окончательных операциях (чистовое точение) Ra ≤2,5 припуск не превышает 0,5 мм, а глубина резания составляет 0,1-0,4 мм.

б) Выбирается материал и геометрические параметры режущего инструмента.

В настоящее время для токарной обработки чаще всего применяют вольфрамосодержащие и безвольфрамовые твердые сплавы. Быстрорежущие стали используются в основном для изготовления сложных по конфигурации инструментов (фасонные резцы, сверла, фрезы, протяжки и т. д.). Использование инструмента на основе эльбора и синтетического алмаза ограничено специфической областью применения (в основном - чистовое точение и растачивание). В данной работе в качестве примера приведены данные только для твердых сплавов на основе карбидов вольфрама и титана.

Выбрать марку твердого сплава при различных видах обработки в зависимости от обрабатываемого материала можно с помощью таблицы Д2, Приложения Д.

Более подробные данные по этому вопросу следует искать в справочниках.

в) Определение геометрических параметров режущего инструмента (резца) начинают с выбора формы его передней поверхности (рисунок 4.7), затем находят по соответствующим рекомендациям значения угловых параметров и размеров твердосплавных пластинок и сечения державки.

а – плоская, обработка стали с σвр>800 МПа при достаточной жесткости и виброустойчивости заготовки, необходим стружколоматель; б - плоская с фаской,обработка серого и ковкого чугуна, обработка стали с σвр>800 Мпа при достаточной жесткости и виброустойчивости заготовки; необходим стружколоматель; в - радиусная с фаской, обработка стали с σвр ≤800 МПа при t = 1-5мм, S≥0,3мм/об, стружколомание обеспечивается лункой В = 2-2,5мм; R = 4-6мм, глубина лунки 0,1-0,15 мм.

Рисунок 4.7 - Форма передней поверхности резца для пластинок

из твердого сплава

Угловые параметры режущей части выбираются согласно общим положениям теории резания (рисунок 4.8).

Главный угол в плане φ для проходных резцов обычно выбирается равным 45°. Из теории резания известно, что уменьшение угла приводит к увеличению

Рисунок 4.8 - Угловые параметры резца

активной длины режущей кромки, что приводит к уменьшению износа, повышению стойкости инструмента и улучшению качества обработанной поверхности (уменьшается высота микронеровностей). Вместе с тем резко возрастает радиальная составляющая силы резания Ру , что может привести к прогибу заготовки, т. е. увеличению погрешности изготовления и к возникновению вибрации при работе. Поэтому угол φ выбирают в зависимости от жесткости технологической системы станок - приспособление - инструмент - деталь (СПИД), которая определяется в основном относительной длиной детали L/d.

Вспомогательный угол в плане φ1. Вспомогательная режущая кромка играет роль калибрующей и зачищающей обрабатываемую поверхность. Угол φ влияет на качество обработанной поверхности и стойкость резца. С его уменьшением положительное влияние возрастает, но для этого требуется жесткость системы и отсутствие вибраций при работе. В зависимости от условий резания и конструкции резцов рекомендуется выбирать следующие значения угла φ (в градусах):

для проходных резцов при работе без врезания 10-15;

для проходных резцов при работе с врезанием

до 3мм 15;

свыше 3мм 20-30;

для отогнутых резцов сечением

до 20×3045;

свыше 20×30мм 30;

для широких (чистовых) резцов 0;

для подрезных и расточных резцов 20.

Задний угол α. Служит для уменьшения трения между задней поверхностью резца и обработанной поверхностью. Влияет также на значение максимального линейного износа задней поверхности. Чтобы уменьшить износ, необходимо увеличить задний угол. Однако при этом уменьшается угол заострения β, снижается механическая прочность лезвия, возрастает возможность перегрева и скалывания. Для резцов, оснащенных пластинками из твердых сплавов, рекомендуются следующие значения заднего угла:

при S≤0,25мм/об. αср=12°;

при S>0,25мм/об. αср=8°.

Передний угол γ. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшаются силы резания и мощности резания. Однако при этом уменьшается угол заострения β и, следовательно, прочность режущего клина, увеличение износа резца из-за выкрашивания и ухудшения теплоотвода. Поэтому при обработке твердых и хрупких материалов применяют небольшие передние углы, а при обработке мягких и вязких металлов - большие. Для увеличения прочности при обработке закаленных сталей или при работе с ударами применяют даже отрицательные углы. Рекомендуемые значения переднего угла γ приведены в таблице Д3..

Угол наклона главной режущей кромки λ. для проходных токарных резцов рекомендуется выбирать в пределах ±5°. На технологических операциях с подачами S ≥ 0,15мм/об предпочтительнее λ = 5°, так как стружка отводится вправо от рабочего, что предусмотрено правилами охраны труда.

На чистовых операциях λ = (-5 - 0)°. При работе с ударами (прерывистое резание) угол λ увеличивают до 20° с целью повышения прочности инструмента.

Закругление вершины резца в месте сопряжения главного и вспомогательного лезвий r обязательно. Радиус закругления вершины токарных резцов рекомендуется брать в пределах r = 0,2-1 мм. Чем больше r, тем выше стойкость резцов и меньше шероховатость обрабатываемых поверхностей.

Однако при малой глубине резания и при большом закруглении вершины резца (r >1мм) уменьшается фактическое значение главного угла в плане φ.

Исходя из прочности державки резца и твердосплавной пластинки, их размеры определяются площадью срезаемого слоя, определяемой произведением подачи S на глубину резания t. Известно, что, чем больше произведение S× t, тем больше сила резания и, следовательно, увеличиваются напряжения, возникающие в резце. Поэтому на практике обычно задают толщину пластинки, а предельное значение подачи, определяемое из условия прочности, находят в справочниках. Для примера эти данные приведены в таблицах Д4 и Д5, Приложения Д. Найденные размеры проверяют по критерию удовлетворительности на применимость выбранного резца данному типу токарного станка (таблица Д6, Приложения Д).

г) Значение подачи S определяется видом технологической операции, а также требуемым качеством поверхности (шероховатостью и точностью). В литературе имеются различные функциональные зависимости, связывающие параметры режима резания с параметрами шероховатости. Так в [4] приводится следующая формула для определения подачи:

Значения коэффициентов Сm, у, u, x, z соответственно равны:

для стали 0,008; 1,4; 0,7; 0,3 0,35;

для чугуна 0,045; 1,25; 0,075; 0,025 0,5.

Величину подачи S можно определить, пользуясь практическими данными, которые приведены в таблице Д7, Приложения Д.

д) Стойкость Т. Под периодом стойкости инструмента Т понимают суммарное время (в минутах) его работы между повторными заточками при определенном режиме резания. Период стойкости токарных резцов, режущая часть которых изготовлена из разных инструментальных материалов, составляет 30 90 мин. Период стойкости инструмента зависит от физико-механических свойств материала инструмента и обрабатываемой заготовки, режима резания, геометрических параметров инструмента и условий обработки. Набольшее влияние на стойкость оказывает скорость резания – v

Между

величинами v

и Т

при

определенных условиях обработки

существует зависимость

![]() или

или

![]() ,

где С

-

постоянная величина; m

-

показатель относительной стойкости;

для резцов m

= 0,1-0,3.

,

где С

-

постоянная величина; m

-

показатель относительной стойкости;

для резцов m

= 0,1-0,3.

На практике для упрощения чаще задают среднее (нормативное) значение стойкости, определенное по статистическим данным различных металлообрабатывающих предприятий. Для различных видов инструмента это значение меняется:

для токарных резцов Т = 45-60мин,

для сложного инструмента (фрезы, сверла и т. д.) Т = 120-180 мин.

В обычных условиях токарной обработки стойкость, как правило, не менее 60 мин.

е) Скорость резания V при обработке на токарных станках определяется по формуле

![]() ,

,

где D – диаметр заготовки (при растачивании – диаметр детали) в миллиметрах, n – число оборотов шпинделя станка, об/мин.

Скорость резания

связана с остальными параметрами

следующей зависимостью:![]()

,

,

Кv = Кмv Кпv Киv Кφv Кφ1v Кrv Кgv Кov,

где

Kмv

-

качество

обрабатываемого материала; Kпv

-

состояние поверхности

заготовки; Kиv

-

материал

режущей части инструмента; Kov

-

вид

обработки

(для точения и растачивания Kov

=1,0); Kφv

-

влияние главного угла в плане;

![]() ,

Krv,

Kgv

влияние

остальных геометрических параметров

(учитываются для резцов из быстрорежущей

стали). Значение всех коэффициентов,

входящих в формулу, определяются по

соответствующим таблицам в справочниках.

В качестве примера приведены таблицы

Д8 -

Д14, Приложения Д.

,

Krv,

Kgv

влияние

остальных геометрических параметров

(учитываются для резцов из быстрорежущей

стали). Значение всех коэффициентов,

входящих в формулу, определяются по

соответствующим таблицам в справочниках.

В качестве примера приведены таблицы

Д8 -

Д14, Приложения Д.

ж) Определяются составляющие силы резания Рz, Рy, Рx. Эти составляющие нужны для вычисления параметров, которые необходимы при выборе станка и, прежде всего, его мощности. Силу Рz определяют по эмпирической формуле:

![]() ,

,

где

![]() -

коэффициент, учитывающий физико-механические

свойства материала обрабатываемой

заготовки,

-

коэффициент, учитывающий физико-механические

свойства материала обрабатываемой

заготовки,

![]() -

коэффициент, учитывающий факторы, не

вошедшие в формулу: углы резца, материал

резца и т. д. Значения этих коэффициентов,

а также показателей степеней свободы

приведены в справочниках. Существуют

формулы для определения сил

-

коэффициент, учитывающий факторы, не

вошедшие в формулу: углы резца, материал

резца и т. д. Значения этих коэффициентов,

а также показателей степеней свободы

приведены в справочниках. Существуют

формулы для определения сил

![]() и

и

![]() ,

аналогичные приведенным выше. В первом

приближении можно подсчитать

,

аналогичные приведенным выше. В первом

приближении можно подсчитать

![]() и Px,

используя соотношение Pz

: Py

: Px=1

: 0,45 : 0,35, предварительно определив

и Px,

используя соотношение Pz

: Py

: Px=1

: 0,45 : 0,35, предварительно определив

![]()

з) Определяют эффективную мощность резания Nэ (мощность, расходуемую на деформирование и срезание с заготовки слоя металла). При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность определяется по формуле

![]() +

+![]() ,

,

где n - частота вращения заготовки, мин-1.

Мощность

электродвигателя станка Nст=Nэ·![]() ,

где η

коэффициент полезного действия механизмов

и передач станка.

,

где η

коэффициент полезного действия механизмов

и передач станка.

Выбирается металлообрабатывающий станок с мощностью, обеспечивающей расчетную, а также параметры этого станка, которые должны быть по возможности ближе к рассчитанным для данного способа обработки. В заключение рассчитывается режим резания с использованием параметров выбранного станка.