- •Технология конструкционных материалов

- •Содержание

- •Введение

- •1 Рабочая программа курса "технология

- •1.1 Основы металлургического производства

- •1.2 Технология литейного производства

- •1.3 Обработка металлов давлением

- •1.4 Технология сварочного производства

- •1.5 Технология обработки заготовок деталей машин

- •2 Требования, предъявляемые к оформлению

- •3 Теоретические основы для выполнения

- •3.1 Технология литейного производства

- •3.2 Технология обработки заготовок деталей машин

- •4 Методические указания к выполнению

- •4.1 Последовательность выполнения вопроса №1

- •4.2 Последовательность выполнения вопроса №2

- •4.3 Последовательность выполнения вопроса №3

- •5 Теоретические основы для выполнения контрольной работы №2

- •5.1 Технология сварочного производства

- •5.2 Методические указания к выполнению

- •6. Методические указания для выполнения

- •Список использованных источников

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •Вариант 1

- •Вариант 2

- •Вариант 3

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •Приложение г

- •Рисунки к контрольной работе №2

- •Приложение д

- •Справочные материалы

- •Вариант 4

- •Вариант 5

3.2 Технология обработки заготовок деталей машин

Обработка заготовок деталей машин резанием на металлообрабатывающих станках осуществляется для получения необходимого качества поверхностей и размеров в соответствии с их допусками. Формообразование поверхностей деталей машин осуществляется точением, сверлением, фрезерованием, протягиванием, шлифованием, отделочными, электрофизическими и другими методами обработки. Методы обработки определяют точность изготовления, шероховатость поверхности и физико-механические свойства поверхностного слоя деталей, которые имеют большое значение для достижения высоких эксплуатационных показателей изделий, определяющих надежность машин.

Ознакомьтесь с условной классификацией технологических методов обработки заготовок деталей машин, которые наиболее широко применяют в промышленности [5].

Методы обработки рассматриваются в совокупности с оборудованием, инструментами и оснасткой. Уделите внимание технологичности конструкций деталей машин, проектируемых с учетом технологических методов их обработки.

Изучите кинематику процесса резания, т.е. движения, необходимые для формообразования поверхностей заготовок в процессе обработки.

Для осуществления процесса резания режущему инструменту и заготовке необходимо сообщить относительные движения. Движения, обеспечивающие срезание с заготовки слоя металла или вызывающие изменение состояния обработанной поверхности заготовки, называют основными. К ним относят главное движение и движение подачи. Движение, определяющее скорость деформирования и отделение стружки, называют главным движением или движением резания. Движения, обеспечивающие врезание режущей кромки инструмента в материал заготовки, называют движением подачи.

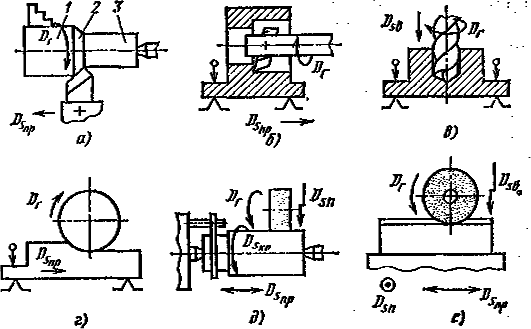

Направления движений резания и подачи могут обозначаться следующим образом: Dг - главное движение резания; Ds пр – продольное движение подачи; Ds в – вертикальное движение подачи; Ds п – поперечное движение подачи; Ds кр – круговое движение подачи. Скорость главного движения обозначают V, величину подачи – S [7].

Графическим изображением процесса формообразования поверхности служит схема обработки (рисунок 3.1), на которой условно изображают обрабатываемую заготовку, ее установку и закрепление на станке с указанием положения инструмента относительно заготовки и основных движений. Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность на схеме выделяют красным цветом или утолщенными линиями [7].

.

а – точение; б – растачивание; в – сверление; г – фрезерование; д - шлифование на круглошлифовальном станке; е - шлифование на плоскошлифовальном станке.

Рисунок 3.1 - Элементы схем обработки и схемы обработки заготовок

Основные движения являются формообразующими - они воспроизводят производящие линии (образующую и направляющую) при обработке поверхностей в процессе резания. Обработка заготовок деталей машин реализует следующие основные кинематические методы формообразования поверхностей: копирование, следов, касания и обкатки (рисунок 3.2) [7].

Изучите сущность этих методов формообразования поверхностей. При методе копирования образующей обрабатываемой поверхности служит форма режущей кромки инструмента. При методах следов и обкатки, как образующая, так и направляющая обрабатываемой поверхности воспроизводятся кинематически согласованными движениями заготовки и инструмента.

а – копирование; б – следы; в – касание; г – обкатка.

Рисунок 3.2 - Методы формообразования поверхностей

Движения, участвующие в формообразовании поверхности в процессе резания, рассмотрите на примере обработки наружной цилиндрической поверхности методом точения.

Изучите составляющие режима резания: глубину резания, подачу, скорость резания, обозначения и единицы измерения этих параметров.

На примере токарного резца рассмотрите элементы и геометрию режущего инструмента. Для определения углов резца необходимо знать поверхности на обрабатываемой заготовке и координатные плоскости.

Обратите внимание на влияние углов резца на процесс резания и качество обрабатываемой поверхности.

Ознакомьтесь с физической сущностью процесса резания как процесса упругопластического деформирования материала заготовки, сопровождающегося ее раз рушением и образованием стружки.

Знание законов пластического деформирования и явлений, сопровождающих процесс резания, позволяет повысить качество обработанных поверхностей деталей машин и их надежность.

Динамику процесса резания рассмотрите на примере обтачивания наружной цилиндрической поверхности токарным проходным резцом на токарно-винторезном станке. По составляющим силы резания ведут расчеты на прочность элементов (станка, инструмента, приспособления), рассчитывают ожидаемую точность размерной обработки и погрешности геометрической формы.

Рассмотрите физические явления, сопровождающие процесс упругопластического деформирования срезаемого слоя материала при формообразовании на качество обработки. При одних условиях обработки эти явления положительно влияют на качество поверхности заготовки, при других отрицательно.

Применение различных смазочно-охлаждающих сред оказывает благоприятное влияние на процесс резания и качество обработки. Изучая износ инструмента, рассмотрите его характер, критерии износа и их связь со стойкостью инструмента. Заметьте, что стойкость и соответствующая ей скорость резания должны устанавливаться с учетом высокой производительности, качества поверхности и наименьшей себестоимости обработки.

При обработке заготовок на станках иногда возникают периодические колебательные движения (вибрация) элементов технологической системы: станок - приспособление - инструмент - деталь. Эти вибрации оказывают вредное действие на процесс резания: увеличивают износ инструмента, деталей станка и шероховатость обработанной поверхности. Для уменьшения вибраций повышают жесткость системы, применяют специальные приспособления - виброгасители.

Ознакомьтесь с понятием точность и качество обработанной поверхности. Чем выше требования, предъявляемые к точности и качеству поверхностей, тем длительнее процесс обработки заготовки и сложнее технологический процесс изготовления. Качество обработанных поверхностей определяет надежность и долговечность деталей и машин в целом.

Анализируя формулу производительности обработки, обратите внимание, что она складывается из следующих этапов: времени основного (технологического), подготовительно-заключительного, вспомогательного и оргтехобслуживания. Основное (технологическое) время затрачивается непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки. Обработку следует вести на таких режимах резания, при которых достигается высокая точность и качество поверхности при оптимальной производительности.

Режущие инструменты работают в условиях больших силовых нагрузок. высоких температур и трения. Поэтому инструментальные материалы должны обладать высокой твердостью, значительной теплостойкостью и износостойкостью, высокой механической прочностью и вязкостью.

Для изготовления режущего инструмента применяют различные инструментальные материалы: инструментальные стали, твердые сплавы, минераллокерамику. абразивные и алмазные материалы. Изучите их характеристики и области применения.

Познакомьтесь с классификацией металлорежущих станков, в основу которой положен технологический метод обработки. По принятой в России классификации станки разделены на десять групп, а каждая группа на десять типов. Особое место в станкостроении занимают станки с программным управлением и многооперационные (обрабатывающие центры).

Изучите условные обозначения механизмов и передач станков, принятые ГОСТом, их назначение и расчетные формулы, характеризующие данную передачу.

Обработка заготовок на станках токарной группы. Ознакомьтесь с особенностями метода точения. Обратите внимание, что на станках токарной группы обрабатывают поверхности заготовок, имеющих форму тел вращения.

Изучите виды и конструкции инструментов и приспособлений для закрепления заготовок, применяемых на токарных станках, и их назначение.

Ознакомьтесь с типами станков. Изучите названия и назначение узлов токарно-винторезного станка. Особое внимание уделите обработке заготовок на токарно-винторезных станках как наиболее универсальных и широко распространенных

Многообразие видов поверхностей заготовок, обрабатываемых на станках токарной группы, привело к созданию большого числа типов токарных резцов. Главным принципом классификации резцов является их технологическое назначение. Различают резцы следующих видов: проходные прямые и упорные для обтачивания наружных цилиндрических и конических поверхностей; расточные проходные и упорные для растачивания сквозных и глухих отверстий; отрезные для отрезания заготовок; резьбовые для нарезания наружных и внутренних резьб; фасонные для обтачивания фасонных поверхностей; прорезные - для протачивания кольцевых канавок; галтельные для обтачивания переходных поверхностей между ступенями валов по радиусу; подрезные для обтачивания плоских торцевых поверхностей.

По характеру обработки резцы делят на черновые, получистовые и чистовые, по направлению движения подачи - на правые и левые. Правые работают с движением подачи справа налево, левые - слева направо. По конструкции резцы делят на целые, с приваренной или припаянной пластиной из режущего материала, со сменными пластинами. Широко применяют резцы с многогранными повторно не затачиваемыми пластинами.

Способы установки и закрепления заготовки, обрабатываемой на токарном станке, зависят от типа станка, вида обрабатываемой поверхности, характеристики заготовки (отношение длины заготовки к диаметру), точности обработки и других факторов.

На токарно-винторезных станках для закрепления заготовок широко используют трехкулачковые самоцентрирующиеся патроны (рисунок 3.3, а). На корпусе 1 патрона расположены три радиальных паза, по которым перемещаются кулачки 2. Патроны применяют для закрепления заготовок при отношении их длины к диаметру l/d < 4, при l/d = 4 - заготовку устанавливают на центрах, а для передачи на нее крутящего момента от шпинделя станка применяют различные поводковые устройства и приспособления.

|

|

|

Рисунок 3.3 - Приспособления для закрепления заготовок на токарных станках |

Для установки заготовки в центрах ее необходимо зацентрировать, т. е. сделать центровые отверстия с торцов вала. Центровые отверстия делают специальными центровочными сверлами. Центры можно разделить на упорные (б), срезанные (в), шариковые (г), обратные (д) и вращающиеся (е).

Упорные центры делают с твердосплавными наконечниками, что повышает их долговечность. Срезанные центры применяют при подрезании торцов заготовки, когда подрезной должен дойти почти до оси вращения заготовки. Шариковые центры используют при обтачивании конических поверхностей заготовки, обратные центры – при обработке заготовок небольших диаметров. Вращающиеся центры применяют при резании с большими сечениями срезаемого слоя металла, когда возникают большие составляющие силы резания, или при обработке на больших скоростях резания [7].

Для установки заготовок втулок, колец и стаканов широко применяют следующие оправки: конические (ж), на которых заготовка удерживается на оправке силой трения на сопряженных поверхностях; цанговые (з) с разжимными упругими элементами – цангами; упругие с гидропластмассой, гофрированными втулками (и), тарельчатыми пружинами и т. д.

Схемы основных видов обработки поверхностей на токарных станках показаны на рисунке 3.4. Они являются типовыми, так как их можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ [7].

Обработка поверхностей осуществляется с продольным или поперечным движением подачи (а). Наружные цилиндрические поверхности обтачивают прямыми (б) или упорными проходными резцами. Заготовки гладких валов обтачивают прямыми (б) или упорными проходными резцами, устанавливая их в центрах. Заготовки ступенчатых валов обтачивают по схемам деления припуска на части или по схемам деления. Для обработки заготовок нежестких валов рекомендуют использовать проходные резцы, у которых главный угол в плане φ = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Py= 0, что снижает деформацию заготовок в процессе обработки и повышает их точность. Наружные (в) и внутренние резьбы нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезаемых резьб. При наладке универсальных токарно-винторезных станков для нарезания резьбы с заданным шагом необходимо предварительно определить числа зубьев тех зубчатых колес, которые устанавливают в кинематическую цепь. Точение длинных пологих конусов (2α = 8 - 10°) производят, смещая в поперечном направлении корпус задней бабки относительно ее основания (г) или используя специальное приспособление - конусную линейку. Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными резцами (д), глухие - упорными (е).

Рисунок 3.4 - Схемы обработки поверхностей заготовок на

токарно-винторезном станке заготовки на части

С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (з) прорезными резцами, фасонные поверхности (и) фасонными стержневыми резцами, короткие конические поверхности - фаски (к) - широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности. Отрезание деталей от заготовки (л) выполняют отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца. Подрезание торцов (н) выполняют специальными подрезными резцами.

На токарно-винторезных станках обработку отверстий выполняют сверлами (м), зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента. Обтачивание наружных и растачивание внутренних конических поверхностей средней длины (ж, о) с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов, при повороте верхнего суппорта

Обработка заготовок на сверлильных станках [7]. Ознакомьтесь с технологическими требованиями к конструкциям обрабатываемых деталей, с характерными особенностями метода сверления. Сверлильные станки предназначены для обработки поверхностей различными режущими инструментами (сверлами, зенкерами. развертками, метчиками). Изучите применяемый режущий инструмент.

К параметрам режима резания при сверлении относят скорость резания v, подачу S и глубину резания t.

Скорость резания

(м/мин) v=πDn/1000,

![]() где

D

-

диаметр

инструмента, мм;

n-

частота вращения инструмента,

мин-1.

Глубина

резания при сверлении t

= 0,5D,

а при рассверливании,

зенкеровании и развертывании отверстия

в заготовке (диаметром d)

t=0,5

(D

- d).

где

D

-

диаметр

инструмента, мм;

n-

частота вращения инструмента,

мин-1.

Глубина

резания при сверлении t

= 0,5D,

а при рассверливании,

зенкеровании и развертывании отверстия

в заготовке (диаметром d)

t=0,5

(D

- d).

Перед обработкой заготовку на сверлильных станках устанавливают с помощью универсальных и специальных приспособлений. Специальные приспособления применяют в крупносерийном и массовом производстве для быстрой и точной установки заготовки относительно инструмента. Каждое такое приспособление, как правило, может быть использовано только для одной заготовки. Универсальные приспособления применяют в единичном и мелкосерийном производстве. К ним относятся, например, машинные тиски, поворотные столы, прижимные планки, призмы.

На сверлильных станках производят сверление, зенкерование, развертывание, зенкование, цекование, нарезание резьбы и обработку сложных комбинированных поверхностей (рисунок 3.5) [7]. Сверлением (а) получают сквозные и глухие цилиндрические отверстия.

Рассверливание (б) спиральным сверлом производят для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. Зенкерование (в) также применяют для увеличения диаметра отверстия заготовки. В отличие от рассверливания зенкерование обеспечивает большую производительность и точность обработки.

Развертыванием (г) получают высокую точность и малую шероховатость обработанной поверхности. Развертывают цилиндрические и конические отверстия. Для развертывания конических отверстий цилиндрические отверстия в заготовке сначала обрабатывают коническим ступенчатым зенкером (м), затем конической разверткой (н) со стружкоразделительными канавками и окончательно - конической разверткой (о) с гладкими режущими кромками.

Рисунок 3.5 - Схемы обработки поверхностей на сверлильных станках

Зенковкой обрабатывают конические (е) углубления под головки болтов и винтов. Некоторые зенковки имеют направляющую часть, которая обеспечивает соосность конического углубления и основного отверстия. Цекованием обрабатывают цилиндрические углубления (д) и торцовые плоскости (ж, з), которые являются опорными поверхностями головок болтов, винтов, гаек. Перпендикулярность торца по отношению к основному отверстию достигается наличием направляющей части у цельной цековки (д, ж) и у пластинчатого резца (з). Нарезание резьбы (к), производят метчиком. Комбинированным инструментом получают сложные поверхности (и, л).

Рассмотренные работы выполняют не только на сверлильных станках. Они

могут быть осуществлены на всех станках, исполнительные органы которых могут обеспечивать вращательное главное движение и поступательное движение подачи (токарных, фрезерных, расточных и др.). Это позволяет уменьшить цикл изготовления детали, сократить потребное оборудование и увеличить производительность труда.

Обработка заготовок на фрезерных станках [7]. Ознакомьтесь с особенностями метода фрезерования. Фрезерованием обрабатывают горизонтальные, вертикальные, наклонные и фасонные плоскости, уступы и пазы различного профиля. Обработку ведут многолезвийными режущими инструментами - фрезами, номенклатура которых очень велика и зависит от технологического назначения.

Изучите методы и типы фрезерных станков, элементы и геометрию цилиндрической и торцовой фрез; приспособления для обработки заготовок. Делительные головки, используемые на фрезерных станках, служат для деления заготовок на части при фрезеровании пазов, зубьев, а также для непрерывного их вращения при фрезеровании винтовых поверхностей.

Скоростью резания при фрезеровании является окружная скорость фрезы (м/мин): v=πDфn/1000, где Dф - диаметр фрезы, мм; n - частота вращения фрезы, мин-1.

Подачу определяют как расстояние, на которое перемещается обрабатываемая заготовка относительно фрезы за время углового поворота фрезы на один зуб (Sz, мм/зуб) или за время одного оборота фрезы (So, мм/об). В общем случае глубину резания t (мм) определяют как расстояние между обработанной и обрабатываемой поверхностями заготовки, а ширину фрезерования В как ширину поверхности, фрезеруемой за один рабочий ход.

Для обработки заготовку устанавливают и закрепляют на столе станка. При небольшом масштабе производства для этого применяют универсальные приспособления (машинные тиски, прижимные планки). При массовом производстве заготовки закрепляют в специальных приспособлениях.

При обработке заготовок на горизонтально-фрезерном станке, как правило, используют продольное движение подачи, поперечное и вертикальное движения подачи используют реже. На вертикально-фрезерном станке применяют продольное и поперечное движения подачи в зависимости от пространственного расположения обрабатываемой поверхности. Вертикальное движение подачи при обработке заготовок на этом станке обычно используют как установочное.

На рисунке 3.6 представлены схемы обработки поверхностей на универсально-фрезерных станках [7].

Рисунок 3.6 - Схемы обработки поверхностей на универсальных

фрезерных станках

Вертикальные плоскости на горизонтально-фрезерном станке (а), фрезеруют торцовыми насадными фрезами или фрезерными головками, а на вертикально-фрезерном (г) - концевыми фрезами. Большие по высоте вертикальные плоскости удобнее обрабатывать на горизонтально-фрезерном станке с использованием вертикального движения подачи. Для обработки небольших по высоте вертикальных плоскостей на горизонтально-фрезерном станке можно использовать концевые и дисковые фрезы.

Горизонтальные плоскости обрабатывают цилиндрическими фрезами на горизонтально-фрезерном станке (б) и торцевыми насадными фрезами на вертикально-фрезерном станке (в). Чаще горизонтальные плоскости обрабатывают торцовыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавную безвибрационную обработку. Торцовой фрезой при последовательных рабочих ходах обрабатывают горизонтальную плоскость значительной ширины. Узкие горизонтальные плоскости фрезеруют концевыми фрезами.

Наклонные плоскости небольшой ширины можно получить на горизонтально-фрезерном станке одноугловой фрезой (д). Широкие наклонные плоскости удобнее обрабатывать на вертикально-фрезерном станке с поворотом шпиндельной головки (е) торцовой насадной или концевой фрезами. Уступы и прямоугольные пазы на горизонтально-фрезерном станке обрабатывают соответственно дисковыми двусторонними (ж) и трехсторонними (и) фрезами, а на вертикально-фрезерном - концевыми (з, к). При вертикальном расположении уступов и прямоугольных пазов их можно обрабатывать концевой фрезой на горизонтально-фрезерном станке.

Фасонные поверхности с криволинейной образующей и прямолинейной направляющей удобнее обрабатывать фасонными фрезами на горизонтально-фрезерном станке (л). Пазы типа "ласточкин хвост" и Т-образные обрабатывают на вертикально-фрезерных станках. Сначала фрезеруют прямоугольный паз концевой фрезой, а затем концевой одноугловой (м) фрезой или фрезой для Т-образных пазов (р). На горизонтально-фрезерном станке шпоночные пазы фрезеруют дисковыми фрезами (о), а на вертикально-фрезерных - концевыми (п). Одновременную обработку нескольких поверхностей на горизонтально-фрезерных станках производят набором фрез (н).

В наборе следует использовать фрезы с отношением диаметров не более 1,5, чтобы их скорости резания были примерно одинаковы.

Обработка заготовок на шлифовальных станках. Ознакомьтесь с характерными особенностями метода шлифования. Шлифование - один из распространенных методов окончательной обработки заготовок абразивными инструментами. Изучите характеристику шлифовальных кругов. Обратите внимание на износ и правку инструментов. Шлифование целесообразно применять для получения высокой точности и качества поверхности, а также для обработки высокотвердых материалов.

Обратите внимание на широкую универсальность кругло- и плоскошлифовальных станков. Изучая внутришлифовальные станки, рассмотрите формообразовании внутренних цилиндрических поверхностей в неподвижной и во вращающейся заготовках. Первый способ применяют при шлифовании отверстий в крупных заготовках сложной формы.

Бесцентрово-шлифовальные станки применяют для обработки большой партии одинаковых деталей. Заготовки обрабатывают в незакрепленном состоянии и для них не требуется центровых отверстий. Заготовки ступенчатой формы или с фасонными поверхностями шлифуют с поперечной подачей. Изучите сущность ленточного шлифования. Методы отделочной обработки поверхностей. Ознакомьтесь с характерными особенностями метода отделки поверхностей. Отделочные методы применяют для окончательной обработки, повышения точности и уменьшения шероховатости поверхностей, повышения надежности работы деталей машин. Отделочные методы обработки поверхностей (притирка, полирование, обработка абразивными лентами, абразивно-жидкостная обработка, хонингование, суперфиниширование) основаны на применении мелкозернистых абразивных порошков и паст, а также специальных инструментов.

Особенность кинематики процесса отделочных методов обработки - сложное относительное движение инструмента и заготовки, при котором траектории движения абразивных зерен не повторяются.

Методы отделки зубьев зубчатых колес повышают эксплуатационные качества зубчатых передач (плавность работы, усталостную прочность, бесшумность). При отделочных методах обработки зубьев зубчатых колес шевингованием, шлифованием и хонингованием боковые поверхности зубьев профилируются методами обкатки или копирования. Шевингование применяют для окончательной обработки сырых (незакаленных) зубчатых колес, а шлифование и хонингование - закаленных.

Формообразование поверхностей методами упрочняющей обработки Чистовая обработка поверхностей пластическим деформированием ведется в холодном состоянии под действием сил, приложенных к инструменту, и основана на свойстве металлов пластически деформироваться. Поверхность заготовки принимает требуемые формы и размеры в результате перераспределения элементарных объемов материала под воздействием инструмента. Исходный объем заготовки остается постоянным.

Метод обработки пластическим деформированием обеспечивает снижение шероховатости поверхности, повышает твердость, износостойкость, усталостную прочность и долговечность обрабатываемых поверхностей и деталей в целом.

Запомните формообразующие способы обработки: накатывание рифлений, резьб, зубчатых колес, шлицевых валов.

Алмазным "выглаживанием" достигаются высокие эксплуатационные свойства обрабатываемой поверхности; возможна обработка тонкостенных деталей и деталей сложной конфигурации. Изучите способы упрочняющей обработки деталей машин с целью повышения износостойкости.

Электрофизические и электрохимические методы обработки. Ознакомьтесь с физической сущностью электрофизических и электрохимических методов обработки, которые применяют для обработки высокопрочных, весьма вязких, токопроводящих материалов, неметаллов и других труднообрабатываемых материалов.

Электроэрозионные методы обработки электроискровая, электроимпульсная, анодно-механическая, электроконтактная основаны на явлении электрической эрозии, т. е. разрушении материалов под действием непрерывных электрических разрядов. Обратите внимание на электроды, которые изготовляют по форме обрабатываемых поверхностей.

Электрохимические методы обработки (электрохимическое полирование, электрохимическая размерная обработка, электроабразивная и электроалмазная) основаны на явлении анодного растворения металла заготовки при электролизе.

Анодно-механическая обработка основана на сочетании электротермических и электрохимических процессов и занимает промежуточное место между электроэрозионными и электрохимическими методами.

Сущность химической обработки заключается в направленном разрушении металлов и сплавов травлением их в растворах кислот и щелочей. Химическим травлением получают ребра жесткости, канавки и другие поверхности в тонкостенных деталях.

Обратите внимание на формообразование поверхностей ультразвуковыми методами обработки - удаление материала абразивными зернами, находящимися во взвешенном состоянии в жидкости и получающими большие ускорения под действием магнитострикционного эффекта. Ультразвуковые колебания режущего инструмента широко применяют при обработке заготовок на шлифовальных, сверлильных, токарных и других станках. Они снижают пластическую деформацию срезаемого слоя, уменьшают силы резания, повышают качество обработанной поверхности и производительность обработки.

Изучая формообразование поверхностей светолучевыми методами, отметьте, что обработка электронным лучом основана на местном нагреве поверхности металла за счет бомбардировки обрабатываемой поверхности потоком электронов, сфокусированных электромагнитными линзами.

Светолучевая (лазерная) обработка основана на использовании оптических квантовых генераторов света и заключается в местном нагреве поверхности металла фотонами, сфокусированными оптическими линзами.

Обработка плазменной струей основана на использовании высокой температуры плазмы, получаемой в плазмотронах и направленной на обрабатываемую поверхность.