- •Пояснительная записка к курсовой работе по опри

- •Содержание Введение……………………………………………………………………………3i. Расчет токарного резца со смп……………………………………………..4

- •2.1 Исходные данные………………………………………………………….10

- •3.1 Исходные данные…………………………………………………………17

- •Введение

- •I. Расчет токарного резца со смп.

- •1.1 Исходные данные

- •1.2 Расчет геометрии резца

- •Размеры и геометрические параметры пластины

- •1.3 Выбор посадочных размеров под пластину

- •1.4 Выбор метода крепления пластины и сечения резца

- •1.5 Расчет на прочность и жесткость державки резца

- •II Расчет размеров профиля зубьев и конструктивно-геометрических параметров червячной фрезы

- •2.1 Исходные данные

- •2.2 Расчет дополнительных технологических параметров сопряженных зубчатых колес

- •2.3 Расчет профиля и конструктивно - геометрических параметров червячной фрезы

- •III Расчет блока плоских протяжек

- •3.1. Исходные данные

- •3.2 Расчет плоских протяжек

- •Размеры профиля черновой протяжки для обработки поверхностей I, IV

- •Размеры профиля черновой протяжки для обработки поверхностей II, III

- •Количество и размеры зубьев всего комплекта

- •Количество и размеры зубьев всего комплекта

- •Список литературы

III Расчет блока плоских протяжек

3.1. Исходные данные

Обрабатываемый материал С418;

Длина заготовки, lи 55мм;

Припуск на обработку заготовку, А 2+0,3мм;

Шероховатость, Ra 1,25мм;

Д опуск,

δ

0,1мм.

опуск,

δ

0,1мм.

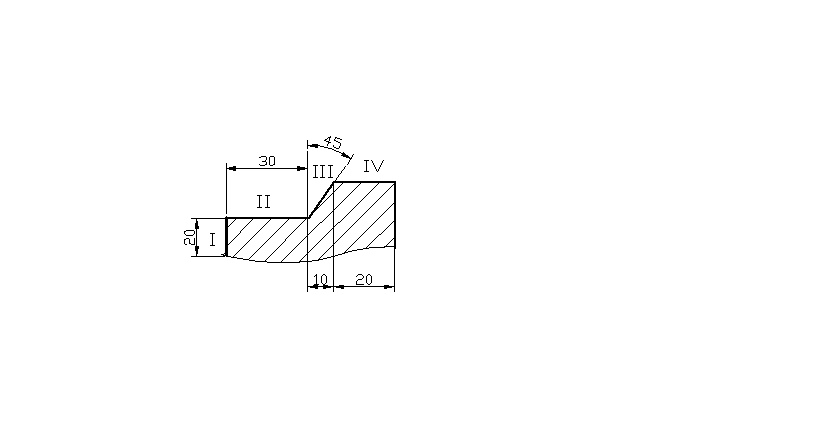

Рис. 3.1. Обрабатываемая заготовка

3.2 Расчет плоских протяжек

Выбираем последовательность обработки поверхностей. Вначале одновременно обрабатываем поверхности I и IV, затем – III и II. Это даст возможность сократить длину рабочего хода и уменьшить время обработки.

Для обработки поверхностей I и IV принимаем трапециидальную схему резания с углом наклона зубьев w = 0, а для обработки поверхностей II и III профильную схему резания (так как в изготовлении сложного профиля протяжки ее легче изготовить) с углом наклона зубьев: для обработки поверхности II: w = 0, а для поверхности III: w = γ = 10˚.

Определяем осевой шаг зубьев:

![]() (3.1)

(3.1)

По табл. 1.1 [2, стр.8] принимаем t0 = 12мм;

Определяем шаг зуба по нормали и глубину зубьев по табл. 1.1 [2, стр.8]:

tH I,II,IV = t0 = 12мм (w = 0) и h = 4,5мм;

tH III = 11,8мм и h = 4,5мм;

Определяем предварительную суммарную длину одновременно работающих лезвий:

∑Бn = lu / to ∙ B / cos w · 1 / Zc , (3.2)

где В – ширина протягиваемой плоскости;

Zc – число зубьев в секции; для трапециидальной схемы резания /Zc = 2 /, для профильной - /Zc = 1/, [2, стр.35]

∑БI,IV = 55 / 12 ∙ 20 / cos 0 ∙ ½ = 50мм;

∑БII = 55 / 12 ∙ 30 / cos 0 ∙ 1 = 150мм;

∑БIII = 55 / 12 ∙ 10 / cos 45 ∙ cos 10 · 1 = 65,8мм;

Определяем предварительную расчетную силу протягивания:

-

определяем подачу, допускаемую условиями сворачивания и размещения стружки:

Sc = F / K1 · lu (3.3)

где К1–коэффициент размещения: при Sc< 0,1–K1=3, при Sc >0,1мм –К1=2,5;

F – площадь впадины, F = 32мм2 [2, стр.15]

Sc = 32 / 2,5 · 55 = 0,23мм;

Т.о. для трапециидальной схемы резания Sc = 0,1мм [2, стр.15];

- Определяем наибольшую подачу:

для трапециидальной схемы резания Scx = 0,4мм [2, стр.38];

для профильной схемы резания Scx = 0,15мм [2, стр.38];

- Определяем силы резания для каждой обрабатываемой поверхности:

P = p · Sлим · ∑Бn, (3.4)

где p · Sлим – сила резания, приходящаяся на 1мм длины лезвия при подаче, равной лимитирующей,

p · Sлим т = 395Н/мм при НВ< 180, табл 1.7 [2, стр.18];

p · Sлим п = 207Н/мм при НВ< 180, табл1.7 [2, стр.18];

PI,IV = 395 · ∑БI,IV = 395 ∙ 50 = 19750H;

PII = 207 · ∑БII = 207 ∙ 150 = 31050H;

PIII = 207 · ∑БIII = 207 ∙ 65,8 = 13620,6H;

- Определим суммарное значение силы резания по участкам протяжного блока:

P1 = PI + PIV = 19750 + 19750 = 39500H;

P2 = PII + PIII = 31050 + 13620,6 = 44670,6H;

- Определяем тяговую силу станка при протягивании:

Pст = Pn max/ 0,7 = P2/ 0,7 = 44670,6 / 0,7 = 63815,14H; (3.5)

- Определяем модель станка:

по табл 1.14 [2, стр.24] выбираем вертикально-протяжной станок модели 7Б74, Рст = 100КН, а длина хода рабочего стола lхс = 1250мм;

- Определяем высоту протяжки по нулевому зубу: Н0 = 30мм;

Принимаем припуск Апроф = 0, т.е. считаем, что поверхности перед протягиванием уже предварительно обработаны.

- Определяем припуск, срезаемый основной частью комплекта:

А0 = А – Апроф – Ач – Аперех, (3.6)

где А – заданный припуск на обработку заготовки, А = 2+0,3+0,1=2,4мм;

Ач – припуск на обработку чистовой протяжки, Ач = 0,25мм [2, стр.37];

Аперех – припуск для переходной секции, Аперех = (0,6 –0,4)Sлим (3.7)

Аперех т = 0,6 ∙ 0,23 = 0,14мм;

Аперех п = 0,6 ∙ 0,1 = 0,06мм;

А0 т = 2,4 – 0 – 0,25 – 0, 14 = 2,01мм;

А0 п = 2,4 – 0 – 0,25 – 0,06 = 2,09мм;

Определение комплекта, с которого следует вести дополнительный расчет:

На первом участке блока протяжек работают два одинаковых комплекта, поэтому расчет проводим для одного из них.

На втором участке работает только один комплект протяжек, который и будем рассчитывать.

Определяем подачу, допускаемой силы резания для всех участков:

p ∙ Sp = Pст ∙ 0,7/ ∑Бn , (3.8)

p ∙ Sp1 = 100 ∙ 103 ∙ 0,7/ (50 +50) = 700Н/мм; по табл 1.7 [2, стр.18] Sp1 = 0,5мм;

p ∙ Sp2 =100 ∙ 103 ∙ 0,7/(150+65,8)=325Н/мм; по табл 1.7 [2, стр.18] Sp1 = 0,18мм;

Определение лимитирующей подачи Sлим:

из трех подач: Sc, Scx, Sp выбираем самую наименьшую. Самая наименьшая для всех участков является Sc: Sc проф = 0,1мм/зуб, Sc трап = 0,23мм/зуб;

Выбор оптимального варианта шага зубьев комплекта протяжек для первого участка:

Таблица 3.1

Таблица вариантов для первого участка

|

№ вар. |

t0 |

h |

Sp |

Sc |

Scк |

Sлим |

Zc |

A0 |

|

|

|

1 |

12 |

4,5 |

0,5 |

0,23 |

0,4 |

0,23 |

2 |

2,01 |

18 |

216 |

|

2 |

10 |

3,5 |

0,4 |

0,13 |

0,4 |

0,13 |

2 |

2,01 |

31 |

310 |

|

3 |

14 |

5,5 |

0,5 |

0,27 |

0,4 |

0,27 |

2 |

2,01 |

16 |

224 |

Так как число зубьев 18 и длина комплекта черновой протяжки в первом варианте меньше, чем в остальных, то принимаем: Sлим = 0,23мм/зуб, Zp = 18, lp = 216мм – он наиболее экономичен.

Выбор оптимального варианта шага зубьев комплекта протяжек для второго участка:

Таблица 3.2

Таблица вариантов для второго участка

|

№ вар. |

t0 |

h |

Sp |

Sc |

Scк |

Sлим |

Zp |

Ap |

|

|

|

1 |

12 |

4,5 |

0,18 |

0,10 |

0,15 |

0,10 |

1 |

2,09 |

21 |

252 |

|

2 |

10 |

3,5 |

0,14 |

0,08 |

0,15 |

0,08 |

1 |

2,09 |

27 |

270 |

|

3 |

14 |

5,5 |

0,24 |

0,12 |

0,15 |

0,12 |

1 |

2,09 |

18 |

252 |

Так как число зубьев и длина комплекта в третьем варианте меньше, чем в остальных, то принимаем: Sлим = 0,12мм/зуб, Zp = 18, lp = 252мм – он наиболее экономичен.

Выбираем конструкцию и размеры профиля протяжек:

-

трапециидальная схема резания:

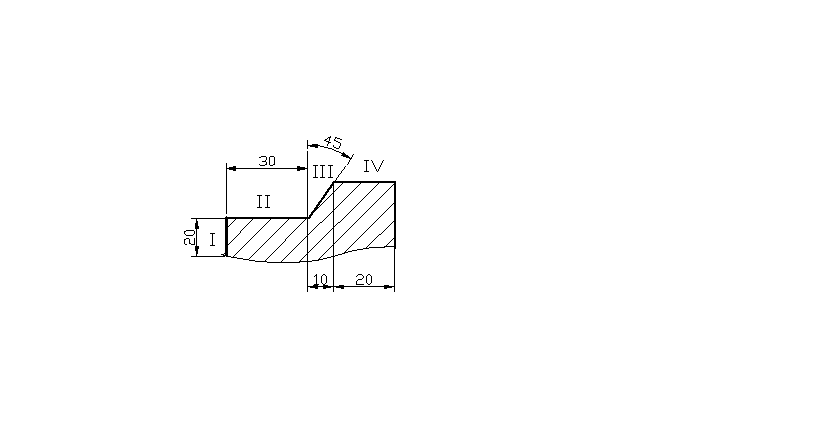

Рис. 3.2 Профиль черновой протяжки для обработки поверхностей I, IV (А – трапециидальная часть, Б – сплошная часть)

Размеры профиля протяжки (рис. 3.2):

h1 – глубина трапециидального шлица [2, стр.21];

В – ширина протягиваемой плоскости;

е – величина перекрытия на одну сторону [2, стр.16];

u1 – расстояние до первой впадины;

δ – ширина при вершине шлица [2, стр.19];

β – угол профиля шлица [2, стр.21];

Заносим все размеры в таблицу 3.3:

Таблица 3.3