- •В.В. Коробков Детали машин и основы конструирования (Курс лекций)

- •Правообладатели

- •Инструкция

- •Тема 1. Общие сведения о деталях машин Лекция № 1. Общие сведения о деталях машин

- •Тема 2. Механические Передачи. Лекция № 2. Ременные передачи.

- •Тема 2. Механические передачи Лекция № 3. Цепные передачи (цп)

- •Тема 2. Механические передачи Лекция № 4. Общие сведения о зубчатых передачах (зп)

- •Тема 2. Механические передачи Лекция № 5. Цилиндрические и конические зубчатые передачи (цкзп)

- •Тема 2. Механические передачи Лекция № 6. Червячные передачи (чп)

- •Тема 2. Механические передачи Лекция № 7. Червячные передачи (продолжение) (чп)

- •Тема 2. Механические передачи Лекция № 8. Планетарные и волновые передачи.

- •Тема 3. Валы и подшипники Лекция № 9. Валы и Оси (ВиО)

- •Тема 3. Валы и подшипники Лекция № 10. Подшипники скольжения (пс)

- •Тема 3. Валы и подшипники Лекция № 11. Подшипники качения (пк)

- •Тема 4. Соединения Лекция № 12. Неразъёмные соединения (нс)

- •Тема 4. Соединения Лекция № 13. Резьбовые соединения (рс)

- •Тема 4. Соединения Лекция № 14. Разъёмные соединения для передачи крутящего момента

- •Тема 5. Корпусные детали, смазочные и уплотняющие устройства Лекция № 15. Корпусные детали смазочные и уплотняющие устройства.

- •Тема 6. Муфты Лекция № 16. Механические муфты

- •Тема 7. Упругие элементы машин Лекция № 17. Упругие элементы машин

- •Приложение 1 основные понятия о взаимозаменяемости, допусках и посадках

- •Единая система допусков и посадок (есдп)

- •Допуски и посадки подшипников качения

- •Допуски и посадки шпоночных соединений

- •Шероховатость поверхности

- •Приложение 2 Система отверстия (Поля допусков предпочтительного применения выделены темным)

Приложение 1 основные понятия о взаимозаменяемости, допусках и посадках

При производстве, эксплуатации и ремонте изделий принцип взаимозаменяемости имеет важное значение.

Взаимозаменяемость свойство составной части изделия, обеспечивающее возможность ее применения взамен другой подобной с сохранением заданного качества изделия, в состав которого она входит.

Необходимо различать 4 вида взаимозаменяемости:

-

полная взаимозаменяемые однотипные детали изделия могут быть изготовлены и установлены «на свое место» без всякой дополнительной обработки (подшипники, крепежные изделия);

-

неполная взаимозаменяемость обеспечивается в среднем, на основе теоретико-вероятностных расчетов (широко применяется в массовом производстве);

-

групповая детали изготавливаются на распространенном станочном оборудовании с технологически выполнимыми на данном оборудовании допусками, перед установкой сопрягаемые детали сортируются на несколько размерных групп, а на сборку подаются детали с одинаковым номером группы (поршни, гильзы цилиндров и поршневые кольца двигателей внутреннего сгорания);

-

обеспечиваемая посредством регулирования и подгонки в этом случае указывается деталь или её элемент, подвергаемые пригоночной доработке в процессе сборки, или вводятся регулировочные детали, называемые компенсаторами.

Обеспечению взаимозаменяемости посвящено значительное число стандартов, большая часть которых объединена в две системы: ЕСДП – «Единая система допусков и посадок» и ОНВ – «Основные нормы взаимозаменяемости». ЕСДП охватывает допуски гладких элементов деталей и посадки, образуемые при соединении по ним (плоскость, цилиндр, сфера). ОНВ регламентируют допуски и посадки шпоночных, шлицевых, резьбовых и конических соединений, а также зубчатых передач и колес.

Допуски характеризуют точность изготовления размерных характеристик детали, а посадки характеризуют характер и качество сопряжения соединяемых деталей. Допуски и посадки указываются на рабочих и сборочных чертежах, чертежах общих видов и в другой технической документации.

Основным документом, регламентирующим размеры и качество изготовления детали является ее рабочий чертеж. Размеры элементов детали делятся на номинальные те, которые проставляются непосредственно на чертеже, действительные размеры, полученные фактически после изготовления детали, и предельные те размеры, выход за которые действительного размера приводит к нарушению взаимозаменяемости или работоспособности детали. Номинальные размеры, проставляемые на чертеже, регламентированы ГОСТ 6636, который включает четыре ряда основных размеров (в порядке предпочтения: Ra5, Ra10, Ra20, Ra40) и один ряд дополнительных размеров. Чем ниже номер ряда, тем более крупная градация размеров в нем используется (табл. П1.1). Размеры, меньшие 1 мм и большие 10 мм, можно получить умножением размеров табл. П1.1 на соответствующую степень десяти (10-1; 10-2; 10; 102 и т.д.).

Предельные размеры, в свою очередь, делятся на наименьшие предельные размеры и наибольшие предельные размеры.

Таблица П1.1.

Ряды

основных нормальных линейных размеров,

мм

Ряд

Размеры

Ra5

1,0

Ra10

1,0

1,2

Ra20

1,0

1,1

1,2

1,4

Ra40

1,0

1,05

1,1

1,15

1,2

1,3

1,4

1,5

Ряд

Размеры

Ra5

1,6

Ra10

1,6

2,0

Ra20

1,6

1,8

2,0

2,2

Ra40

1,6

1,7

1,8

1,9

2,0

2,1

2,2

2,4

Ряд

Размеры

Ra5

2,5

Ra10

2,5

3,2

Ra20

2,5

2,8

3,2

3,6

Ra40

2,5

2,6

2,8

3,0

3,2

3,4

3,6

3,8

Ряд

Размеры

Ra5

4,0

Ra10

4,0

5,0

Ra20

4,0

4,5

5,0

5,6

Ra40

4,0

4,2

4,5

4,8

5,0

5,3

5,6

6,0

Ряд

Размеры

Ra5

6,3

Ra10

6,3

8,0

Ra20

6,3

7,1

8,0

9,0

Ra40

6,3

6,7

7,1

7,5

8,0

8,5

9,0

9,5

Предельные отклонения проставляются справа от номинального размера в виде надстрочного и подстрочного индексов. Верхнее предельное отклонение всегда ставится вверху, нижнее - внизу (независимо от их знаков). Если одно из предельных отклонений равно нулю, то оно на чертеже не ставится.

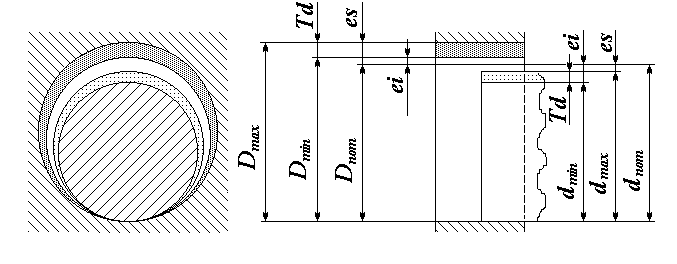

Все размеры деталей принято делить на 3 группы: Охватывающие, которым присвоено общее название отверстие; охватываемые, которые объединены общим названием вал, и ступенчатые размеры, относимые к прочим. Охватывающие это размеры, измеряемые поверхности которых смотрят внутрь, одна на другую (обычно обозначаются буквой «D» - D, Dmin, Dmax). Охватываемые это размеры, измеряемые поверхности которых смотрят наружу, в противоположные стороны (обычно обозначаются буквой «d» - d, dmin, dmax). Ступенчатые (прочие) это размеры, измеряемые поверхности которых направлены в одну сторону.

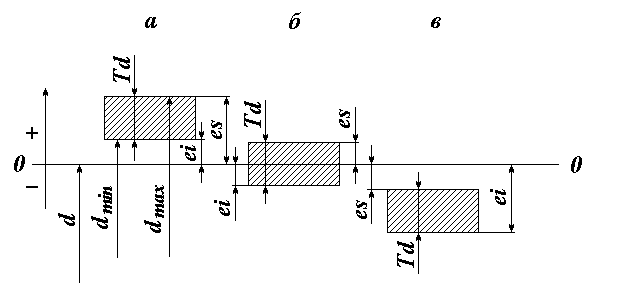

Рис. П1.2. Схема

расположения полей допусков вала

относительно нулевой линии (номинальной

поверхности):

а -выше;

б

- симметрично; в

- ниже; ei

- нижнее отклонение;

es

- верхнее отклонение; Td

- поле допуска размера.

Рис. П1.1.

Схема расположения полей допусков при

посадке с зазором;

Dnom,

Dmax,

Dmin

- номинальный,

максимальный и минимальный диаметры

отверстия;

dnom,

dmax,

dmin

- номинальный,

максимальный и минимальный диаметры

вала;

es

- верхнее

отклонение, ei

- нижнее

отклонение размера;

Td

- поле допуска

размера.

Размерную зону между верхним предельным отклонением и нижним предельным отклонением называют полем допуска (Td, рис. П1.1, П1.2). Для наглядности сравнения полей допусков их принято изображать графически в форме прямоугольников на плоскости (рис. П1.2), где отклонения откладываются по вертикали от нулевой линии, соответствующей номинальному размеру детали. Отклонения на таких диаграммах обычно изображаются в микронах (110-6 м) с применением необходимого масштаба.