- •Материаловедение:

- •Введение

- •Организация выполнения лабораторных работ

- •3. Количество опытов и ошибка измерений

- •Классификация материалов и их свойств

- •Порядок выполнения работы:

- •1.1. Основы выполнения работы

- •Варианты работы

- •Содержание отчета

- •1. Классификация материалов

- •2. Определение плотности материалов

- •Образцы материалов:

- •Порядок выполнения работы:

- •Плотность материала

- •Упругость материала

- •2.4. Ультразвуковой метод определения модуля упругости Юнга

- •Содержание отчета

- •3. Тепловые характеристики материалов

- •Введение

- •Методика исследования

- •3.2. Расчет теплоты на фазовые превращения материалов

- •Содержание отчета

- •4. Влияние влажности материалов на их теплопроводность

- •Порядок выполнения работы:

- •Влажность и теплопроводность материалов

- •4.2. Методика исследования

- •4.2.1. Подготовка образцов

- •4.3.2. Измерение влажности песка и древесины

- •4.2.3. Измерение теплопроводности материалов

- •4.3. Выявление функциональных зависимостей

- •Содержание отчета

- •5. Свойства металлов и сплавов

- •Порядок выполнения работы:

- •Введение

- •5.1. Химический состав

- •5.2. Макро- и микроструктура металлов и сплавов

- •5.3. Технологические свойства

- •5.4. Механические характеристики металлов и сплавов

- •5.5. Определение ударной вязкости сталей

- •5.6. Определение твердости материалов

- •5.7. Определение упругости, пластичности и прочности материалов

- •Содержание отчета

- •6. Определение комплекса физико - механических свойств строительных материалов

- •Образцы материалов:

- •Введение

- •Методика исследования

- •6.2. Этапы выполнения работы

- •Содержание отчета

- •1. Определение плотности материала

- •2. Результаты определения и анализа свойств материалов «своей» группы…

- •3. Сводные таблицы характеристик материалов (заполнять все таблицы) Металлы

- •Каменные материалы

- •Древесина

- •Теплоизоляционные материалы

- •4. Сводные результаты по всем материалам

- •7. Сварка и монтаж пластмассовых труб

- •Порядок выполнения работы:

- •Введение

- •Виды пластмассовых труб

- •7.1.1. Полиэтиленовые трубы

- •7.1.2. Полипропиленовые трубы

- •7.1.3. Металлополимерные трубы

- •7.1.4. Стеклопластиковые трубы

- •Способы сварки и монтажа пластмассовых труб

- •Раструбная сварка труб термическим аппаратом

- •Стыковая сварка машиной с-160

- •Оценка качества сварки труб

- •7.5. Сварка труб термопластом Ондин

- •Содержание отчета

- •Диаграмма состояний системы железо-углерод. Термообработка сталей

- •Порядок выполнения работы:

- •Введение

- •8.1. Диаграмма состояний Fe-c

- •8.2. Термическая обработка стали

- •8.3. Взаимосвязь диаграммы Fе- с с тепловыми процессами при сварке

- •Содержание отчета

- •9. Углеродистые и легированные стали

- •Введение

- •9.1. Углеродистые стали

- •9.2. Легированные стали

- •9.3. Расшифровка марок сталей

- •9.4. Применение углеродистых и легированных сталей

- •Содержание отчета

- •10. Цветные металлы и сплавы

- •Порядок выполнения работы:

- •Введение

- •Классификация цветных металлов и сплавов

- •Медные сплавы

- •Алюминиевые сплавы

- •10.5. Методика исследования

- •Содержание отчета

- •11. Оборудование и технология ручной электродуговой сварки

- •Порядок выполнения работы:

- •Введение

- •11.1. Источники электропитания

- •11.1.1. Сварочные трансформаторы

- •11.1.2. Источники постоянного тока

- •11.2. Технологическая оснастка

- •В настоящее время имеются защитные маски типа «Хамелеон», изменяющие светопроницаемость стекла.

- •11.3. Снятие нагрузочной характеристики сварочного трансформатора

- •11.4. Плавящие электроды

- •11.5. Определение коэффициента наплавки

- •Определение ферритной фазы

- •11.6. Расчет режимов электродуговой сварки деталей

- •Содержание отчета

- •Материалы, оборудование и технология газовой сварки

- •Введение

- •Газы, применяемые при сварке

- •Кислород

- •12.2. Ацетиленовые генераторы

- •Кислородные баллоны и редукторы

- •12.4. Сварочные горелки и кислородные резаки

- •12.5. Сварочная проволока

- •12.6. Технология ацетилено-кислородной сварки

- •Сварка сталей

- •Сварка алюминия

- •Сварка меди

- •Пайка меди

- •12.7. Основные правила безопасности труда при ацетилено - кислородной сварке

- •12.8. Сварка и резка металлов с помощью установки лига-02

- •Содержание отчета

- •13. Электроконтактная точечная сварка

- •Порядок выполнения работы:

- •Введение

- •13.1 Машина контактной сварки мт-601

- •13.2. Ручной аппарат контактной сварки акс-1

- •13.3. Влияние технологических параметров на качество сварки

- •Содержание отчета

- •14. Сборка деталей

- •Оборудование, инструмент и материалы:

- •Порядок выполнения работы:

- •Введение

- •14.1. Измерительный инструмент

- •14.2. Резьбовые соединения

- •14.3. Нарезание резьбы

- •14.4. Заклепочные соединения

- •14.5. Пайка деталей

- •14.6. Крепление деталей шурупами, гвоздями и дюбелями

- •Содержание отчета

- •Температура пайки …ºС. Качество пайки….

- •15. Деловая игра «Резка металлов» Цель работы: Освоить стратегию выбора рационального способа резки металлов. Порядок выполнения работы:

- •Введение

- •15.1. Анализ достоинств и недостатков различных способов резки проката для конкретных производственных условий

- •15.2. Ранжирование технологических процессов резки проката в сводную табл. 15.1 для каждого способа резки сначала проставляем сумму прямых рангов:

- •15.3. Выбор рационального способа резки детали

- •Содержание отчета

- •15.1. Анализ достоинств и недостатков различных способов резки проката для конкретных производственных условий 140

- •15.2.Ранжирование технологических процессов резки проката 141

- •15.3. Выбор рационального способа резки детали 141

- •Приложение 3 Плотность, пористость и коэффициенты водопоглащения материалов

-

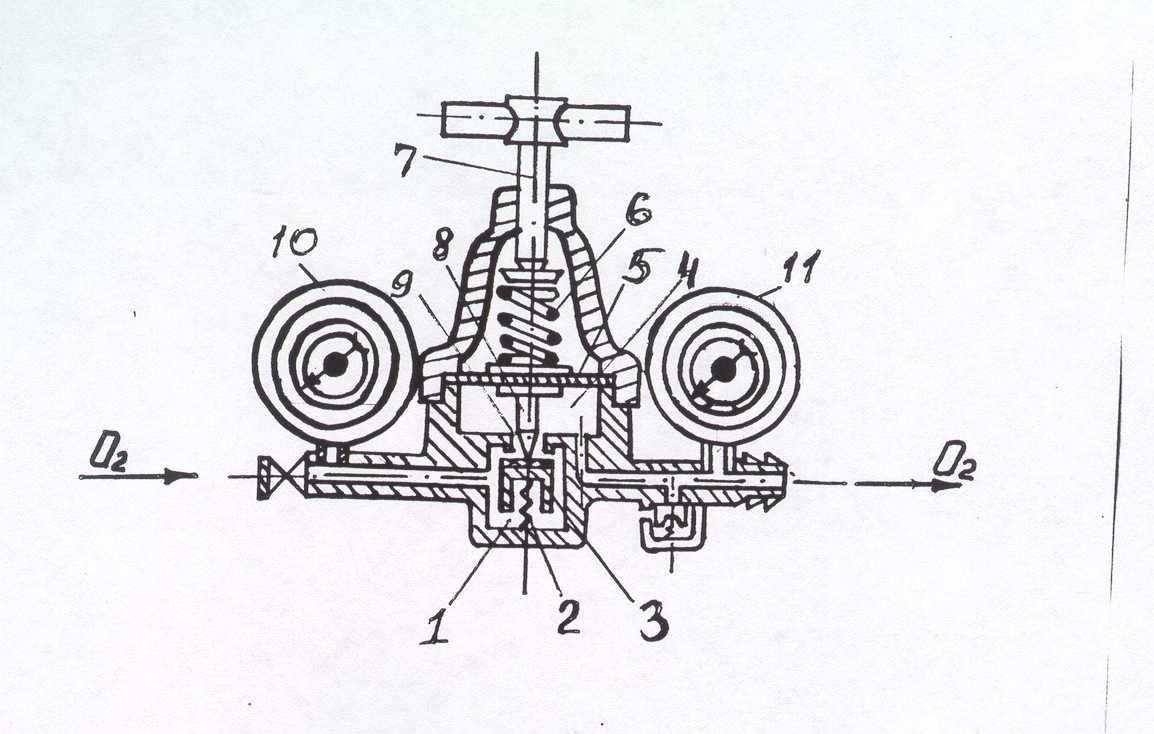

Кислородные баллоны и редукторы

Кислородный баллон — это цилиндрический сосуд, изготовленный из стальной цельнотянутой трубы. В верхней части его на горловине имеется внутренняя коническая резьба, куда ввинчивается запорный латунный вентиль. На горловину устанавливается предохранительный колпак, а на днище имеется башмак для устойчивости баллона.

Для получения постоянного рабочего давления кислорода высокое давление снижают и автоматически регулируют посредством редуктора (рис. 12.2). При завертывании винта 7 пружина 6 давит на мембрану 5, штифт 8, клапан 3 и пружину 2, отверстие 9 открывается, и кислород из баллона, поступая в камеру высокого давления 1, переходит в камеру низкого давления 4 и затем проходит в горелку.

С

Рис.

12.2. Схема кислородного

редуктора

П ри

газовой сварке давление кислорода на

входе в горелку регулируется в пределах

0,01…0,4 МПа, а при резке значительно выше—

0,4…1,4 МПа.

ри

газовой сварке давление кислорода на

входе в горелку регулируется в пределах

0,01…0,4 МПа, а при резке значительно выше—

0,4…1,4 МПа.

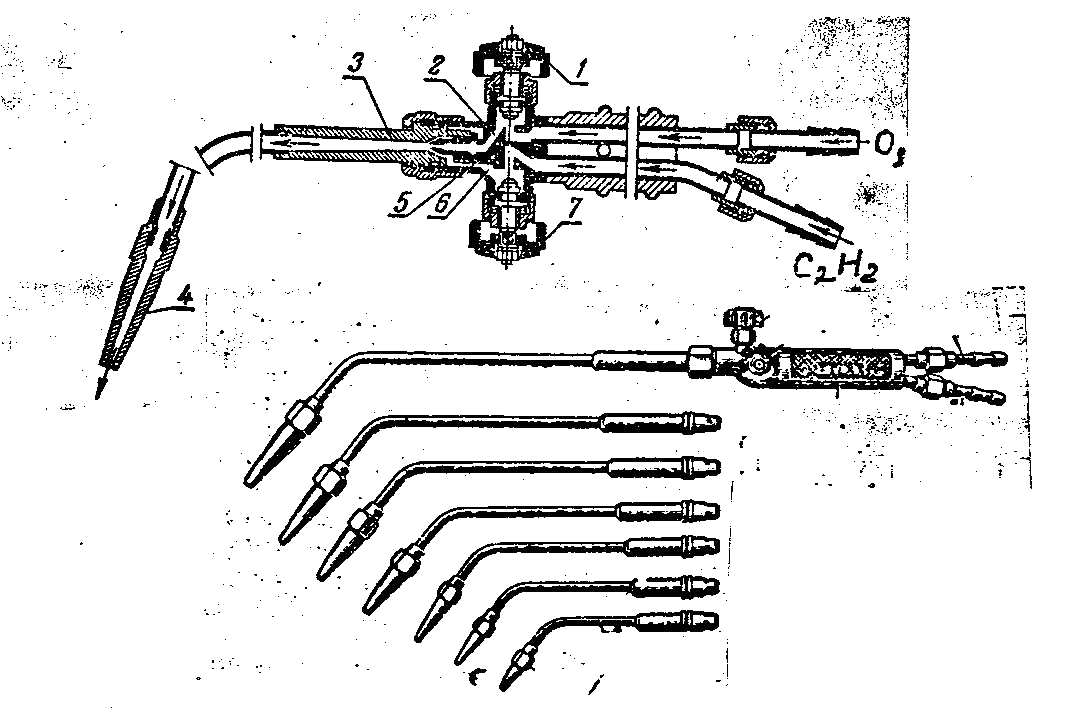

12.4. Сварочные горелки и кислородные резаки

Горелки для газовой обработки материалов классифицируются по следующим признакам:

-по способу подачи горючей смеси (инжекторные и безынжекторные);

-по назначению (универсальные, ручные, машинные);

-по роду горючего газа (кислородно-ацетиленовые, пропан - бутановые и др.).

В безынжекторных горелках горючий газ и кислород подаются под одинаковым давлением в смесительную камеру, выходят из мундштука и горючий газ сгорает в атмосфере кислорода. Эти горелки менее универсальны, сложны в регулировании процесса и используются для сварки очень тонкого металла (0,05…0,6 мм).

Наиболее распространены инжекторные горелки (рис. 12.3), работающие на ацетилене низкого давления. Кислород под давлением через вентиль 1 по каналу 2 поступает в инжектор 3. При выходе кислорода из инжектора с большой скоростью в смесителе наконечника 4 создается разряжение и ацетилен, поступивший через вентиль 7 от баллона или генератора под меньшим давлением, всасывается через каналы 6 в смесительную камеру, где с кислородом образует горючую смесь. Горючая смесь проходит через наконечник 4 и при выходе из него зажигается. Во избежание горения смеси внутри наконечника (обратный удар) скорость истечения газовой смеси должна быть больше скорости ее горения (распространения пламени).

Горелка комплектуется сменными наконечниками, каждый из которых обеспечивает определенный расход ацетилена и, следовательно, определенную тепловую мощность пламени. Чем больше номер наконечника, тем больше расход горючего газа.

П

Рис.

12.3. Схема и общий вид инжекторной газовой

горелки с набором наконечников (номера

от 0 до 6).

В начале работы открывают вентили подачи ацетилена и подогревающего кислорода, поджигают и регулируют газовую смесь, нагревают металл до температуры вспышки, после чего открывают вентиль подачи режущего кислорода и разрезают заготовку или деталь.