- •Материаловедение:

- •Введение

- •Организация выполнения лабораторных работ

- •3. Количество опытов и ошибка измерений

- •Классификация материалов и их свойств

- •Порядок выполнения работы:

- •1.1. Основы выполнения работы

- •Варианты работы

- •Содержание отчета

- •1. Классификация материалов

- •2. Определение плотности материалов

- •Образцы материалов:

- •Порядок выполнения работы:

- •Плотность материала

- •Упругость материала

- •2.4. Ультразвуковой метод определения модуля упругости Юнга

- •Содержание отчета

- •3. Тепловые характеристики материалов

- •Введение

- •Методика исследования

- •3.2. Расчет теплоты на фазовые превращения материалов

- •Содержание отчета

- •4. Влияние влажности материалов на их теплопроводность

- •Порядок выполнения работы:

- •Влажность и теплопроводность материалов

- •4.2. Методика исследования

- •4.2.1. Подготовка образцов

- •4.3.2. Измерение влажности песка и древесины

- •4.2.3. Измерение теплопроводности материалов

- •4.3. Выявление функциональных зависимостей

- •Содержание отчета

- •5. Свойства металлов и сплавов

- •Порядок выполнения работы:

- •Введение

- •5.1. Химический состав

- •5.2. Макро- и микроструктура металлов и сплавов

- •5.3. Технологические свойства

- •5.4. Механические характеристики металлов и сплавов

- •5.5. Определение ударной вязкости сталей

- •5.6. Определение твердости материалов

- •5.7. Определение упругости, пластичности и прочности материалов

- •Содержание отчета

- •6. Определение комплекса физико - механических свойств строительных материалов

- •Образцы материалов:

- •Введение

- •Методика исследования

- •6.2. Этапы выполнения работы

- •Содержание отчета

- •1. Определение плотности материала

- •2. Результаты определения и анализа свойств материалов «своей» группы…

- •3. Сводные таблицы характеристик материалов (заполнять все таблицы) Металлы

- •Каменные материалы

- •Древесина

- •Теплоизоляционные материалы

- •4. Сводные результаты по всем материалам

- •7. Сварка и монтаж пластмассовых труб

- •Порядок выполнения работы:

- •Введение

- •Виды пластмассовых труб

- •7.1.1. Полиэтиленовые трубы

- •7.1.2. Полипропиленовые трубы

- •7.1.3. Металлополимерные трубы

- •7.1.4. Стеклопластиковые трубы

- •Способы сварки и монтажа пластмассовых труб

- •Раструбная сварка труб термическим аппаратом

- •Стыковая сварка машиной с-160

- •Оценка качества сварки труб

- •7.5. Сварка труб термопластом Ондин

- •Содержание отчета

- •Диаграмма состояний системы железо-углерод. Термообработка сталей

- •Порядок выполнения работы:

- •Введение

- •8.1. Диаграмма состояний Fe-c

- •8.2. Термическая обработка стали

- •8.3. Взаимосвязь диаграммы Fе- с с тепловыми процессами при сварке

- •Содержание отчета

- •9. Углеродистые и легированные стали

- •Введение

- •9.1. Углеродистые стали

- •9.2. Легированные стали

- •9.3. Расшифровка марок сталей

- •9.4. Применение углеродистых и легированных сталей

- •Содержание отчета

- •10. Цветные металлы и сплавы

- •Порядок выполнения работы:

- •Введение

- •Классификация цветных металлов и сплавов

- •Медные сплавы

- •Алюминиевые сплавы

- •10.5. Методика исследования

- •Содержание отчета

- •11. Оборудование и технология ручной электродуговой сварки

- •Порядок выполнения работы:

- •Введение

- •11.1. Источники электропитания

- •11.1.1. Сварочные трансформаторы

- •11.1.2. Источники постоянного тока

- •11.2. Технологическая оснастка

- •В настоящее время имеются защитные маски типа «Хамелеон», изменяющие светопроницаемость стекла.

- •11.3. Снятие нагрузочной характеристики сварочного трансформатора

- •11.4. Плавящие электроды

- •11.5. Определение коэффициента наплавки

- •Определение ферритной фазы

- •11.6. Расчет режимов электродуговой сварки деталей

- •Содержание отчета

- •Материалы, оборудование и технология газовой сварки

- •Введение

- •Газы, применяемые при сварке

- •Кислород

- •12.2. Ацетиленовые генераторы

- •Кислородные баллоны и редукторы

- •12.4. Сварочные горелки и кислородные резаки

- •12.5. Сварочная проволока

- •12.6. Технология ацетилено-кислородной сварки

- •Сварка сталей

- •Сварка алюминия

- •Сварка меди

- •Пайка меди

- •12.7. Основные правила безопасности труда при ацетилено - кислородной сварке

- •12.8. Сварка и резка металлов с помощью установки лига-02

- •Содержание отчета

- •13. Электроконтактная точечная сварка

- •Порядок выполнения работы:

- •Введение

- •13.1 Машина контактной сварки мт-601

- •13.2. Ручной аппарат контактной сварки акс-1

- •13.3. Влияние технологических параметров на качество сварки

- •Содержание отчета

- •14. Сборка деталей

- •Оборудование, инструмент и материалы:

- •Порядок выполнения работы:

- •Введение

- •14.1. Измерительный инструмент

- •14.2. Резьбовые соединения

- •14.3. Нарезание резьбы

- •14.4. Заклепочные соединения

- •14.5. Пайка деталей

- •14.6. Крепление деталей шурупами, гвоздями и дюбелями

- •Содержание отчета

- •Температура пайки …ºС. Качество пайки….

- •15. Деловая игра «Резка металлов» Цель работы: Освоить стратегию выбора рационального способа резки металлов. Порядок выполнения работы:

- •Введение

- •15.1. Анализ достоинств и недостатков различных способов резки проката для конкретных производственных условий

- •15.2. Ранжирование технологических процессов резки проката в сводную табл. 15.1 для каждого способа резки сначала проставляем сумму прямых рангов:

- •15.3. Выбор рационального способа резки детали

- •Содержание отчета

- •15.1. Анализ достоинств и недостатков различных способов резки проката для конкретных производственных условий 140

- •15.2.Ранжирование технологических процессов резки проката 141

- •15.3. Выбор рационального способа резки детали 141

- •Приложение 3 Плотность, пористость и коэффициенты водопоглащения материалов

Содержание отчета

1. Преимущества использования полимерных труб в системах газо-, водо- и теплоснабжения перед металлическими трубами: ….

2. Результаты соединения труб раструбной сваркой: материал …, внешний диаметр трубы … мм, толщина стенки … мм; наименование фитинга …, глубина раструба … мм, фаска …;температура…С и время нагрева …с, время соединения …с и охлаждения ... мин.

Качество сварки: визуально…, по разрезу сварного шва ….

3. Результаты стыковой сварки на установке С-160 трубы, изготовленной из материала …, диаметром …мм и с толщиной стенки … мм. Время: нагрева …с, стыкования…с, охлаждения… мин. Температура нагрева… С. Давление: торцевания… бар, сварки… бар, нагрева… бар.

Качество соединения ….

4. Результаты сварки труб электрофитингами:

диаметр трубы… мм, толщина стенки…мм, омическое сопротивление электрофитинга …Ом, напряжение…В, продолжительность нагрева…с, качество сварки…

Выполнил Дата

-

Диаграмма состояний системы железо-углерод. Термообработка сталей

Цель работы: изучить диаграмму Fe – C и освоить термическую обработку сталей.

Оборудование и материалы: Муфельная печь, твердомеры Роквелла и динамический ЭЛИТ-2Д, штангенциркуль, образцы металлов и сварного шва.

Порядок выполнения работы:

-

Изучить диаграмму состояний системы железо - углерод.

-

Используя диаграмму Fe - C, построить кривую нагрева (варианты 1,2,…,15) или охлаждения (16,17,…,30) для стали…

1 и 16 — сталь 40; 2 и 17 — сталь 50; 3 и 18 — сталь 45;

4 и 19 — сталь 55; 5 и 20 — сталь 65; 6 и 21 — сталь 70;

7 и 22 — сталь У7; 8 и 23 — сталь У13; 9 и 24 — сталь У8;

10 и 25 — сталь 35; 11 и 26 — сталь 30; 12 и 27 — сталь У9;

13 и 28 — сталь У8А; 14 и 29 — сталь 60; 15 и 30 — сталь 80.

3. Изучить назначение и особенности технологии химико – термической обработки, отжига, закалки, отпуска и нормализации стали. Обосновать режим термообработки для стали (по пункту 2 варианта №…).

4. Провести закалку стали. Замерять твердость стали после закалки. Обобщить результаты других групп студентов и построить зависимость твердости стали от температуры закалки.

5. Провести отпуск закаленной стали и после обобщения результатов других групп студентов построить зависимость твердости стали от температуры отпуска.

5. Выявить влияние тепловых процессов на структуру и твердость зон сварного шва.

Введение

Основными конструкционными материалами являются стали и чугуны. Они представляют собой сплав железа и углерода с добавлением других химических элементов (кремния, марганца, хрома, никеля и др.) и относятся к черным металлам. Железоуглеродистый сплав, содержащий до 2 % углерода С, называют сталью, а содержащий более 2% — чугуном.

Механические и технологические свойства чугуна и стали зависят от способа их получения, химического состава и вида последующей обработки; при этом основные свойства черных металлов во многом определяются содержанием в них углерода, входящего в различные структуры.

8.1. Диаграмма состояний Fe-c

По оси абсцисс диаграммы Fe - C откладывается содержание углерода в % (от 0% для чистого железа и до максимального значения 6,67 %, представляющего собой цементит), а по оси ординат – температура в ºС.

В марках качественной углеродистой и легированной сталей первая цифра показывает содержание углерода в сотых долях %. Так, сталь 30 содержит 0,3 % углерода. В инструментальных сталях (У7, У7А,…У13) цифра означает содержание углерода в десятых долях %. Например, в стали У8 содержится 0,8% углерода.

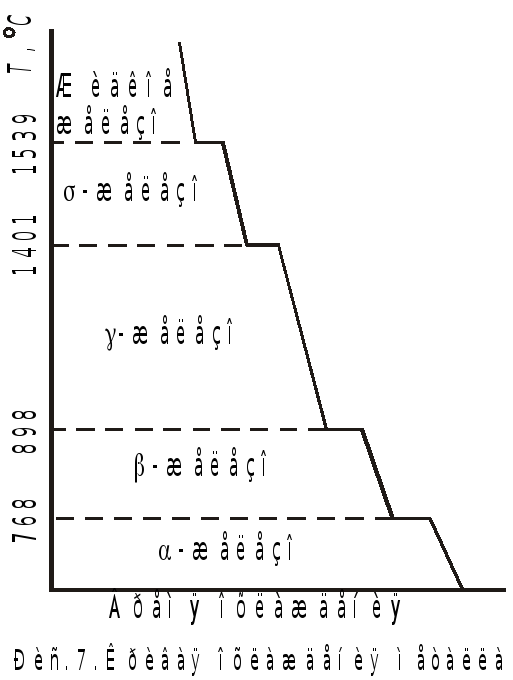

На диаграмме Fe - C, как на географической карте, показаны (рис. 8.1) следующие области:

- существования стали и чугуна, железа и цементита;

-различных состояний железа (-Fe, -Fe, -Fe);

-различных фаз: твердых растворов (феррит и аустенит), химических соединений (цементит) и механических смесей (ледебурит + перлит, перлит + цементит и др.);

-твердого (ниже линии солидуса AECF) и жидкого (выше линии ликвидуса ACD) состояний сплавов.

В сплавах железа с углеродом встречаются следующие структурные составляющие: феррит, цементит, аустенит, перлит, ледебурит и графит.

Рис. 8.1. Упрощенная диаграмма состояний железо-углерод

Феррит — твердый раствор углерода (около 0,002 %) в -железе, т. е. в объемно-центрированной кубической решетке. Феррит характеризуется незначительной твердостью (НВ 85) и низкой прочностью, но высокой пластичностью. Микроструктура феррита состоит из светлых зерен различных размеров.

Цементит — химическое соединение железа с углеродом (карбид железа — Fe3C). Цементит содержит (по массе) 6,67 % углерода, он хрупок, а твердость его очень высокая, достигающая до НВ 700. Под микроскопом сетка цементита светлая и блестящая. Цементит присутствует в структурах сталей и чугунов в различных формах: в виде сетки по границам зерен, в виде игл по кристаллическим плоскостям или в виде отдельных светлых выделений.

Аустенит — твердый раствор углерода (до 2 % С) в -железе, т. е. в гранецентрированной кубической решетке. Сталь аустенитной структуры обладает большой пластичностью. Твердость аустенита НВ 170–220.

Перлит — механическая смесь феррита и цементита, в нем содержится 0,8 % С. Твердость перлита НВ 220.

Ледебурит — механическая смесь аустенита и цементита, содержит 4,3 % С, его твердость НВ 600.

Графит — это свободный углерод. Он присутствует в чугунах в виде различных включений формы: пластинчатый, шаровидный и хлопьевидный графит.

С изменением формы графитных включений меняются механические и технологические свойства и, как результат, название сплава:

- пластинчатый графит – серый чугун;

- шаровидный графит – высокопрочный чугун;

- хлопьевидный – ковкий чугун.

При охлаждении сплава железа с углеродом и переходе его из жидкого состояния в твердое происходят превращения кристаллической структуры и изменения свойств сплава.

Характерными точками диаграммы (рис. 8.1) являются:

A — температура плавления чистого железа;

D — температура плавления цементита Fe3C;

S — эвтектоидная точка (для сталей);

C — эвтектическая точка (для чугунов);

E — делит железоуглеродистые сплавы на две группы: стали (содержание углерода от 0 до 2 %) и чугуны (содержание углерода свыше 2 %).

Д иаграмма

построена путем исследования процессов

охлаждения и нагрева железоуглеродистых

сплавов, содержащих углерода от 0 %

(чистое железо) до 6,67 % (цементит).

иаграмма

построена путем исследования процессов

охлаждения и нагрева железоуглеродистых

сплавов, содержащих углерода от 0 %

(чистое железо) до 6,67 % (цементит).

На рис. 8.2 представлена кривая изменения структуры железа при его охлаждении. Рассмотрим построение диаграмм нагрева и охлаждения на примере чистого железа (0 % углерода).

Чистое железо представляет собой очень мягкий и ковкий металл серебристо-белого цвета, не окисляющийся на воздухе, плавящийся при температуре 1539 С, а испаряющийся при 3200 С.

С

Рис.

8.2. Кривая охлаждения металла

При температуре ниже 1392 С -железо превращается в -железо, т. е. решетка становится гранецентрированной в диапазоне до температуры 910 С, ниже которой структура металла вновь становится объемно-центрированной, но при температуре ниже 768 С (рис. 8.2) железо приобретает магнитные свойства, т. е. -железо превращается в -железо.

Характерными линиями для сплавов являются линии ликвидуса АСД и солидуса АСЕF. Выше температурной кривой ACD сплавы железа с углеродом находятся в жидком состоянии, а ниже АСЕF – в твердом. Когда их температура будет соответствовать температуре точек, лежащих на первой кривой АСД, начнется процесс кристаллизации.

При температуре, которой соответствует линия AC, из этих сплавов, содержащих до 4,3 % С, будут выпадать кристаллы аустенита, а по линии CD — кристаллы первичного цементита. С понижением температуры количество твердых кристаллов будет увеличиваться вследствие уменьшения количества жидкого сплава, и, приближаясь к температуре точек, лежащих на кривой AE, сплавы, содержащие до 2 % С, будут иметь структуру, состоящую из кристаллов чистого аустенита. Цементит называется вторичным из-за того, что он получен не из жидкого сплава, а из твердого раствора.

При этих перестройках, кроме превращения при температуре 768 С, выделяется энергия на создание и перекристаллизацию кристаллической решетки, поэтому, хотя тепло и подводится, снижения температуры нет (будут ступеньки постоянных температур). При нагреве железа структурные изменения происходят в обратном направлении, затрачивается энергия на разрушение и перекристаллизацию кристаллической решетки, поэтому так же будут иметь место ступени на диаграмме.

Сплав с 4,3 % С при 1130 С сразу же, минуя промежуточные состояния, переходит из жидкого состояния в твердое кристаллическое (ледебурит). Сплавы с 4,3…6,67 % С ниже температурной кривой CF состоят из кристаллов первичного цементита и ледебурита.

При охлаждении сплавов до значений температурной кривой GS из аустенита начинает выделяться феррит. Выделение его продолжается до достижения температуры 727 ºС (прямая PS), при которой оставшийся аустенит, обогащенный углеродом, переходит в перлит.

При температуре ниже 727 С сплавы имеют структуру, состоящую из зерен перлита и феррита. С увеличением процентного содержания углерода количество перлита возрастает, и при 0,8 % С сплавы имеют структуру чистого перлита.

При охлаждении сплавов на уровне температурной кривой SE из аустенита начинается выделение вторичного цементита, продолжающееся до 723 С (линии SK), при этом весь оставшийся аустенит с содержанием 0,8 % углерода переходит в перлит.

При температуре ниже 727 С образуется структура, состоящая из зерен перлита и цементита.

Аустенит чугунов (сплавы с 2…4,3 % С) при 727 С превращается в перлит, а при более низкой температуре приобретает структуру, состоящую из кристаллов перлита, вторичного цементита и ледебурита. Структура чугуна, содержащего 4,3…6,67 % С ниже линии SK, состоит из кристаллов ледебурита и первичного цементита.

Все описанные выше изменения структуры сплавов железа с углеродом обратимы. При нагревании их до 727 С перлит превращается в обогащенный аустенит, а при дальнейшем повышении температуры нагрева феррит и вторичный цементит растворяются в аустените. Выше кривой GSE диаграммы сплав снова состоит из кристаллов чистого аустенита.

Диаграмма состояний системы железо-углерод дает большой объем практической информации инженеру, занимающемуся вопросами использования сталей и в промышленности и строительстве, изготовления и ремонта деталей, их термообработкой и сваркой:

— о поведении сплавов при нагреве и охлаждении;

— о структуре, фазах и фазовых превращениях для конкретных сплавов;

— по обоснованию режимов термообработки (отпуск, закалка и др.) деталей;

— по обоснованию температуры нагрева заготовок при ковке и штамповке;

— по качеству сварки и по объяснению металлургических процессов и фазовых превращениях при сварке металлов и сплавов.

В пункте 1. «Формы отчета» в соответствии с вариантом и маркой стали построить кривую нагрева или охлаждения стали аналогично рис. 8.2.