- •Фрикційний.Пристрій /фп/

- •Бойова та технічна характеристика бмп

- •3.3. Корпус бмп‑1 (Мал. 5.)

- •Класифікація

- •Вимоги:

- •Особливості прк автомобіля газ-66

- •Класифікація

- •Хвилевідбивний щиток

- •Система централізованого регулювання тиску повітря в шинах (цртпш)

- •Будова сж дизельного двигуна автомобіля КамАз-4310

- •Вимоги до зчеплень

- •Коробка передач служить для зміни крутного моменту по величині і напрямку а також тривалого розєднання двигуна від силової передачі.

-

Технічна характеристика і загальна будова двигуна 5ТДФ

Рис1. Схема роботи двохтактного двигуна.

Рис. 6. Двигун 5ТДФ (вид з боку нагнітача):

1-регулятор; 2 — кришка передачі; 3 — плита передачі; 4 — верхній патрубок нагнітача; 5 — сапун; 6 — датчик тахометра; 7— компресор; 8 — опорний бугель; 9 — зубцювата муфта добору потужності; 10— масляний насос сапуна; 11— нижній патрубок нагнітача; 12 — нагнітач

Рис. 7. Двигун 5ТДФ (вид з боку турбіни):

1—вологомасловідокремлювач системи запуску стисненим повітрям; 2— стартер-генератор; 3-водяний насос; 4-турбіна; 5-перехідної патрубок; 6-плита турбіни; 7 — відкачуючий масляний насос; 8-водяний колектор; 9— дозатор масловприску; 10-паливний фільтр тонкого очищення

Тип - 2-х тактний, турбопоршневий, багатопаливний дизель рідинного охолодження з прямоточною двопоршневою продувкою.

|

|

|

|

|

Марка - |

|

5 ТДФ |

|

Число і розміщення циліндрів |

шт |

5 |

|

Д |

мм |

120 |

|

S |

мм |

2*120 |

|

Vл |

л |

13,52 |

|

Ед |

|

16,5 |

|

Ne |

кВт (к.с) |

515 (700.) |

|

Мкр |

Нм |

1750 |

|

n = |

об/хв |

2800 |

|

N крmax |

Нм |

1930 |

|

n max |

об/хв |

2050 |

|

ge |

г/кВтч (г/кВт) |

238 (175) |

|

n max x.x |

об/хв |

3080 |

|

n min x.x |

об/хв |

800 |

|

|

об/хв |

1000-1200 |

|

n експ |

об/хв |

1800-2800 |

|

маса |

кг |

1500 |

|

гарантія, |

мотогод |

500 |

|

Порядок роботи |

|

1-4-2-5-3 |

|

Витрати палива на 100 км - |

л |

200-400 |

|

масла - по шосе |

л |

4-8 - |

|

- по грунту |

л |

6-15 |

Двигун складається з кривошипно-шатунного механізму, механізм передач, нагнітач, газова турбіна.

На двигуні розміщуються вузли і агрегати, які забезпечують його роботу: водяний насос - з боку турбіни, опорний бугель, СГ-І8, ПНВТ, сапун, компресор АК-150 СВ, вологомаслорозподільник - зверху, повітроочисник, МЦФ, ТФТО, дозатор масловприску, перепускний клапан захисту манометра, впускний колектор, випускний колектор, регулятор, 896 "X", масляний насос /нагнітальний/ - з боку нагнітача, масляний насос сапуна, датчик тахометра, опорний бугель, шарнірна опора, клапан зливу масла, клапан зливу О.Р. – знизу, випускний колектор

Двигун встановлюється і кріпиться в машині в трьох точках - двох бугелях і на шарнірній опорі. Установка, двигуна не потребує його центрування.

-

Призначення і будова механізмів двигуна

Призначення кривошипно-шатунного механізму (КШМ).

КШМ - призначений для сприймання сил тиску газів, що виникають при згорянні палива в циліндрах і перетворення поворотно-поступального руху поршня в обертовий рух колінчастих валів, а також для відкривання і закривання впускних та випускних органів в циліндрах, тобто виконує функцію механізму газорозподілу.

Будова та робота кривошипно-шатунного механізму

Нерухомі частини КШМ включають:

-

остов двигуна, який включає:

-

блок;

-

корпус передач;

-

плиту, турбіни;

-

циліндри - 5 шт.;

-

бокові картери - 2 шт,

Рухомі частини КШМ включають:

-

колінчатий вал /впускний і випускний/,

-

10 шатунних груп,

-

10 поршневих груп.

Блок відлитий з алюмінієвого сплаву, має п'ять отворів із сьома посадочними поясами для установки циліндрів, розточки для установки відкачуючих масляних насосів, порожнини продувочного ресивера, розточку для встановлення кулачкового вала паливних насосів, порожнини та канали для проходження рідини, палива і масла. В перегородках є отвори для проходження силових болтів, які кріплять кришки підвісок колінчастих валів.

Корпус передачі складається з плити і кришки, які кріпляться між собою і до блока шпильками і - центруються циліндричними втулками. Всередині виконані розточки для установки стаканів роликових підшипників шестерень головної передачі, жиклери для мащення шестерень головної передачі. До бокових торців кришки кріпляться підвіски додаткових опор колінчастих валів.

Плита турбіни кріпиться до блока шпильками і надає блоку додаткову жорсткість. На плиті встановлюється турбіна і водяний насос. Всередині плити є канали для охолоджуючої рідини і масла.

Бокові картери закривають внутрішню порожнину блоку, крім того на них кріпляться вузли і агрегати двигуна.

Циліндри на зовнішній поверхні мають шість посадочних поясів, в канавки яких встановлено по два гумових кільця. В середній частині циліндра виконані спіральні ребра, на які напресований стальний бандаж для підсилення середньої частини циліндра. В бандажі та циліндрі виконано 5 наскрізних отворів для установки корпусів форсунок, клапана повітровпуску і один глухий отвір для установа стопора циліндра.

В циліндрі виконано три ряди продувочних отворів в поперечному перерізі 30°, середній ряд -15°, зовнішній ряд розміщений радіально.

З випускної сторони 14 вікон прямокутного перерізу. В перемичках між вікнами - канали для проходження охолоджуючої рідини.

Впускний колінчатий вал має п’ять кривошипів, розмішених під кутом 72° в порядку роботи циліндрів, 7 корінних шийок. Щоки крайніх кривошипів виконані разом з противагами. Шийки всередині пустотілі. В торець вала з боку турбіни запресований хвостовик з шліцами для приводу водяного насоса, з боку передачі - хвостовик з шестернею приводу пальнопідкачуючого насоса. На задньому кінці вала встановлена шестерня головної передачі з пружинною муфтою, призначеної для зниження динамічних навантажень на зуб. Основна фіксація зала упорним підшипником на першій корінній шийці. Сьома корінна опора - роликовий підшипник,

Масло підводиться через порожнину хвостовика з боку передачі.

Випускний колінчатий вал відрізняється від впускного кінцевими елементами. На кінцях вала кріпляться зубчасті муфти для виводу крутного моменту на бортові коробки передач і встановлені елементи ущільнення. Шестерня головної передачі кріпиться до фланця при зонними болтами.

Підвід масла - через спеціальний бугель, який складається з двох порожніх напівкілець, що стягнуті болтами, встановлений на шостій корінній шийці.

Призначення та будова механізму передач.

Призначення - для синхронізації обертання колінчатих валів до всіх агрегатів двигуна.

Загальна будова:

- головна передача,

- привід стартер-генератора і регулятора,

- привід до масляних насосів,

- привід компресора, повітроочисника і датчика електротахометра,

- привід паливних насосів високого тиску і привід від турбіни до нагнітача,

- привід агрегату 896Х,

- привід водяного насоса, - привід нагнітача

1. Паливна система низького тиску

- Паливні баки і крани.

- Паливні насоси і фільтри.

- кран відключення зовнішніх баків

- ручний паливоподаючий насос (РНМ-1)

- заправочний паливний фільтр

- фільтр грубої очистки

- бензиновий відцентровий насос (БЦН-1)

- кормовий паливний бачок

- електричні датчики паливоміра

- зворотній клапан та трубопроводи.

Паливні баки і крани.

Паливні баки призначені:

для розміщення возимого запасу палива і розділені на три групи

- передня група баків

- задня група баків

- зовнішня група баків

Передня група баків:

бак стелаж-30 л

правий носовий передній-165л

лівий носовий передній-165л

Задня група баків: задній правий бак-134л

задній лівий бак-176л

Зовнішні баки: ємність баків-535л.

Крім того на машині передбачено місце для встановлення двох додаткових бочок на 370л палива. В кормі машини розташований кормовий паливний бачок, який призначений для збору палива, що зливається з відсічних порожнин паливних насосів двигуна, а також для виводу повітря із паливної магістралі. Дренажний бачок об’єднує порожнини паливних баків з атмосферою через атмосферну трубку, виведену в силове відділення. Паливний кран служить для відключення і підключення зовнішніх паливних баків від задньої групи а також для сполучення паливних баків з атмосферою. Паливорозподільний кран служить для роздільного підключення передньої та задньої групи або всіх баків до магістралі, а також відключення всіх баків від магістралі при довгих стоянках машини.

3.Паливні насоси і фільтри.

Ручний паливопідкачуючий насос марки РНМ-1 служить для заповнення паливом магістралі перед пуском двигуна, а також для виводу повітря із системи. Бензиновий відцентровий насос призначений для заповнення паливопідкачуючої магістралі перед запуском двигуна і здійснення підпору палива перед агрегатом 896Х при роботі на бензині. Паливопідкачуючий насос 896Х двигуна призначений для подавання палива із паливних баків до ПНВТ під час роботи двигуна. Паливний фільтр грубої чистки призначений для попередньої чистки палива від механічних домішок. Паливний фільтр тонкої чистки призначений для заключної чистки палива від механічних домішок перед поступанням у циліндровий комплект.

Паливозаправочні пристрої.

Паливозаправочний пристрій служить для індивідуальної заправки паливних баків машини із зовні.

Будова:

- відцентровий насос

- кран переключення

- заправочний паливний фільтр

- знімний заправочний пристрій

-

Паливна система високого тиску

Паливна система високого тиску призначена для подачі порцій палива до форсунок під високим тиском у визначенні моменти по куту повороту колінчатого валу двигуна. Тип ПСВТ - з нагнітаючим трубопроводом, механічного приводу з загальним насосом і форсункою. Тиск нагнітаючого клапана 1,2МПа, зворотнього клапана 3,0 МПа, Рmах вприскування палива 70-80 МПа

Загальна будова паливної системи високого тиску (ПСВТ):

- паливний насос високого тиску

- форсунка

- трубопроводи високого тиску

Будова та робота секцій паливного насоса.

Тип плунжерний, з постійним ходом плунжера. Діаметр плунжера 12мм, хід плунжера 8мм.

Будова:

- корпус ;

- насосний елемент;

- поворотна втулка з зубчатим сектором

- таріль пружини

-2 пружини

- штовхач

- сухар з підставкою

- важіль з грибком

- ось важеля

- рейка з упором і заглушкою

- направляюча штовхача

- сухарик з ексцентриковим гвинтом

- сітчастий фільтр

- трійник з гайкою

Робота секцій паливного насоса. Плунжер при роботі здійснює зворотньо-поступовий рух. Нагнітаючий хід (рух вправо) проходить при набіганні кулачка на ролик, а зворотній рух (наповнення) - під дією пружин.

Призначення, будова та робота форсунки.

Форсунки призначенні для рівномірного розпилювання палива в стиснутому повітрі камери згорання. На двигуні використовуються форсунки напівзакритого типу, які мають на шляху рухомого палива запірний шариковий клапан.

Будова форсунки:

- корпус

- розпилювач

- запірний клапан

- проставка

- установочний штифт

- пластинчатий зворотній клапан

- накидна гайка

- установочний корпус

Розпилювач - має односопловий отвір діаметром 0,49мм для нижніх і 0,46мм для верхніх форсунок розташований під кут 300. до осі форсунки. Пружина зворотнього клапана відрегульована на тиск 0,9-0,95 МПа. Тиск на початку вприску 19-20 МПа. Тривалість вприску 19-26 грд. Максимальний тиск вприску 70-80 МПа.

Будова та робота привода керування подачею палива.

Управління паливними насосами здійснюється від педалі механіка-водія через регулятор двигуна. Метою управління є зміна кількості подаваємого палива. На двигуні привод управління насосами бере початок від важеля регулятора, який з'єднується сергою з проміжним валиком, розташованим всередині ведучого вала привода стартер-генератора. Валик , тягою і важелем з'єднується з валиком управління. Останній має повідки, що з'єднуються з рейками паливних насосів.

3. Всережимний регулятор. Функціональна схема і робота паливної системи

3.1.Призначення та загальна будова системи регулювання.

Система регулювання забезпечує заданий механіком-водієм швидкісний режим роботи двигуна, необхідну величину тиску повітря на виході із нагнітача (тиск наддуву) і зміну подачі палива на режимі зовнішньої характеристики. В систему регулювання входять всережимний регулятор, устрій корекції подачі палива і управління лопатками нагнітача.

3.2.Призначення та загальна будова регулятора. Тип-непрямої дії з механізмами корекції і обмеження подачі палива.

Будова:

- корпус

- плита

- проставка з упорами

- кришка

- вимірювач числа оборотів

- сервомотор управління подачі палива

- гідросистема регулятора

3.3 Механізм корекції подалі палива та регулятор тиску наддуву.

Механізм корекції подачі палива служить для автоматичної аміни подачі палива при зміні швидкісного режиму роботи двигуна з метою збільшення максимального обертального моменту і підвищення коефіцієнта пристосованості. Механізм вступає в дію при роботі двигуна на зовнішній характеристиці. В склад механізму корекції входять:

- підвісний важіль

- важіль коректора

- коректор розташований в корпусі упора

- жорсткі упори

Регулятор тиску наддуву призначений для обмеження тиску і витрата повітря, що поступає в двигун при підвищенні числа обертання колінчатого вала двигуна більш 2050 об/хв. Тиск і витрата повітря обмежені за рахунок дії регулятора на поворотні лопатки направляючого апарата нагнітача.

Поворотні лопатки приводяться в дію сервомотором управління лопатками нагнітача. Тому регулятор тиску наддува так, як і регулятор оборотів є регулятором непрямої дії.

Конструкція сервомотора управління лопатками не відрізняється від конструкції сервомотора управління подачею палива.

3.4. Принципова схема та робота системи регулювання .

-

Призначення, характеристика, загальна будова і компонування системи.

Необхідність очистки повітря, що поступає в циліндри двигуна. . Двигуни танків, БМП та БТР значну частину часу працюють в умовах великої запиленості навколишнього повітря.

Призначення, характеристика, загальна будова та компоновка системи живлення двигуна повітрям.

Система призначена для очищення повітря від пилу, стиснення і підводу його до циліндрів двигуна.

Тип системи: 2х ступеневе (Інерційна решітка, циклони) з ежекційним видаленням пилу.

Перший ступінь: Інерційна решітка розташована в спеціальному бункері.

Другий ступінь - безкасетний циклонного типу повітроочисник.

Система складається з пиловідбивного щитка; бункера з інерційною решіткою, ежектора видалення пилу із бункеру, повітроочисника, ежектора видалення пилу з повітроочисника, перехідника.

-

Будова, робота, порядок розбирання і збирання повітроочисника

Повітроочисних забезпечує кінцеву очистку від пилу повітря, що поступає в двигун.

Повітроочисник складається з 145 вертикально розташованих циклонів, об'єднаних стальними решітками циклонів апарату, головки пилозбірника, ежектора пиловидалення.

Циклон виконаний із алюмінієвого сплаву і складається з корпуса, тангенціально розташованого вхідного патрубку, днища, центральної трубки.

Колодка і пилозбірник виготовлені з штампованого із тонких сталевих листів. До пилозбірника приварений патрубок з фланцями і двома трубками з соплами. .

Ці деталі разом з дифузором створюють двохсопловий ежектор, що забезпечує автоматичне видалення пилу із пилозбірника. до дифузору приварений патрубок для відводу повітря для охолодження компресору. В нижній частині пилозбірника є отвір для зливу води.

На боковині повітроочисника, звернутої до бункеру, встановлена швидкоз'ємна сітка.

На щитку кожуха повітроочисника, який звернений до перегородки силового відділення, є вікно, що захищене сіткою з підпружиненими створами.

Вікно забезпечує живлення двигуна повітрям під час руху машини в режимі "Брід" та під водою.

Від карнизу внутрішня та поверхня повітроочисника покрита бакелітовим лаком.

-

Призначення, характеристика, устрій і робота нагнітача.

Нагнітач призначений для здійснення продувки циліндрів та наддуву двигуна.

Технічна характеристика

Тип – відцентровий з комбінованим прибором

Тиск повітря на виході:

на режимі – 0,24 МПа

на режимі – 0,17 МПа

Затрата потужності

на режимі – 162 кВт (515 кВт)

Передаточне відношення від колінчатого валу до робочого колеса – 11,6

Будова :

-

вхідний патрубок;

-

регулюємий направляючий апарат;

-

обертаємий направляючий апарат;

-

робоче колесо;

-

дифузор;

-

збірна улитка;

-

редуктор нагнітача.

Принцип дії нагнітача

Повітря проходить по каналам, які мають місце у лопатках робочого колеса, обертається разом з колесом і коли знаходиться у полі відцентрових сил, стискується і виходить із колеса з підвищеним тиском та значно більшою чим на вході швидкістю. При цьому на вході у робоче колесо з’являється зона пониженого тиску, під дією якого повітря поступає в нагнітач.

Із робочого колеса повітря поступає в безлопаточну частину дифузора. Тут проходить зменшення швидкості, що приводить до подальшого підвищення тиску повітряного заряду.

-

Система випуску відпрацьованих газів

На двигуні встановлена осьова одноступінчата газова турбіна, призначена для перетворення частини теплової та кінетичної енергії відпрацьованих газів в механічну роботу.

Тип – осьова, одноступінчата газова турбіна, призначена для перетворення частини теплової та кінетичної енергії відпрацьованих газів в механічну роботу.

Частота обертання ротора на режимі 2200 об/хв

Потужність, яку розвиває турбіна на режимі максимальної потужності двигуна 103 кВт. До турбіни гази подаються за допомогою верхнього і нижнього випускних колекторів, які об’єднують газові потоки із циліндрів двигуна в єдиний, який рухається з великою швидкістю.

-

Призначення, характеристика, загальна будова і компонування системи.

1.1. Призначення:

для розміщення, очистки та подачі масла до деталей двигуна, що труться, з метою зменшення їх зносу та відводу від них тепла.

І.2. Технічна, характеристика

Тип - комбінована із сухим картером, Масло, що вживається; М16ИХП-3 /МТ-І6п/. Місткість системи - 95 л.

Текс=80-90 0С

Тиск: Рмзн= не менше 0,05 МПа, Рроб = 0,15-0,5 МПа.

1.З. Загальна будова та компоновка агрегатів системи в танку:

- масляні баки /основний, запасний/;

- фільтр грубої очистки /в маслобаку/;

- нагнітаючий маслонасос /на двигуні/,

- відцентровий фільтр /на двигуні/;

- 2 відкачуючих маслонасоса /в блоці двигуна/;

- радіатор /в корпусі ежектора/;

- КВП /датчик манометра і термометра над водяними радіаторами праворуч по ходу машини/;

- сапун з маслонасосом /на двигуні/;

- маслозакачуючий насос МЗН-2 /на масляному баку/;

- клапани системи;

- трубопроводи,

-

Будова і робота вузлів і деталей системи.

2.І. Масляний бак

Призначений для зберігання та транспортування масла, необхідного для роботи двигуна.

Заправочна місткість бака - 82 л.

Мінімальна кількість масла в баку 20 л.

Масляний бак зварений з листової сталі. Для запобігання корозії він всередині покритий бакелітовим лаком, а зовні пофарбований.

Бак розділений поперечними перегородками на три відсіки.

Середній відсік автоматично наповнюється маслом з граничних відсіків і є циркуляційним. Звідси через забірну трубку, сітчастий забірний фільтр і патрубок фільтра масло забирається нагнітаючим насосом.

В верхній частині циркуляційного відсіку встановлений піногасник, в який по патрубку зливається масло із радіатора.

В нижній частині бака через перегородки проходить жарова труба з ребрами, призначена для випуску газів із підігрівника та розігріву масла в баку.

На верхній стінці бака закріплені кришки з патрубками, що забезпечують спілкування масляного бака з картером двигуна.

До нижньої стінки циркуляційного відсіку приварений корпус клапанів.

Один з клапанів призначений для зливу масла, другий - для запобігання переливання масла в граничні відсіки під час руху машини з креном.

2.2. Масляний бак /запасний/

На правій надгусеничній полиці встановлений масляний бак місткістю 45 л, який не включений в загальну систему мащення.

Бак зварений з листової сталі і для запобігання від корозії всередині покритий бакелітовим лаком, а зовні пофарбований.

- На верхній стінці бака знаходиться заливна пробка із запобіжним клапаном, що зберігає від роздування бака під час нагріву масла.

2.3. Забірний фільтр /фільтр грубої очистки/

Тип - сітчастий, багатосекційний.

Кількість фільтруючих секцій - не менше 16 шт /80 мм/.

Складається:

- корпус із стержнем /вмонтований в бак/;

- сітчастий циліндр з пробкою;

- фільтруючі секції;

- гайка;

- ущільнення,

2 4. Нагнітаючий масляний насос

Призначений - для подачі масла до деталей двигуна, що труться, та забезпечує безперервну циркуляцію масла в системі мащення під час роботи двигуна, Тип - шестеренний, односекційний. Максимальна продуктивність з відключеним редукційним клапаном - 7300 л/год при 2800 об/хв, Робоча продуктивність 5500-6000 л/год,

Складається:

- корпус;

- кришка;

- 2 шестірні;

- редукційний клапан /золотникового типу/; Р- 12-16 кгс/см2/, 1,2-1,6 МПа/

- штуцери підводу та відводу масла,

Корпус і кришка .виготовлені із алюмінієвого сплаву. Для центрування насоса відносно привода на корпусі є центруючий бортик. Установлюється на кришці плити передач.

Редукційний клапан.

Призначений - для підтримання тиску масла в магістралі в необхідних межах.

Складається:

- гільза з чотирма перепускними отворами;

- корпус клапана;

- золотник;

- пружина.

2.5. Відкачуючі масляні насоси

На двигуні в нижній частині блоку встановлені 2 масловідкаючих насоси /один з боку впускного вала, другий - з боку випускного вала/. Вони забезпечують відкачку масла із нижньої частини блока в масляний бак, забезпечуючи безперервну циркуляцію масла. Тип - шестеренні, трьохсекційні. Сумарна продуктивність відкачуючих насосів перевищує продуктивність нагнітаючого насоса в 3 рази і складає 19000 л/год всіх 6-ти секцій. при 2800 об/хв.

Складається:

- передній корпус з фланцем;

- 2 проміжних корпуси;

- задня кришка;

- 3 пари шестерень; -

- приводний валик;

- 2 проміжних щільових валики,

2.6. Масляний відцентровий фільтр

Призначений - для безперервної очистки масла від механічних домішок та продуктів окислення. Тип - відцентровий, роторний, повнопоточний з частотою обертання 7000-8000 об/хв.

Складається:

- корпус з кришкою;

- порожнистий стержень;

- захисний щиток;

- ротор.

Ротор:

- корпус з лопатками;

- кришка; .

- напрямний щиток;

- 2 короткі трубки з фільтром;

- сопла;

- шпильки з глухими гайками.

2.7. Масляний радіатор

Призначений - для охолодження масла, що виходить з двигуна.

Тип - трубчасто-пластинчастий, 2-х ходовий.

Складається:

- серцевина;

- 2 колектори./два ряди плоских трубок та пластин/;

- перепускний клапан Рпер= 0,4 МПа.

Установлений в коробі ежектора.

2.8. Клапани двигуна

Зворотний клапан МЗН. Для закривання масляної магістралі до МЗН при працюючому двигуні.

Зворотний клапан МЦФ. Для закривання масляної магістралі до МЦФ при прокачуванні МЗН.

Запобіжний клапан. Для захисту манометра від зашкалювання при великому тиску. 2.9. МЗН-2

-

Функціональна схема і робота системи змащення

З.1 Робота, системи мащення перед запуском двигуна

Перед кожним пуском двигуна необхідно включати маслозакачуючий насос МЗН-2 для підводу масла до підшипників колінчатих валів, гідромуфті та регулятору,

При роботі МЗН-2 масло з масляних баків подається під тиском до зворотного клапана /МЗН--2/, який знаходиться на корпусі: плити паливопідкачуючого насоса, і по свердленню в картері і в корпусі привода редуктора поступає через перепускний клапан регулятора до сервомотора керування подачею палива, а також до гідромуфти привода стартер - генератора. Далі масло відкриває шариковий клапан і по каналах в корпусі поступає до впускного колінчатого вала, далі через порожнистий бугель до випускного колінчатого вала.

На плиті турбіни установлений запобіжний клапан, який при тиску масла за колінчатим валом більше 0,5 МПа перепускає масло в маслобак.

Під час роботи насоса МЗН-2 зворотний клапан і редукційний клапан регулятора закриті, тому до МЦФ, до шестерень головної передачі, нагнітача, турбіни, до кулачкового вала ПНВТ масло не поступає.

-

Призначення, характеристика, загальна будова і компонування системи.

Система охолодження двигуна.

Призначена для відводу тепла від деталей двигуна, що торкаються до гарячих газів, та підтримання температури цих деталей в допустимих межах.

Технічна характеристика

Тип - рідинна, високотемпературна, закрита, ежекційна з примусовою вентиляцією. Заправочна місткість - 70 л. Рівень рідини - між 1 і 2 рисками на щупі, що відповідає 25-32 мм до верхньої кромки різьбового отвору.

Температура

-

нормальна 80-90 °С;

-

максимальна 115°С; /антифриз І05°С/

-

мінімальна 75 °С.

Загальна будова та компоновка агрегатів систем охолодження танку

Система охолодження складається із:

- водяний насос;

- сорочка циліндрів;

- водяний колектор;

- 2 водяних радіатори із заправочною горловиною;

- компенсаційний бачок;

- пароповітряний клапан;

- КВП;

- сорочки роз’ємів газоходу;

- зливні клапани;

- з’єднувальні трубопроводи;

- ежектор;

- заслінка горизонтального газоходу;

- захисні пристрої;

- привод керування з рукояткою.

Система підігріву

Призначення для забезпечення швидкого та надійного розігріву двигуна, а також підтримання його в готовності до запуску в зимових умовах.

Тип системи підігріву - рідинна з примусовою циркуляцією.

Загальна будова і компоновка системи підігріву в танку:

-

підігрівник: в бойовому відділенні у правого борту на днищі;

-

опалювач бойового відділення;

-

паливний кран підігрівника: відділення керування на кронштейні кріплення паливних приладів

-

жарова труба маслобаків;

-

електричний нагрівний елемент забірного маслопроводу;

-

кран відключення підігріву палива.

-

водяні сорочки циліндрів двигуна і МЗН.

-

Будова і робота вузлів і деталей системи.

2.1. Водяний насос

- для створення примусової циркуляції рідини в системі. Насос - відцентрового типу. Продуктивність 600 л/хв /30 м3 /год/ при - 2800 об/хв, Тmax = 115°С.

Загальна будова:

- корпус;

- кришка з розтрубом;

- крильчатка з валиком;

- ущільнення;

- редуктор /плата, 2 шестірні, підшипники/.

Лопатки крильчатки загнуті проти обертання для збільшення напору. В крильчатці отвори для рівня тиску, крильчатка з пластмаси. 6 лопаток крильчатки скорочені для зменшення загородження прохідного перерізу , 6 подовжених.

Ущільнення насоса а боку крильчатки:

- сталева шайба;

- гумова гофрована втулка;

- пружина;

- графітова шайба (з боку редуктора);

- саморухома /гумова/ манжета;

- масловідбивне кільце.

В корпусі контрольний отвір для контролю ущільнення. З тильного боку крильчатки радіальні лопатки для зменшення тиску води в цій порожнині, що полегшує роботу торцевого ущільнення.

Робота насоса

Сорочки циліндрів

Призначені для відводу надлишкового тепла від циліндрів двигуна.

Вхід рідини в сорочку - з боку водяного насоса. Вихід охолоджуючої рідини через 6 отворів блок-картера у водяний колектор. Навкруг 1 циліндра 4 кільцевих пояси охолодження.

Відвод пару з боку нагнітача: водяні сорочки, отвір, блок-картера, паровідвідна трубка, водяний колектор.

Відвод пару з боку турбіни: канал, паровідвідна трубка, водяний патрубок

Знизу сорочки зливний клапан.

Свердлення відводу рідини із сорочки є в газову турбіну.

Водяний колектор для збору нагрітої рідини із сорочок циліндрів.

Виготовлений із алюмінієвого сплаву:

- 6 отворів для входу рідини;

- 1 отвір для входу пару;

- отвір для виходу рідини з фланцем кріплення до патрубка.

Водяні радіатори

Призначені для відводу та розсіювання тепла від охолоджуючої рідини. Радіатори трубчасто-пластинчастого типу, одноходові.

Загальна будова:

- серцевина /решітка/;

- 2 колектори;

- стояк /фланці приварені до патрубків/.

Серцевина має 6 рядів трубок та пластин.

До колектора правого радіатора підвід рідини, а від лівого - відвід.

На колекторі лівого радіатора штуцер для відводу повітря із радіаторів при заправці: і підводу О.Р. до інжектора.

На з’єднувальному патрубку правого радіатора заправочна горловина.

Компенсаційний бачок

Призначення:

- для збирання та конденсації пара;

- для компенсації природного зменшення О.Р. в системі;

- для створення тику на вході у водяний насос з метою запобігання кавітації.

Бачок зварний із нержавіючої сталі.

Місткість бачка - 15 л.

На бачку є:

- зверху 3 різьбових отвори для сигналізатора, пароповітряного клапана, заправочної пробки;

- бонки для установки прокладки ізоляції клапанної порожнини від брудної забортної води;

- атмосферна трубка для зв’язку надклапанної порожнини з атмосферною через патрубок обдування компресора;

- штуцер підводу пару та води від блока циліндрів та роз'ємів стику газоходу;

- штуцер підводу рідини із радіаторів до інжектора;

- інжектор для видалення рідини із підклапаннного стакана;

- під пароповітряним клапаном підклапанний стакан для запобігання викиду рідини з бачка;

- всередині бачка вварені перегородки для короткості.

Пароповітряний клапан

Служить для підтримання в системі необхідного тиску.

Тип клапана - легко розбірний, нерегульований.

Загальна будова:

- корпус із сіткою;

- кришка із сіткою;

- паровий клапан з пружиною;

- повітряний клапан з пружиною.

Пружина парового клапана відрегульована на надмірний тиск 2,0-2,4 кгс/см2, а повітряного на розрідження 0,1-0,2 кгс/см2.

Контрольно-вимірювальні прилади

- електричний термометр;

- сигналізатор рівня рідини.

Електротермометр - для вимірювання температури О.Р., що виходить із двигуна.

Датчик у водяному патрубку, з'єднує водяний колектор і радіатор, а покажчик на щитку механіка-водія

Сигналізатор рівня рідини - для контролю за рівнем О.Р. в системі.

Складається:

- датчик в компенсаційному бачку;

- лампочка праворуч від оглядового приладу механіка-водія на щитку.

Спрацьовує при пониженні рівня рідини в системі на 5-6 л

При включеному вимикачеві батарей лампочка горить постійно в півнакалення. При пониженні рівня більше 5-6 л загоряється в повний накал.

Рубашки роз’ємів газоходу

- для охолодження фланців роз'єму та гумової прокладки.

Гумова прокладка притискається до верхнього фланця пружинами і стиснутим повітрям від нагнітача двигуна.

Прокладка із теплостійкої гуми.

Зливні клапани

- для зливу О.Р. із системи охолодження.

Основний - в нижній частині кожуха підігрівник. Другий додатковий - в нижній частині блок-картера.

Обидва клапани мають кнопки і для злива О.Р. вкручується наконечник зливного шлангу.

Ежектор

- призначений для створення повітряного потоку через радіатори за рахунок енергії відпрацьованих газів.

Загальна будова:

- корпус;

- ресивер із сопловим апаратом;

- змішувальна камера;

- дифузор із заслінками;

- горизонтальний газохід із заслінкою. Робота ежектора:

- при відкритій заслінці горизонтального газоходу;

- при закритій заслінці.

Заслінка горизонтального газоходу

для регулювання повітряного потоку, що проходить через радіатори.

Захисні пристрої

- для захисту агрегатів МТВ від нульових та осколкових пошкоджень, а також ударної хвилі під час ядерного вибуху.

До захисних пристроїв належать:

- жалюзі над повітроочисником;

- жалюзі над радіаторами;

- створи дифузору ежектора.

Привод жалюзі

- для керування заслінкою горизонтального газоходу та захисними пристроями із відділення керування танка.

Складається:

- рукоятка;

- система тяг та важелів;

- закриваючий механізм,

Правила користування рукояткою привода

Все закрито – закриті: заслінка горизонтального газоходу, всі вхідні жалюзі та створи ежектора і заслінка відвідного контуру циркуляції О.Р.

Запуск двигуна заборонено: вживається під час перевезення залізницею та під час ядерного вибуху. Відкрита заслінка основного контуру циркуляції.

Все відкрито: відкриті заслінка горизонтального газоходу, всі жалюзі та створи. На суші робота двигуна заборонена. Вживається при підводному водінні. Циркуляція О.Р. по обвідному каналу.

Газохід закритий - робоче положення рукоятки. Для регулювання інтенсивності охолодження вживати проміжне положення.

Закрито – відкриті: створи вхідних жалюзі та заслінка. Закриті: заслінка газоходу. Експлуатація при високих температурах навколишнього повітря.

Нагрів - постійне відкриття заслінки горизонтального газоходу збільшується за рахунок зменшення опору на випуску.

3. Призначення, будова форсункового підігрівача.

Підігрівач

- для нагріву 0.Р. та забезпеченнями циркуляції по магістралях системи охолодження. Технічна характеристика:

Тип - форсунковий з електричним приводом. Теплопродуктивність - 5400 кал/год. Витрата палива - 8,5 л/год.

Загальна будова:

- котел;

- насосний вузол;

- форсунка;

- свічка,

Крім того, на підігрівачі розміщені:

- паливний фільтр;

- електроклапан відключення форсунки підігрівника.

Будова вузлів та деталей підігрівача

Котел складається із: .

- теплообмінника;

- камери згоряння.

Теплобмінник має: зовнішній кожух; серцевину, що складається із 2-х штампованих пластин, які створюють 14 секцій,, На кожуху зливний клапан системи охолодження. Всередині екран для стабілізації полум'я. Камера згоряння має: отвір з різьбою для установки свічки, форсунки і пробки оглядового лючка на кронштейні насосний вузол; всередині завихрювач та трубка обігріву палива.

Насосний вузол складається:

- електродвигун, на валу якоря якого встановлені:

- водяний насос;

- паливний насос;

- вентилятор,

Водяний насос - для створення циркуляції О.Р. в системі; насос відцентрового типу. Продуктивність - 60 л/хв.

Складається:

- корпус з кришкою;

- крильчатка з валиком;

- ущільнення /саморухомий сальник/;

В корпусі контрольний отвір.

Паливний насос - для подачі палива до форсунок підігрівника і факельного підігріву.

Насос шестеренчастого типу складається:

- корпус з кришкою;

- пара циліндричних шестерень;

- редукційний клапан, пружина якого відрегульована на 6,5 кгс/см2 /0,65 МПа/.

Повітряний вентилятор - для подачі повітря в котел підігрівника. Вентилятор відцентрового типу складається:

- корпус;

- завитка;

- робоче колесо;

- ступиця.

Форсунка - для введення палива в камеру згоряння

підігрівника.

Форсунка закритого типу складається:

- корпус з накидного гайкою;

- клапан з фільтром;

- завихрювач;

- сопло Р=2 кгс/см2 /0,2 МПа/.

Пружина клапана відрегульована на тиск Рпер= 2 кгс/см2

Свічка - для запалювання горючої суміші в камері згоряння.

Складається:

- корпус;

- стержень;

- керамічні ізолятори;

- спіраль.

Живлення свічки напругою 24 В.

Паливний фільтр - для очищення палива; що поступає до паливного насоса підігрівника, встановлений перед паливним насосом, фільтр сітчастий, в експлуатації не обслуговується.

Електроклапан включення підігрівника - для відключення подачі палива до форсунки підігрівника при включенні електрофакельного підігріву повітря.

Складається:

- корпус з патрубками і пробкою;

- клапан тарільчатого типу;

- реле РМ-6

Опалювач бойового відділення - для підігріву повітря в бойовому відділенні танка.

Складається:

- радіатор;

- електродвигун з вентилятором;

- дефлектор.

Включення на щитку механіка-водія.

Обігрів відбувається при роботі двигуна і підігрівника.

Паливний кран підігрівника

для підключення підігрівника до системи живлення паливом.

Складається:

- корпус з 2-ма патрубками /підвід, відвід/;

- стержень з рукояткою;

- шариковий клапан,

Кран відкривається проти ходу обертання годинникової стрілки.

Жарова труба маслобака – для розігріву масла в масляних баках газами, що виходять із підігрівника.

Труба має оребрення для кращої передачі тепла.

Нагрівальний елемент забірного маслопроводу - для розігріву масла, що знаходиться в забірному маслопроводі.

Вживається фторопластовий елемент із спіраллю.

При +300°С не плавиться.

Включається разом з підігрівником вимикачем "Мотор підігрівника".

Кран відключення підігріву палива - для відключення трубки розігріву палива при роботі на бензині.

Кран має 2 положення: Д - при роботі на ДП і керосині, Б - при роботі на бензині.

4. Робота системи охолодження і підігріву

Робота системи підігріву

При роботі підігрівника створюються потоки рідини та нагріваються:

- основний: сорочки циліндрів двигуна, радіатор;

- додатковий: сорочка МЗН;

- компенсаційний: сорочки газоходів, компенсаційний бачок;

- відпрацьованими газами розігрівається масло в масляних баках;

- нагрівальним елементом - масло в забірному маслопроводі. Контроль нагріву по термометру.

-

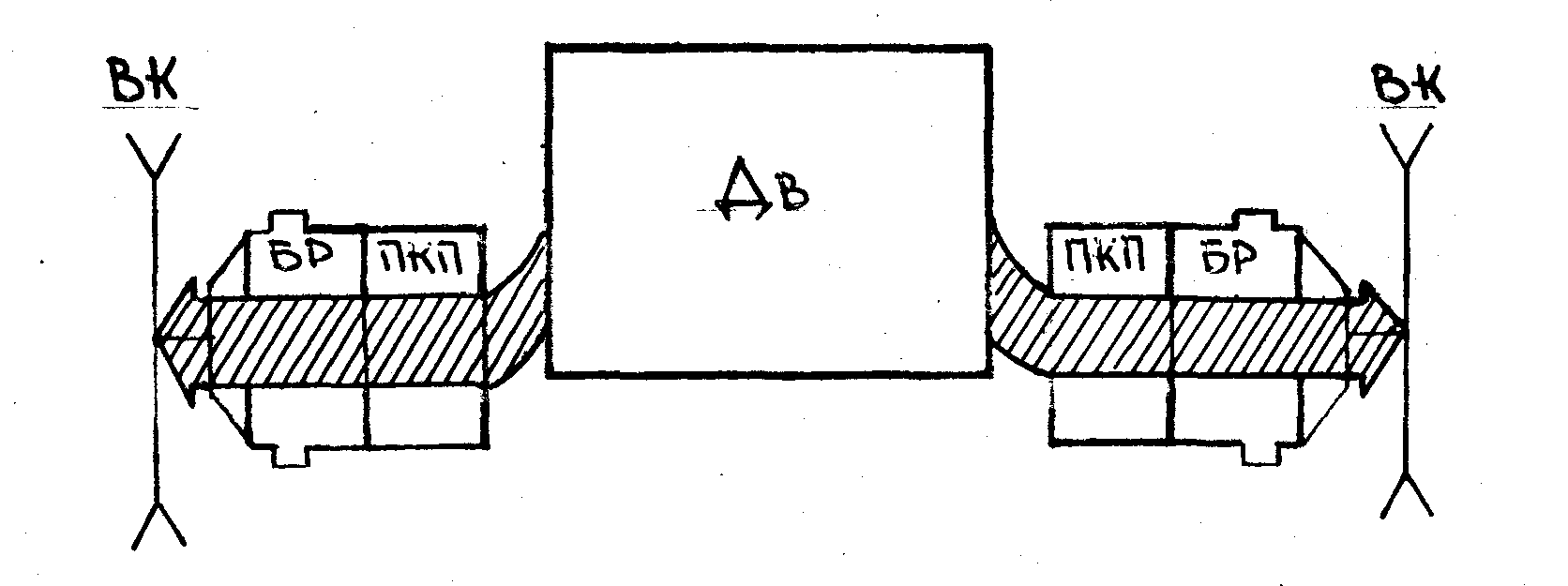

Трансмісія танка Т-64. Визначення, призначення, технічна характеристика, загальна будова, розміщення і з’єднання вузлів трансмісії.

Трансмісійна установка /ТУ/ - це складова частина танка, що складається з трансмісії /Т/ і приводів відбору потужності /ПВП/.

Т - це складова частина ТУ, що призначена для передачі потужності від двигуна /ДВ/ до ведучих коліс /ВК/ і керування рухом танка.

Необхідність Т викликана тим, що реальні опори руху танка можуть змінюватися в 10-15 разів, Мкр двигуна всього у 1,2-1,3 рази. Крім того, швидкість танка необхідно змінювати також у межах 10-15 разів, а діапазон зміни частоти обертання колінчастого вала двигуна не дозволяє цього.

Т забезпечує:

передачу Мкр від двигуна до ведучих коліс; зміну швидкості руху і тягових зусиль в більш широкому діапазоні, чим це можна досягти шляхом зміни частоти обертання колінчатого вала зміни напрямку руху танка /поворот, задній хід/; рушання, гальмування, зупинка танка і утримання його під час зупинок у загальмованому стані; відключення двигуна від ведучих коліс при запуску двигуна, переключення передач і роботі на холостому ході; забезпечення запуску двигуна з буксира. ПВП - це складова частина ТУ, що призначена для відбору потужності до споживачів танка /ПВП масляних насосів/.

Технічна характеристика

Тип Т - механічна, планетарна, з двома планетарними коробками передач /ПКП/ і бортовими редукторами /БР/, з гідросервоприводами керування /ГСП/. Для змазування агрегатів і гідроуправління вживається масло ТСЗп-8. Як замінювач може вживатися масло МТ-8п. Змішувати масла категорично забороняється,

Загальна будова, компоновка і розподіл потоків потужності

Т складається з: БКП /ПКП і БР/; масляної системи /МС/; приводів управління /ПУ/.

ПКП розміщуються у вварених по бортам і кормову частину корпусу танка картерах.

БР кріпляться до ПКП співвісно з ними. Елементи МС і ПУ розмішуються в МТО і відділенні управління.

2. З’єднання двигуна з коробками передач.

ПКП в зборі з БР встановлюється в картері на посадочні /центрувальні/ пояски. Кріплення ПКП з БР до привалочної поверхні картера здійснюється 16 болтами. Ущільнення ПКП в картері з боку переднього фланця - гумовим кільцем, з боку заднього фланця - паронітовою прокладкою, а з боку порожнини горловини передніх фланців – гумовим кільцем. Обидві ПКП однакові за конструкцією, але не взаємозамінні і зовнішньо відрізняються - гідроциклон, НМН /додатково/, подовжена зубчаста муфта і горловина - на правій ПКП.

Зубчатки ведучих валів ПКП через зубчасті муфти з'єднані з зубчатками колінчатого вала двигуна. Зубчатка ПКП встановлена на шліцах ведучого вала і кріпиться грибком, що вкручений у внутрішню різьбу вала. На ступиці зубчатки нарізана шестерня привода масляних насосів, а у грибку є гніздо для встановлення стопора і пружини стопора. Після надівання зубчатої муфти стопор входить в її кільцеву виточку і стопорить муфту відносно зубчатки від осьового переміщення, а муфта стопорить грибок від вивертання.

Щоб натиснути на стопор муфти правої ПКП при її зніманні, необхідно додатково вивернути пробку у горловині переднього фланця і з'єднати утворений отвір з отвором в муфті.

Для збігання стопора з отвором в муфті в одну із впадин запресований штифт, а в муфті зрізаний один зуб. Штифт та зрізаний зуб при встановленні муфти збігаються.

1. Визначення, призначення, технічна характеристика, загальна будова коробки передач.

Визначення. Призначення.

Коробкою передач називається шестеренний агрегат трансмісії із змінними передаточними числами.

Коробки передач бувають прості і планетарні. Планетарними називаються коробки передач, у кінематичну схему яких входять планетарні ряди, а переключення передач досягається гальмуванням чи блокуванням центральних ланок ПКП фрикційними пристроями /ПКП функціонально виконують роль головного фрикціону, коробки передач і механізмів повороту/.

Призначення коробок передач аналогічно трансмісії, за виключенням передачі Мкр від двигуна до бортових редукторів.

Технічна характеристика. Загальна будова.

Тип - механічні, планетарні, з трьома ступенями вільності, забезпечують включення семи передач вперед і однієї назад. Включення передач фрикційне.

Включення ФУ гідравлічне /при гальмування включення Г4 і Г5 механічне/, виключення механічне /пружини/.

Кінематична схема ПКП складається з:

ведучого і веденого валів; чотирьох планетарних рядів;

шести фрикційних пристроїв.

2. Планетарні ряди і фрикційні пристрої. Склад і принцип роботи.

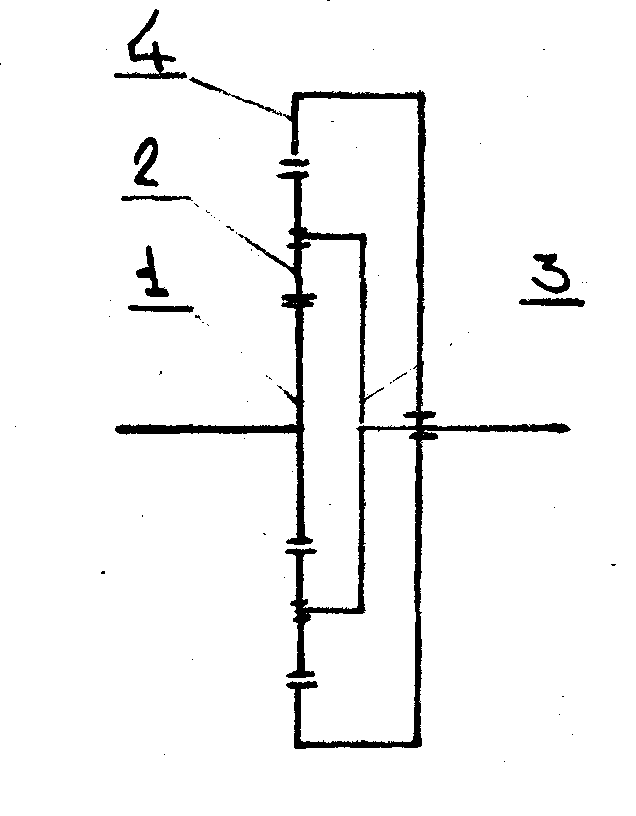

Планетарний ряд /ПР/.

ПР - це шестеренний механізм, у якого є шестірні /сателіти/, то здійснюють складний /відносний і переносний/ рух. Водило з сателітами є тим конструктивним елементом, який відрізняє ПР від простого шестеренного механізму.

Будь-який планетарний ряд складається з трьох основних елементів, що називаються центральними ланками.

І - сонячна шестірня /СШ/;

2 сателіт;

3 - водило;

4 - епіциклічна шестірня /ЕШ/;

n , z - частота обертання і число зубів СШ;

n , z частота обертання і число зубів сателіта;

n , z - частота обертання водила;

n , z - частота обертання і число зубів ЕШ.

По типу ПР поділяють на епіциклічні, приєднані та епіциклічні з блок-сателітами.

Повний чи епіциклічний планетарний ряд /ЕПР/ включає: сонячну шестірню /СШ/; водило з сателітами; епіциклічну шестірню /ЕШ/.

Приєднаний ПР називається так тому, що функцію однієї з її центральних ланок виконує один з елементів сусіднього ПР. Наприклад роль ЕШ виконує СШ і навпаки.

ПР з блок-сателітами відрізняється від звичайного ЕПР конструкцією сателітів, які у вигляді шестерень з двома зубчастими вінцями різного діаметра.

Важливим параметром ПР, що дозволяє оцінити його передаточні властивості як редуктора, є відношення К = z‘/z, що називається внутрішнім передаточним числом ПР /характеристика ПР/.

Для епіциклічного ПР 1,5 К 5,0.

Для приєднаного ПР 1,0 К 1,5.

Для ПР з блок-сателітами 5,0 К 10,0.

Кутові швидкості трьох ланок зв'язані між собою рівнянням кінематики, яке виводиться методом звертання /зупиняється водило/.

Це рівняння дозволяє визначити передаточне число.

В залежності від з'єднання центральних ланок ПР з ведучим і веденим валами, а також гальмом, ПР дозволяє отримати декілька різних варіантів його роботи /декілька передаточних чисел/:

|

№ вар. |

СШ |

ЕШ |

водило |

Передаточне число |

|

І. |

вч |

вн. |

загальм. |

|

|

2. |

вн. |

вч. |

загальм. |

|

|

3. |

вч. |

загальм. |

вм. |

|

|

4. |

вн. |

загальм. |

вш, |

|

|

5. |

загальм. |

вч. |

вн. |

|

|

6. |

загальм. |

вн. |

вч. |

|

Якщо хоча б одна з ланок ПР вільна, тобто кінематично не зв'язана, наприклад, з іншими елементами ПР, сусідніх ПР, інших механізмів і деталей, що приймають участь у передачі крутячого моменту, то ПР не може передавати крутний момент / працює в холосту/.

Крім того, якщо в ПР з'єднані між собою хоч би дві будь-яких центральних ланки, то такий ПР працює як одне ціле /пряма передача з U = 1/.

Фрикційний.Пристрій /фп/

ФП називається агрегат чи вузол, робота якого основана на використанні сил тертя, ФП класифікується як фрикціони, гальма, здаючі ланки, синхронізатори і амортизатори. ФП з'єднуючий /роз'єднуючий/ дві обертові деталі, називається фрикціоном /блокувальним фрикціоном БлФ/.

ФП, з'єднуючий /роз'єднуючий/ рухому і нерухому деталі, називається гальмом Г.

В ПКП використовують дискові Ф і Г.

Дискові Ф і Г, як правило, складаються з чотирьох груп деталей, що зв'язані з ведучим елементом /для Г - з рухомим елементом/; деталей, що зв'язані з веденим елементом /для Г -корпусом/; механізму включення і механізму виключення.

Конструктивно ведучі і ведені елементи, як правило, містять слідуючі деталі:

внутрішній барабан;

пакет дисків тертя /диски тертя з внутрішнім зубом/,

диски тертя із зовнішнім зубом /зовнішній барабан/;

опорний диск,

натискний диск.

При цьому механізми включення і виключення: циліндр; поршень; ущільнення та. відтискні пристрої.

В ПКП використовуються ФП, що працюють в маслі при граничному терті.

3. Бортові редуктори. Призначення, характеристика, розміщення, будова і принцип роботи.

Призначення - для постійного збільшення крутного моменту, то підводиться від ПКП до ВК з метою зменшення навантаження на деталі трансмісії.

Кожний БР кріпиться співвісно трьома гвинтами до заднього фланця ПКП і разом з нею кріпиться 16-ма болтами до привалочної поверхні картера ПКП.

Тип - співвісний, однорядний, планетарний, нерозвантаженого типу, U = 5,45.

Будова

БР складається з кришки /картера/, планетарного редуктора, деталей кріплення та ущільнення.

Кришка виготовлена із спеціальної сталі і забезпечує розміщення та кріплення елементів планетарного редуктора. У фланці кришки виконані 15 наскрізних отворів, що забезпечують кріплення БР і 2 з різьбою для демонтажу.

Планетарний редуктор епіциклічний: СШ виготовлена разом з веденим валом ПКП; ЕШ виготовлена разом з кришкою; водило з чотирма сателітами виготовлено разом з веденим валом. Сателіти встановлені на запресованих в тіло водила осях на дворядних роликових підшипниках, які кріпляться спеціальними планками і болтами. У водилі та осях сателітів виконані свердлення для підводу із веденого вала ПКП масла на змазування підшипників сателітів. Водило з веденим валом встановлено на дворядному роликовому підшипнику і шариковому підшипнику у кришці БР, друга опора забезпечена через фланець водила, роликовий підшипник та задній фланець ПКП,

Ведений вал порожнистий:

з боку ПР в нього запресована кришка, що запобігає змішуванню мастил;

з боку ВК всередині виконана різьба, в яку вкручується пробка кріплення ВК;

в середній частині виконані радіальний отвір і кільцева розточка, що забезпечують поступання мастила із порожнини вала через отвір в обоймі підшипників до опорних підшипників вала;

зовні виконані шліци, на які за допомогою двох конусів встановлюється ведуче колесо.

З метою запобігання змішуванню мастил, порожнина планетарного редуктора відокремлена від порожнини підшипників веденого вала герметичною перегородкою /кришкою/ самопідтискним ущільненням. В кришці лабіринту з боку ВК встановлені самопідтискне і повстяне ущільнення, а на ведений вал БР напресоване кільце, які захищають порожнину підшипників від проникнення туди бруду і води і запобігають вибивання пластичного мастила.

1. Призначення, характеристика, будова і робота зупинного гальма.

ПК ЗГ призначений для гальмування танка під час руху та утриманні його в загальмованому стані на стоянках механіком – водієм з відділення керування.

Технічна характеристика.

ПК ЗГ – механічний, безпосередньої дії.

Будова ПК ЗГ

ПК ЗГ складається з:

педалі;

защіпки з тягою та зворотною пружиною;

педального вала з важелем;

подовжньої складової тяги з муфтою регулювання;

зворотної пружини;

сервомеханізму з балансирним пристроєм;

з’єднувального вала;

2-х задніх подовжніх тяг муфтами регулювання;

2-х зрівнювальних пристроїв;

деталей кріплення.

Сервомеханізм призначений для швидкого вибору вільних ходів рухомих деталей механізмів включення гальм Г4 та Г5 а також для зменшення зусилля на педалі за рахунок постійного зменшення передаточного числа приводу.

Він складається з: картера, кришки, кулака з перемінним профілем, важеля з роликом, стрілки покажчика та упорного обмежувального болта.

Сервомеханізм має: поверхню з радіусом, який швидко міняється (мале передаточне число) – для швидкого вибору вільних ходів; поверхню з малою зміною радіусу (велике передаточне число) для зменшення зусилля, яке необхідно приложити до педалі для забезпечення гальмування.

Балансирний пристрій паралелограмного типу, змонтований в зборі з сервомеханізмом, який забезпечує рівномірне включення гальм Г4 та Г5 в обох ПКП, яке необхідне для одночасного гальмування обох гусениць.

Він складається з: балансира, двоплечого важеля, вертикальної тяги, важеля з стрілкою, планки з рисками.

Зрівнювальний пристрій змонтований в зборі на осі в картері ПКП, який забезпечує одночасне включення гальм Г4 та Г5 в кожній ПКП.

Він складається з: осі, важеля, планки.

РОБОТА ПК ЗГ.

Зусилля від педалі через педальний вал, подовжню складову тягу, сервомеханізм, балансирний пристрій, задні подовжні тяги та зрівнювальні пристрої передається на поводки ведучих кілець гальм Г4 та Г5 обох ПКП, чим забезпечується стиснення дисків та гальмування машини.

Для тривалого утримання педалі у вижатому стані необхідно підтягнути тягу із защіпкою та зачепити защіпку на який-небудь зуб за прапорець на педалі. Для розстопорення педалі необхідно натиснути на неї, при цьому защіпка під дією зворотної пружини, яка розміщена на тязі, вийде із зачеплення з прапорцем педалі та вернеться у вихідне положення.

2. Блокувальні фрикціони. Призначення, характеристика, будова і робота

Фрикціони складаються з обертових деталей, зв'язаних з СШ і з ЕШ, механізмів включення і виключення.

Фрикціон Ф2 складається з:

деталей, зв'язаних з СШ1 - зовнішній барабан, три стальних диски із зовнішнім зубом, натискний диск; опорний диск;

деталей, зв'язаних з ЕШ2 - внутрішній барабан, чотири диски з металокерамічними накладками з внутрішнім зубом; гідравлічний механізм включення /бустер/ - циліндр /нерухомий/ - виконаний разом з СШ1, поршень /рухомий/, виконаний разом з натискним диском, два ущільнювальних гумових кільця;

механізм виключення - вісім відтискних пристроїв /палець, пружина/, шариковий зрівноважувальний пристрій /16 сталевих шарів, конусне кільце/

Натискний диск одягається на вісім пальців і пружинами відтискних пристроїв, що впираються в конусне кільце, відтискається від пакета, дисків тертя. Між натискним диском і конусним кільцем в радіально вифрезеровані лунки укладені 16 шарів. Пальці ввертаються в натискний диск і стопоряться шайбами відносно конусного кільця.

Фрикціон ФЗ конструктивно відрізняється від Ф2:

зовнішній барабан болтами кріпиться до СШ4; чотири сталевих диски; п'ять дисків з металокерамічними накладками; опорний диск виконаний разом з барабанами;

внутрішній барабан разом з ЕШЗ; розміщення механізма виключення зовні диска СШ4 - дванадцять відтискних пристроїв і 24 сталевих шари.

-

Призначення, характеристика, загальна будова, розміщення вузлів і елементів, принцип роботи

І.І. Призначення .

Масляна система трансмісії призначена для зберігання, очистки і охолодження масла, подачі масла під тиском на мащення деталей трансмісії, керування ПКП, охолодження деталей трансмісії та видалення продуктів зносу, відкачування масла з картерів ПКП в процесі роботи та перед тривалою стоянкою машини а також забезпечує пуск двигуна з буксиру.

1.2. Технічна характеристика

Масляна система трансмісії функціонально включає в себе системи мащення та гідрокерування, що працюють разом.

Система мащення циркуляційна, комбінована

Р = 0,2-0,25 МПа /2-2,5 кгс/см2/.

Система гідрокерування - тупикова, Р= 1,7-1,8 МПа /17-18 кгс/см2/.

Заправочна місткість бака - 40 л.

Масло, що вживається - ТСЗ-8 /МТ-8 /.

1.3. Загальна будова

Масляна система, трансмісії складається із нагнітаючого контуру, відкачуючого контуру, контуру запуску з буксира, контуру суфлювання та включає наступні вузли:

-

Масляний бак;

-

Нагнітаючий масляний насос;

-

Гідроциклон;

-

Золотниковий механізм;

-

Два забірних масляних фільтри ПКП;

-

Два відкачуючих масляних насоси;

-

Масляний фільтр /основний/;

-

Масляний радіатор;

-

МЗН-2 "буксира"

-

Сапун;

-

Трубопроводи;

-

Датчик та покажчик манометра.

Всі вузли системи, крім покажчика манометра, розмішені в МТВ. Покажчик манометра для заміру тиску масла в магістралі мащення трансмісії встановлений на щитку механіка-водія.

2. Будова вузлів масляної системи трансмісії

2.1. Масляний бак

Служить ємністю, в яку заправляється необхідна для роботи трансмісії кількість масла, і забезпечує піногасіння, часткову фільтрацію масла та розігрів масла.

Заправочна місткість - 40 л, максимально допустима після попередньої подвійної відкачки з ПКП - 38-40 л.

Під час роботи в баку знаходиться 22-24 л, при наявності в баку менше 21 л /після 2-3 хв. прокрутки двигуна без відкачки масла/ рух машини забороняється.

За допомогою кронштейна та стяжки бак кріпиться до днища машини та чотирма болтами до масляного бака системи мащення двигуна.

Бак зварений із сталевих штампованих листів, що створюють стінки. Всередині бака вварена решітка, труба для відводу масла із золотникового механізму, жарова труба, корпус вибірного фільтру та дві забірні трубки.

На верхній стінці бака приварені патрубки заливної горловини і дренажний, фланці для установки золотникового механізму основного масляного фільтру з корпусом.

Штампування на передній стінці бака призначене для установки МЗН-2 "буксира", там же забірний фільтр та патрубки для з'єднання з НМН і МЗН-2, а також отвір під болт кріплення підігрівача. На задній стінці фланець для з'єднання жарової труби з підігрівачем.

На лівій стінці бака фланець, який з'єднується з трубопроводом, що йде від радіатора, там же приварені чотири бонки для болтів кріплення до масляного баку системи мащення двигуна та вихід жарової труби.

На правій стінці розмішена ручка для зняття бака.

На днище бака встановлений зливний клапан і лючок для промивання бака.

Заливна горловина, що виконує функцію контуру суфлювання, з баком з'єднана шлангом та дренажним патрубком. В заливній горловині виконаний сапун, який служить для очистки повітря, що поступає в бак, та затримки "краплинок" масла, що виходять з баку в масляному тумані.

Складається: стержень з привареними щитками та проволочна набивка.

2.2. Масляні насоси

НМН - призначений для подачі масла під тиском в масляну систему трансмісії.

Тип - шестеренний, односекційний. Запобіжний клапан відрегульований на тиск Р = 2,0-2.1 МПа /20-2І кгс/см2/.

Кріпиться НМН до ПКП спеціальними болтами.

Будова:

- корпус, кришка;

- ведучий валик /торсіон/ з шестернею;

- ведення шестерня з віссю;

- редукційний клапан /шарик, пружина, регулювальні прокладки/.

Корпус - чавунна фігурна відливка, внутрішній об'єм якої закритий кришкою. Підвідний патрубок з'єднаний з трубопроводом, яким масло поступає з масляного баку у всмоктуючу порожнину насосу, не захоплюється зубцями шестерень та переноситься у відвідний канал нагнітаючої порожнини. Відвідний канал з'єднаний з каналом у передньому фланці ПКП, яким масло подається до гідроциклона.

Валик та вісь встановлені на голчастих підшипниках в корпусі насоса. На валику встановлене ущільнення, що виключає перетікання масла з баку в картер правої ПКП під час тривалої стоянки.

Редукційний клапан зберігає деталі системи та привода від перевантаження.

ВМН - призначені для відкачки масла з картерів ПКП в масляний бак.

Тип - шестеренний, односекційний. Запобіжний клапан /розмішений в передньому фланці ПКП/ відрегульований на тиск Р= 0,6-0,9 МПа /6-9 кгс/см2/.

Вони встановлені на лівій і правій ПКП.

Будова аналогічна НМН і відрізняється: валик ведучої шестірні виготовлений разом з шестірнею привода; всмоктуюча та нагнітаюча порожнини насоса з'єднані з каналами, що виконані в картері, передньому фланці ПКП.

МЗН-2 - призначений для подачі масла з баку через золотниковий механізм в МР /при включеній передачі в бустери фрикційних пристроїв/, з метою забезпечення запуску двигуна з буксира.

Тип - шестеренний, односекційний, що обігрівається картером, привід від електродвигуна. Запобіжний клапан відрегульований на тиск Р = 1,0-1,4 МПа /10-І4 кгс/см2/. Встановлений на масляному баку.

Будова:

- корпус, кришка;

- дві шестерні в зборі /ведуча та ведена/;

- шариковий запобіжний клапан;

- самопідтискний сальник;

- з'єднувальна муфта;

- електродвигун.

Принцип роботи шестеренних масляних насосів

Масло поступає в приймальну порожнину насоса. Обертаючись, зубці шестерні захоплюють масло та переганяють його в порожнину нагнітання, де створюється тиск.

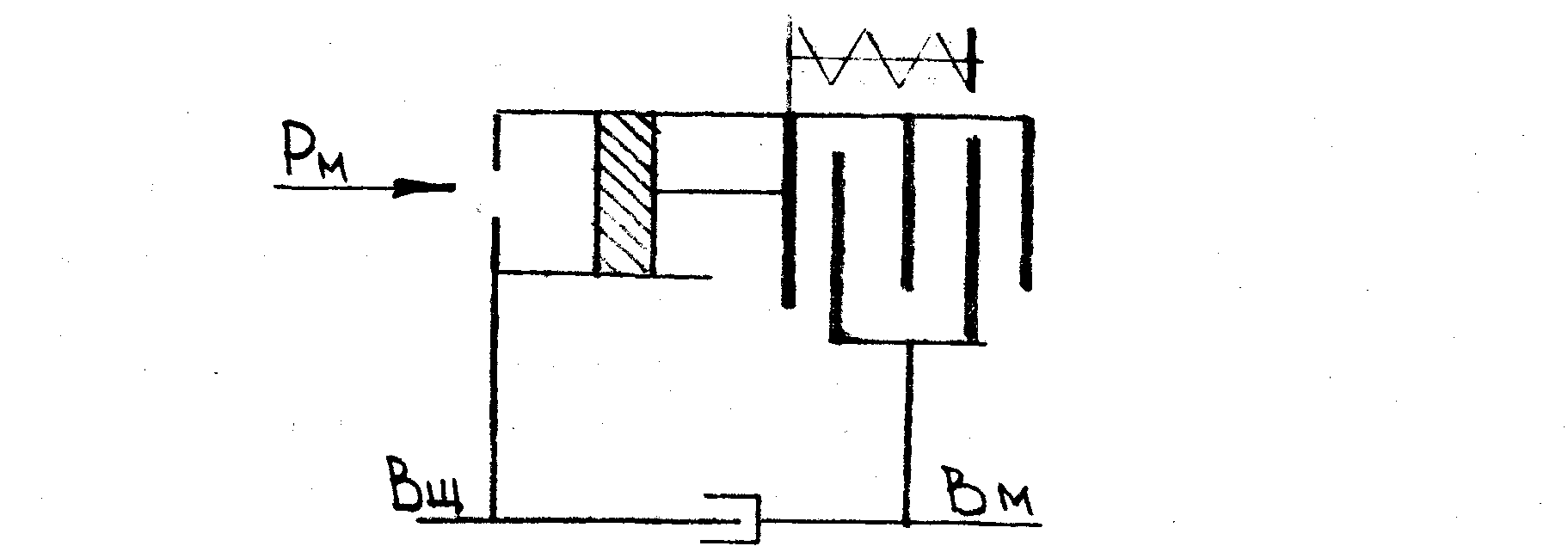

Золотниковий механізм.

Забезпечує:

регулювання тиску масла в системі гідрокерування і системі мащення трансмісії;

переключення масляної системи на відкачку масла з картерів ПКП в бак перед тривалою стоянкою;

перепускання масла від МЗН-2 в магістраль гідрокерування при пуску двигуна з буксира.

Золотниковий механізм кріпиться через ущільнення шпильками і гайками на масляному баку та складається:

- корпус;

- золотник високого тиску;

- золотник низького тиску;

- золотник зливу масла та електромагніт керування;

- зворотний клапан.

Корпус сталевий з обробленими поверхнями для розміщення золотників, клапана та деталей, що забезпечують його роботу.

Золотник високого тиску призначений для регулювання тиску масла в системі гідрокерування - 1,7-1,6 МПа.

Складається: золотник, пружина та регулювальна вкрутка. На золотнику є вікна для перепускання масла в порожнину золотника "мащення".

Золотник низького тиску призначений для регулювання тиску масла в системі мащення трансмісії - 0,2-0,25 МПа.

Складається: золотник, пружина, коромисло та регулювальний гвинт.

Золотник зливу масла призначений для зливу масла в масляний бак з нагнітаючого контуру під час відкачки перед тривалою стоянкою.

Складається: золотник, пружина, пробка та електромагніт керування з якорем. В дні золотника є вікна та отвори для перепускання масла в масляний бак. Керування електромагнітом здійснюється перемикачем "Відкачка масла із ПКП впуск масла", що розмішений на ЩМВ.

Зворотний клапан призначений для перепускання масла від МЗН-2 в магістраль гідрокерування при пуску двигуна з буксира, та для запобігання перетікання масла до МЗН-2 в бак при роботі НМН.

Складається: шарик, пружина.

-

Приводи керування трансмісією: призначення, склад, структурна схема.

Визначення. Привод - пристрій для приведення в дію машини.

Призначення. ПК призначені для керування рухом машини механіком-водієм шляхом зміни режимів роботи агрегатів трансмісії.

Вони забезпечують:

-

відключення трансмісії від двигуна;

-

переключення передач в КП;

-

здійснення повороту машини;

-

гальмування машини під час руху та на стоянках.

1.2. Склад та технічна характеристика ПК

Склад.

ПК трансмісією машини включають:

-

привод виключення трансмісії /привод зчеплення/;

-

привод переключення передач;

-

привод керування поворотом машини;

-

привод керування зупинними гальмами.

Технічна характеристика.

ПК - гідравлічні сервоприводи /ГСП/, що працюють за тупиковою схемою.

ПК зупинними гальмами - механічний безпосередньої дії.

Тиск-масла в бустерах фрикційних пристроїв, МПа /кгс/см2 /:

-

на нейтралі та при включенні ІІ-VІІ передач -1,0-1,1 /10-11/;

-

при включенні І передачі та передачі ЗХ -1,6-1,7 /16-17/;

-

при повороті на забігаючій стороні на всіх передачах - 1,6-1,7 /16-І7/.

1.3. Структурна, схема ГСП

ГСП суттєво полегшують роботу механіка-водія по керуванню рухом танка, так як майже вся робота по керуванню агрегатами виконується за рахунок використання енергії джерела/

ГСП включають механічну та гідравлічну частини.

Механічна частина:

- керуючі елементи /органи керування/ - педаль зчеплення, важіль виборця передач, два важелі керування поворотом;

- передаючі елементи - валики, важелі, тяги, передаточні механізми, що забезпечують передачу керуючої дії механіка-водія від органів керування на елементи гідравлічної частини ГСП. Гідравлічна частина:

- регулюючі і розподіляючі елементи - золотники та інші вузли механізмів розподілу;

- джерело енергії - нагнітаючий масляний насос;

- виконавчі елементи - кільцеві гідравлічні бустери фрикціонів та гальм коробок передач.

- керовані елементи - фрикціони та гальма коробок передач.

Органи керування розмішені у відділенні керування перед механіком-водієм. Передаючі елементи компактно розмішені вздовж бортів танка та в МТВ. Елементи гідравлічної частини ГСП змонтовані у 2-х механізмах розподілу.

2.Привід зчеплення: призначення, характеристика, будова і робота приводу.

Призначення. ПК зчепленням призначений для відключення двигуна від ведучих коліс при його пуску та при переключенні передач, а також для забезпечення плавного рушання танка з місця.

Технічна характеристика. Тип – гідросервопривод, виконаний за тупиковою схемою, що працює по принципу "регулятор тиску".

Загальна будова. ПК зчепленням складається з механічної та гідравлічної частини.

Механічна частина ПК зчепленням

2.1. Призначення

Механічна частина ПК зчепленням призначена для передачі зусилля від органа керування /педалі/ до регулюючого елементу регуляторам тиску/, а також до довантажувачів з метою полегшення повороту ЗПП.

2.2. Будова механічної частини ПК зчепленням

Механічна частина ПК зчепленням складається з:

педалі;

упорного болта педалі;

переднього поперечного валика з важелем;

повздовжньої складової тяги із зворотною пружиною;

вертикального важеля з упорним болтом;

заднього поперечного валика з важелями;

2-х коротких повздовжніх тяг з регулювальними муфтами;

2-х задаючих важелів /на лівому МР задаючий важіль із стрілкою/;

2-х шліцевих втулок;

2 вильчастих важелів.

Педаль встановлена у відділенні керування та закріплена на передньому поперечному валу. Спереду на кронштейні розмішений регулювальний /упорний/ болт. Передній поперечний валик встановлений на двох підшипниках і зв'язаний за допомогою важеля з повздовжньою складовою тягою, яка розмішується вздовж лівого борту і за допомогою вилки та пальця з'єднана з верхнім кінцем вертикального важеля. На поздовжній складовій тязі встановлена зворотна пружина. У вертикальному важелі в різьбовий отвір вкручений регулювальний /упорний/ болт, а сам важіль нижнім кінцем закріплений на задньому поперечному валику. Задній поперечний валик встановлений на підшипниках кронштейнів, які закріплені болтами до кормового листа. Короткі поздовжні тяги з'єднують вилками задній поперечний валик з задаючими важелями передаточних механізмів до РД. Задаючі важелі встановлюються на шліца шліцьових втулок. Шліцьова втулка шипом має кінематичний зв'язок із шипом вильчастого важеля, а вильчастий важіль вилкою з сухарями має кінематичний зв'язок із таріллю пружинного упору РД.

2.3. Робота механічної частини ПК зчепленням.

При дії на педаль зчеплення зусилля передається через передній поперечний валик на повздовжню складову тягу із зворотною пружиною. Пружина стискується. Тяга перемішуючись, тягне верхній кінець вертикального важеля, нижній кінець якого жорстко закріплений на задньому поперечному валику, обертає його. Зусилля з заднього поперечного валика передається через дві короткі тяги на задаючі важелі механізмів розподілу. Задаючі важелі встановлені на шліцьові втулки, перемішуючись, обертають їх. Провертаючись, шліцові втулки своїми шипами діють на шипи вильчастих важелів, змушують їх перемішуватись. Вильчасті важелі вилками з сухарями діють на тарелі пружинних упорів.

При відпусканні педалі зчеплення механічна частина ПК зчепленням під дією стиснутої зворотної пружини вертається у вихідне положення.

-

Привід переключення передач.

призначення. ПК переключенням передач призначений для переключання передач в КП механіком-водієм з відділення керування.

ТХ: Тип - гідросервопривод, який виконано по тупиковій схемі, і який працює за принципом "включено-виключено".

ЗАГАЛЬНА БУДОВА;

ПК ПП складається з механічної та гідравлічної частини.

Механічна частина ПК ПП

Призначення

Механічна частина ПК ПП призначена для передачі зусилля від органу керування (важеля виборця передач) до розподільчого елементу (золотнику ПП).

Будова механічної частини ПК ПП.

Механічна частина ПК ПП складається з:

виборця передач;

переднього поперечного валика, з важелем; поздовжньої складеної тяги з вилкою;

задаючого важеля (на правому МР);

заднього з'єднувального поперечного валика з муфтами;

2-х валиків з зубчатим сектором;

2-х кулаків ПП з шестернею;

2-х довантажувачів;

2-х лімбів та стрілок покажчиків.

Виборець передач встановлений праворуч від сидіння МВ.

Він складається з:

корпуса;

гребінки;

важеля ПП;

вильчастого важеля;

фіксатора з зворотною пружиною;

електромеханічного блокування.

Гребінка закріплена на корпусі виборця. На ній виконані та пронумеровані по числу передач КП пази для фіксування важеля ПП.

Важіль ПП шарнірно з'єднаний з переднім поперечним валиком і вільно входить в паз вильчастого важеля, який жорстко зв'язаний з переднім поперечним валиком.

Фіксатор виключає можливість непослідовного переходу з VII на І передачу та. не дозволяє включати передачу заднього ходу без попередньої установки важеля ПП в нейтральне положення.

Електромеханічне блокування не допускає переміщення важеля ПП для ПП з VII на VI, з VI на V та з V на IV при надходженні сигналу від блокувального пристрою в залежності від швидкості руху машини та частотах обертання КВ двигуна, які перевищують допустимі (2000-2200 об/хв.).

Вона складається з:

задаючих, керуючих та виконуючих елементів,

Задаючі елементи - тахогенератор ТГП-1 (розмішений в порожнині осі кривошипа правого НК); блок перемикачів (на корпусі виборця);

копір (на вильчастому важелі).

Керуючим елементом є блок автоматики БА-20М (на стінці переднього лівого паливного бака.)

Виконуючі елементи - електромагніт, собачка зі зворотною пружиною та защіпка з зворотною пружиною (на виборці}.

В електромеханічне блокування включені сигнальна лампа та вимикач, який дозволяє по необхідності вимкнути блокування. Вони розміщені ліворуч від оглядового приладу МВ.

Принцип роботи електромеханічного блокування:

Довантажувачі призначені для збільшення зусилля на золотники регуляторів тиску з метою підвищення тиску в бустерах, включаємих І та ЗХ передач при прямолінійному русі, а також всі передачі на забігаючій стороні при повороті. Вони встановлені на голчастих підшипниках на валиках з зубчатим сектором та відтяжною пружиною постійно притискається до упору.

Довантажувач складається з: корпусу з двома роликами, штока, пружини та гайки. Один ролик знаходиться в кінематичному зв'язку з зовнішнім профілем кулака ПП, другий - з зовнішнім профілем кулака довантажувача.

Гідравлічна частина ПК ПП ЗП.

Призначення.

Гідравлічна частина. ПК ПП призначена для розподілу потоків масла до бустерів ФП в залежності від положення керуючого елементу (важеля ПП),

Будова гідравлічної частини ПК ПП

Гідравлічна частина ПК ПП складається з двох ЗПП, двох БЗ з пружинами.

ЗПП - порожнистий, пробкового типу (заглушений з торців), розмішується всередині ЗП, разом з ним встановлений в отворі картера, може повертатися при дії механічної частини в дев'ять фіксованих положень на 36° (повний кут повороту 288°).

Внутрішня порожнина золотника з'єднана з робочою порожниною РТ через проточку з п'ятьма отворами та фрезерування в тілі ЗП,

На зовнішній поверхні з наскрізні робочі вікна які з'єднані з внутрішньою порожниною, а також зливні тупикові подовжні фрезерування.

На торцевій стінці золотника виконаний паз. Кулак ПП своїм виступом з'єднується з пазом золотника.

БЗ - при включенні Н,ІІ-VІІ передач перекриває канал підводу масла до бустера Г5 та з'єднує його зі зливом, чим забезпечує нейтраль та виключається можливість включення заднього ходу при переміщенні важелів керування в заднє кінцеве положення на нейтралі.

Робота ПК ЛП.

При дії на важіль виборця передач зусилля передається через передній поперечний вал та поздовжню складову тягу на задаючий важіль, він повертаючись провертає валик з зубчатим сектором правого МР, одночасно провертається валик з зубчатим сектором лівого МР, які з'єднані заднім поперечник вадом з з'єднувальними муфтами. Зубчастий сектор входить в зачеплення з шестернею кулака ПП, який провертаючись провертає ЗПП відносно нерухомого ЗП, таким чином сполучаються два канали підводу масла до бустерів ФП включеної передачі. Останні бустери сполучаються з зливними подовжніми фрезеруваннями золотника.

При включенні Н,ІІ-VІІ передач ролик, довантажувача знаходиться на профілі постійного радіусу кулака ПП, таким чином довантажувач своїм штоком не діє на прапорець вильчастого важеля. Робочий тиск в бустерах підтримується в межах 1,0-1,1 МПа.

При включенні І та ЗХ передач ролик довантажувача знаходиться на виступі кулака ПП, довантажувзч піднімається і своїм підпружиненим штоком діє на прапорець вильчастого важеля, вильчастий важіль своїми сухарями діє на золотник регулятора тиску. Робочий тиск в бустерах підтримується в межах 1,6-1,7 МПа.

При установці важеля ПП в нейтральне положення ЗПП та ЗП забезпечують канал підводу масла до бустерів Г4 правої та лівої КП. Бустери інших ФП сполучені з зливними подовжніми фрезеруваннями ЗПП

-

Привід керування поворотом

Призначення. ПК поворотом призначений для керування поворотом танка механіком-водієм з відділення керування.,

ТТХ Тип - ГСП, виконаний по тупиковій схемі, який працює за принципом "регулятор тиску".

Привід керування поворотом складається з двох аналогічних по будові приводів правої та лівої ПКП.

Загальна будова.

ПК поворотом складається з механічної та гідравлічної частини.

Механічна частина ПК поворотом

2.1. Призначення

Для передачі зусилля від органу керування до золотника, повороту МР відстаючого борту та до довантажувачів МР забігаючого борту.

Будова механічної частини ПК поворотом.

Механічна частина, кожного приводу складається з:

важеля керування;

поперечного валика з важелем;

подовжньої складової тяги з упором;

бортового кулака;

обмежувальних болтів початкового та кінцевого положення;

системи важелів і валиків (кормових);

з'єднувальні тяги з вилкою регулювання;

задаючого важеля з хвостовиком;

планки з обмежувальним болтом;

кулака повороту;

водила;

з'єднувальної тяги з вилкою регулювання та проріззю;

задаючого важеля;

кулака довантажувача.

Бортовий кулак призначений для створення на важелі керування рівномірно зростаючого зусилля (відчуття керованості машини) та забезпечення повернення ПК в початкове положення. Складається з кронштейна, профільного кулака, двоплечого важеля та навантажуючої пружини.

Кормові валики забезпечують передачу зусилля до золотника, повороту МР відстаючого борту і до довантажувачів МР забігаючого борту.

Кулак повороту має зовнішню та внутрішню робочі поверхні. На зовнішній робочій поверхні постійно знаходиться ролик вильчастого важеля РТ, виконані дві впадини (глибина, яких забезпечує початкове та кінцеве фіксоване положення вильчастого важеля), виступ (який забезпечує робоче положення вильчастого важеля та швидке падіння тиску масла до нуля) та поверхня радіусом, що плавно зменшуюється (плавне зростання тиску масла при повороті кулака).

Внутрішня робоча поверхня постійно знаходиться в зв'язку з повідком водила, виконана у вигляді фігурної прорізі, яка має поверхню з постійно збільшуючим радіусом і (забезпечує поворот ЗП на кут необхідний для включення пониженої передачі) та поверхню постійного радіусу (шип водила вільно ковзається по прорізі).

Водило пазом знаходиться в постійному зв'язку з повідком золотника повороту гідравлічної частини приводу.

Гідравлічна частина ПК повороту

Призначення.

Гідравлічна, частина призначена для виключання передач в. КП відстаючого борту та послідуючого включання в цій КП передачі на ступінь нижче при повороті танка, а також. для підвищення тиску масла у включених бустерах КП забігаючого борту.

Будова гідравлічної частини

В склад гідравлічної частини ПК поворотом входить золотник повороту. При керуванні поворотом використовується також, регулятор тиску відстаючого борту та довантажувач МР забігаючого борту.

Золотник повороту виконаний у вигляді втулки. На його зовнішній поверхні є наскрізний паз для підводу масла до ЗПП, пази.

-

Призначення і склад механізму розподілу.

Призначення. МР призначені для зміни тиску масла і направлення його потоків до відповідних бустерів фрикційних елементів КП в залежності від заданих положень привода зчеплення, привода переключення передач та приводів повороту.

Розміщення - МР розмішені на картерах лівої і правої КП та кріпляться до корпуса КП болтами.

За зовнішнім виглядом правий МР відрізняється від лівого МР наявністю важеля переключення передач і відсутністю стрілки на важелі зчеплення. Однак не всі деталі правого і лівого МР взаємозамінні.

Загальна будова МР

МР складається з:

картера;

2-х кришок картера;

регулятора тиску /РТ/;

передаточного механізми до РТ;

золотника переключення передач /ЗПП/;

золотника повороту /ЗП/;

передаточного механізму до ЗПП;

передаточного механізму до ЗП;

блокувального золотника /БЗ/;

довантажувача;

передаточного механізму до довантажувача.

БУДОВА КАРТЕРА ТА КРИШОК МР

Картер являє собою чавунну відливку з привалочною площиною для встановлення на барабан КП. В привалочній площині є шість отворів каналів для підводу масла до бустерів фрикціонів КП, прямокутний канал для зливу масла, чотири отвори під кріпильні болти. Між картером МР і картером КП встановлене гумове ущільнення.

На передній стінці картера МР виконано два різьбові отвори, нижнє для кріплення трубопроводу підводу масла, верхнє, що заглушене пробкою - для приєднання шлангу пристрою вимірювання тиску.

У верхній частині картера - чотири отвори під кріпильні болти, оглядове вікно, різьбовий отвір для монтажу пружинного упору регулятора тиску.

Всередині картера є розточки: вертикальна - для установки регулятора тиску, горизонтальна - для установки золотника повороту /всередині його золотник переключення передач/ і установки блокувального золотника.

Бокові поверхні картера закриті алюмінієвими кришками, які кріпляться до картера МР шпильками через ущільнювальні прокладки. В кришках отвори для установки опор елементів передаточних механізмів до РТ, ЗПП, ЗП, довантажувача

-

Робота механізму розподілу

1. Загальна будова гусеничного рушія: визначення, призначення, технічна характеристика, загальна будова.

1.1. Ви значення

ГР - сукупність складальних одиниць, що призначені для розподілу вагових та інерційних навантажень на грунт і забезпечення взаємодії з ним гусениць.

1.2. Призначення

ГР при значений для передачі сили ваги танка на грунт, реалізації сил тяги та гальмування, забезпечення високої опорної прохідності та подолання різних перешкод.

І.З. Технічна характеристика

Тип - з кормовим розміщенням ведучих коліс, із підтримуючими катками у гусеничному обводі, із вільними ведучими і напрямними колесами, з гусеницями РМШ. Зачеплення ведучих коліс з гусеницями - цівкове, нормального типу.

1.4. Загальна будова

ГР складається із двох ведучих коліс, двох гусениць, дванадцяти опорних катків, двох напрямних коліс з механізмами натягу, восьми підтримуючих катків, двох відбійників та очисників.

1.5. Принцип роботи