- •Розрахунково-пояснювальна записка

- •1.1 Коригування нормативів технічного обслуговування та ремонту рухомого складу

- •1.2 Розрахунок річної виробничої програми та об'єму робіт з технічного обслуговування та ремонту рухомого складу

- •1.3. Розрахунок площ виробничих зон

- •1.4 Планування зони (відділення)

- •1.5. Розрахунок виробничої програми і обсягу робіт атп на еом

- •2. Конструкторська розробка проекту

- •3. Технологічна карта виробничого процесу

- •Значення коефіцієнтів коригування

- •Періодичність технічного обслуговування рухомого складу для і категорії умов експлуатації (за онтп-о1-91)

- •Нормативи ресурсу і пробіг до кр рухомого складу трудомісткості то і пр для і категорії умов експлуатації (за онтп-01-91)

- •Нормативи простою рухомого складу в то і ремонті (за онтп-оі-91)

- •Розподіл обсягу що, то, пр за видами робіт, % (за онтп-о1-91)

- •Чисельність одночасно працюючих на одному посту

- •Коефіцієнт нерівномірності завантаження постів (за онтп-01-91)

- •Режим роботи виробництва (онтп-оі-91)

- •Технологічна карта

- •Основне технологічне обладнання зон і дільниць

1.5. Розрахунок виробничої програми і обсягу робіт атп на еом

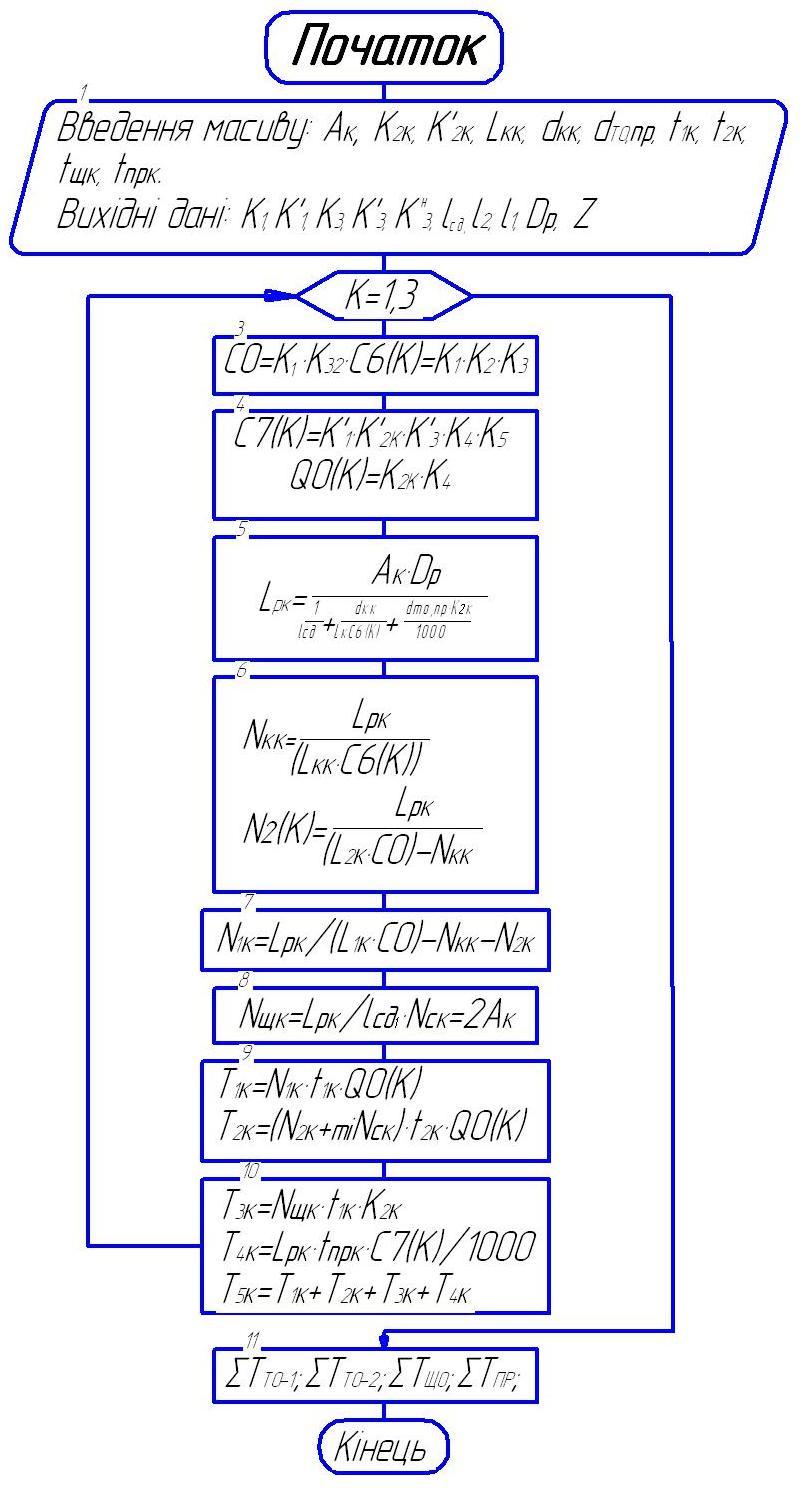

До програми розрахунків на ЕОМ входить коригування періодичності ТО, пробігу до КР, трудомісткості ТО і ГІР, кількості КР і ТО. Вона складена мовою БЕЙСІК. Для приведення формул, окремих параметрів до вигляду, придатного для роботи на машинах, виконана їх ідентифікація, тобто заміна на символи, що розпізнаються машиною. На рисунку 1.2. представлено алгоритм технологічного розрахунку курсового проекту.

2. Конструкторська розробка проекту

Завдання на розробку конструкторської частини курсового проекту містить конкретну назву технологічного обладнання, яка може бути встановлена керівником або запропонована студентом і погоджена з керівником. Однією із загальних вимог до назви обладнання є те, що вона повинна відповідати тій виробничій зоні чи дільниці (цехові), яка передбачена завданням і розроблена в розд. 1 даних методичних вказівок. Для вибору конкретного типу технологічного обладнання при розробці курсового проекту як керівник проекту, так і студент (автор проекту) можуть скористатися дод.12, який містить перелік технологічного обладнання відповідно до зон і дільниць,, де воно може бути встановлене і використане. Вибрана назва технологічного обладнання може бути конкретизована порівняно з назвою дод.12 за типом рухомого складу, за принципом дії та за іншими ознаками, наприклад "Стенд з біговими барабанами для перевірки гальм легкових автомобілів" чи "Гідравлічний підйомник канавний". Наведені назви конкретизуються у першому випадку за типом стенда та типом автотранспортного засобу, а у другому випадку - за принципом дії підйомника. Для розробки курсового проекту можуть бути запропоновані і такі типи обладнання, яких немає у дод. 12.

Рис. 1.2. Алгоритм розрахунку виробничої програми і обсягу робіт

За методикою курсового проекту при розробці технологічного обладнання треба висвітлити та розв'язати такі питання:

-

мотивація (обґрунтування) вибору конкретного типу обладнання та необхідність його проектування чи модернізації;

-

призначення технологічного обладнання, яке розробляється у курсовому проекті;

-

встановити і коротко охарактеризувати прототипи технологічного обладнання;

-

навести схему (кінематичну, електричну, гідравлічну та ін.) і виконати її аналіз;

-

встановити навантаження в елементах вибраного обладнання і виконати відповідні розрахунки;

-

сформувати вимоги з охорони праці, і виробничої естетики до технологічного обладнання.

-

Вибір конструкторської розробки (технологічного обладнання) здійснюють, виходячи із його відповідності заданому технологічному процесові курсового проекту. Наприклад, якщо завдання курсового проекту передбачений технологічний процес демонтажно-монтажних робіт над колесами автомобіля, то для конструкторської розробки може бути вибране обладнання, яке відповідає обладнанню з позиціями 96...105 (дод. 12).

Конкретний тип обладнання може бути обгрунтований відсутністю його в автотранспортному виробництві, необхідністю внести конкретні зміни, викликані або зміною принципу роботи, або новими типами рухомого складу, тощо. Пропозиції з очевидними елементами новизни можуть бути оформлені і представлені в Держпатент України для реєстрації як винаходу.

-

Призначення включає перелік робіт, які можуть бути виконані з використанням обладнання, узагальнені або, навпаки, конкретизовані за типом рухомого складу чи типом його складових елементів, або за іншими ознаками. Наприклад, стенд для визначення кутів встановлення керованих коліс легкових автомобілів. Призначення:

-

визначення поперечного та поздовжнього кутів нахилу шворнів (осей) повороту керованих коліс легкових автомобілів;

-

визначення сходження передніх керованих коліс легкового автомобіля;

-

визначення розвалу передніх керованих коліс легкового автомобіля;

-

визначення різниці кутів повороту лівого і правового керованих передніх коліс.

У наведеному прикладі призначення "говорить" про параметри автомобіля, які необхідно визначити і за якими зробити висновок про технічний стан автомобіля. У випадках, коли призначення виражається узагальнено, слід вказати конкретні параметри, які можуть вимірюватись, контролюватись в процесі роботи обладнання. Наприклад, стенд для випробування водяних насосів призначений для діагностування технічного стану водяних насосів систем охолодження двигунів ЗИЛ-130, ЗМЗ-53А. Технічний стан водяного насосу оцінюють за продуктивністю насосу і тиском, що розвивається ним, а також за герметичністю. Останній параметр оцінюється органолептично, а попередні два - інструментально за допомогою пристрою (стенда), що розробляється. Тому у призначенні стенда відображено, що технічний стан водяного насосу визначають за продуктивністю і тиском, що розвивається ним, вказано номінальні значення цих параметрів.

-

Прототипи технологічного обладнання. Встановлюють і характеризують на основі аналізу різних літературних джерел, якими можуть бути підручники, посібники, монографії, патенти, журнали "Автомобільний транспорт", "Автомобильная промышленность", "Автодорожник Украины", реферативні журнали, технічні бюлетені та ін. Прототипи розглядають для встановлення рівня розв'язку питань з створення аналогічного обладнання, встановлення недоліків існуючого обладнання з метою їх вилучення у розроблювальному обладнанні.

-

Схема стенда (пристрою та ін.) розробляється і використовується у подальшому для розробки конструкції, виконання розрахунків її елементів і компоновки збірного креслення.

За Єдиною системою конструкторської документації (ГОСТ 2.701-84) схеми поділяються за призначенням (типом) та видами. За призначенням схеми можуть бути: структурні (І), функціональні (2), принципові (повні) (3), з'єднань (монтажні) (4), підключення (5), загальні (6), розташування (7), об'єднані (0); за видом: електричні (Е), гідравлічні (Г), пневматичні (П), газові (X), кінематичні (К), вакуумні (В), оптичні (Л), енергетичні (Р), ділення (Е), комбіновані (С).

У назвах схем за призначенням у дужках стоять цифрові коди, а у назвах схем за видами - буквенні коди, передбачені ГОСТ 2.701-84. Схеми можуть називатися окремо за призначенням (наприклад, функціональна – 2) або за видом (наприклад, кінематична - К), або мати комбіновану назву (наприклад, кінематична принципова - КЗ або схема гідравлічна структурна, принципова і з'єднань - ГО).

У схемах використовують умовні графічні позначення, встановлені стандартами ЄСКД, а також побудовані на їх основі, спрощені зовнішні окреслення і прямокутники. За необхідності вводять нестандартизовані умовні позначення. У цьому випадку, а також при використанні спрощених окреслень на схемах наводять відповідні пояснення.

Структурна схема, яка складається із функціональних частин стенда (пристрою), характеризує призначення і взаємозв'язок цих частин. На ній показують усі основні функціональні частини і зв'язки між ними. Функціональні частини зображують на схемі у вигляді прямокутників чи умовних графічних позначень. Графічна будова схеми повинна давати наочну уяву про послідовність взаємодії функціональних частин. На лініях зв'язку рекомендується стрілками вказувати напрямок ходу процесів у виробі чи установці.

Кожна функціональна частина (блок) на схемі повинна мати найменування, якщо для її позначення використано прямокутник.

Функціональна схема використовується для зображення частин виробів або пристроїв, які беруть участь в процесі, зображеному на схемі, і зв'язків між цими частинами. Функціональні частини і зв'язки між ними на схемі зображують у вигляді умовних графічних позначень за стандартами ЄСКД. Деякі функціональні частини допускається показувати у вигляді прямокутника. Графічна побудова схеми повинна давати наочну уяву про послідовність процесів ілюстрації. На ній розміщують пояснювальні написи, діаграми чи таблиці, які визначають послідовність процесів у часі, а також вказують параметри в характерних точках (значення сили струмів, напруг, форми і значення імпульсів, математичні залежності тощо).

Принципова (повна) схема характеризує роботу установки. На ній зображають усі елементи і пристрої, необхідні для здійснення і контролю процесів, електричні зв'язки між ними, а також елементи (роз'єми, затискачі), якими закінчуються вхідні і вихідні ланцюги; з'єднувальні і монтажні елементи, які встановлюються у виробі за конструктивних умов.

На принципових схемах елемент зображують як умовні графічні позначення. Стандартами визначено, що графічні позначення за необхідності можна виконувати повернутими на будь-який кут, кратний 45°, а також у дзеркальному зображенні, якщо при цьому не порушується зміст чи зручність читання схеми. Символи, які містять букви чи цифри, допускається повертати тільки проти ходу годинникової стрілки на кут 45 чи 90°.

ГОСТ 2.703-68 передбачає правила виконання кінематичних схем, які залежно від основного призначення поділяються на такі типи: принципові, структурні, функціональні.

На принциповій кінематичній схемі зображують усю сукупність кінематичних елементів і їх з"єднань, призначених для регулювання, управління та контролю заданих рухів виконавчих органів. Схема містять кінематичні зв"язки (механічні і немеханічні), передбачені всередині виконавчих органів, між окремими парами, ланцюгами і групами, а також зв"язки з джерелами руху.

Елементи на схемі показують умовними графічними позначеннями чи спрощено у вигляді контурних обрисів.

На принципових схемах зображують: вали, осі, стержні, шатуни, кривошипи тощо, які викреслюють основними суцільними лініями Б;

-

елементи, зображені як контурні обриси, зубчасті колеса, черв'яки, зірочки, шківи, кулаки та ін., викреслюють суцільними лініями товщиною Б/2;

-

контур виробу, в який вписано схему, - суцільними тонкими лініями товщиною Б/З;

-

кінематичні зв'язки між елементами чи між ними і джерелом руху через немеханічні (енергетичні) дільниці - подвійними штриховими лініями товщиною 8/2;

-

розрахункові зв'язки між елементами - потрійними штриховими лініями товщиною 8/2.

На принциповій схемі вказують найменування кожної кінематичної групи елементів з урахуванням її основного функціонального призначення, яке наносять на полиці лінії-виноски, проведеної від відповідної групи, а також основні характеристики і параметри кінематичних елементів, які визначають. Допускається вказувати граничні величини чисел обертів валів кінематичних ланцюгів, довідкові та розрахункові дані.

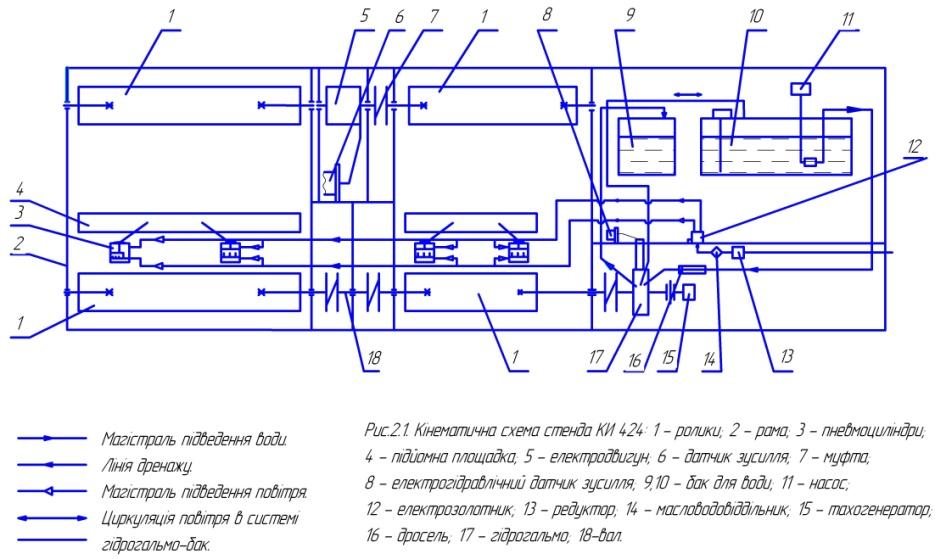

2.5 Вивчення і визначення характеру та величини дії зусиль в окремих елементах та в цілому у стенді. Зусилля можуть обумовлюватись різними факторами. Найтиповішим випадком є наявність у стенді власної енергетичної установки, якою у більшості випадків є електродвигуни - споживачі електричної енергії, хоч можуть бути гідромотори, двигуни внутрішнього згоряння. Енергетична установка такого типу показана на рис. 2.1 - електродвигун 5. Але слід зазначити, що ця установка не є головною. Зусилля в кінематичних елементах стенда може створюватись і сторонніми, не власними, енергетичними установками. У нашому випадку на схемі рис. 2.1 зусилля (основне) створюється ведучими колесами автомобіля, які взаємодіють з барабанами І стенда, приводять його в робочий стан. Крім цього, у стенді можуть бути відсутні власні, зовнішні енергетичні установки, а зусилля може створюватися власною масою об'єкта, для обслуговування якого призначений стенд. Наприклад, стенд для ремонту (монтажу і демонтажу) двигунів ЯМЗ-740. Якщо двигун знаходиться під час ремонту у статичному положенні, то елементи стенда навантажуються масою двигуна і повинні розраховуватись за умови її дії. Іноді габаритні розміри стенда і розміри його елементів можуть визначатися габаритами об'єкта, для обслуговування якого призначений стенд. Наприклад, стенд для перевірки герметичності камер коліс автомобіля. Розміри ванни з водою, куди буде занурюватись камера, заповнена повітрям, відрізнятимуться від розмірів камери. Типовими, є випадки, коли на стендах матимуть місце кілька факторів енергетичної дії.

Таким чином, в основу розрахунків (розробки конструкції) стендів (установок) можуть бути покладені такі визначальні фактори, пов'язані з джерелом енергії:

-

власна енергетична установка;

-

зовнішня (стороння) енергетична установка;

-

дія власної маси об'єкта, який обслуговується, на елементи стенда;

-

кінематичні параметри об'єкта, що обслуговується стендом;

-

комбінована дія зазначених факторів.

При визначенні потужності силової установки чи сил, які діятимуть у механізмах стенда, в основі лежить формула визначення потужності як добуток сили Р на швидкість V, N = Р • V, але у кожному конкретному випадку умови роботи обладнання вносять свої особливості у цю формулу. Зокрема, параметри обладнання, які контролюються чи визначаються з використанням енергетичної установки, через кінематичну систему (трансмісію) формують потужність цієї установки. На схемі, наведеній на рис. 2.1, стенд М424 має гідрогальмо, призначене для поглинання потужності двигуна автомобіля, який випробується на стенді. Враховуючи це, можна зробити висновок, що потужність гідрогальма повинна становити потужність двигуна ЗИЛ-ІЗО, тобто 150 к.с. Стенди такого типу призначені для діагностування тягово-швидкісних якостей автомобілів ГАЗ і ЗИЛ. Може бути врахована втрата частини потужності двигуна в трансмісії автомобіля: для автомобілів двовісних - 8-10%, тобто 15 к.с.; невеликі втрати у самій трансмісії стенда — 2-3 к.с. Методика проведення досліджень тягово- швидкісних якостей автомобілів включає визначення цих втрат у кожному конкретному випадку, а методика розрахунку гідрогальм і електромоторів передбачають відповідний резерв потужності.

2.6 У розділі "Вимоги охорони праці до конструкторської розробки" виробниче обладнання повинно відповідати вимогам безпеки до його конструкції, не повинно забруднювати викидами шкідливих речовин навколишнє середовище. Безпека досягається шляхом вибору принципів дії обладнання, конструктивних схем, безпечних елементів конструкції, використанням в конструкції засобів механізації, автоматизації і дистанційного керування; використанням в конструкції засобів захисту; додержанням ергономічних вимог, вимог безпеки з монтажу, експлуатації, ремонту, транспортування і зберігання; використанням в конструкції відповідних матеріалів.

У курсовому проекті повинні бути відзначені небезпечні і шкідливі фактори, джерелом яких може стати розроблюване виробниче обладнання, та шляхи їх усунення. Зокрема, рухомі, струмоведучі та інші небезпечні частини, які належить огородити; джерела шуму, допустимі значення шумових характеристик і методи їх визначення; джерела вібрації, допустимі значення показників вібрації, методи їх визначення і засоби захисту від передачі її на робочі місця і на руки працюючих; джерела випромінювання і методи їх контролю; температурні джерела, допустимі значення температури органів керування і зовнішніх поверхонь виробничого обладнання; допустимі зусилля на органах керування; вимоги до наявності захисних блокіровок, гальмівних пристроїв і інших засобів захисту.

У кожному проекті повинні бути наведені вимоги до заземлення розроблюваного обладнання згідно з ГОСТ 12.2.007.0-75.

Основні органи керування обладнання слід розміщувати відносно робочої площадки працюючого на висоті 1000... 1600 мм при обслуговуванні стоячи і 600...1200 мм при обслуговуванні обладнання сидячи. Органи керування забезпечуються пристроями, які виключають можливість випадкового ввімкнення чи вимкнення обладнання під дією вібрації чи трясіння. Зусилля на рукоятках і важелях (маховичках) органів керування при постійному ручному керуванні не повинно перевищувати 40 Н (4 кгс), при ввімкненні не більше 5 раз за зміну -150Н(15 кгс) і при ввімкненні не більше 25 раз за зміну - 80 Н (8кгс), а зусилля для переміщення педалі - не перевищувати 150 Н (15 кгс). Педалі повинні мати рифлену робочу поверхню розміром не менше 220 х 80 мм. Розміщення верхнього кінця педалі над підлогою - не вище 100 мм, хід педалі — 45-70 мм.

Зусилля для повороту складальних одиниць обладнання, підвісного агрегату не повинно перевищувати 150 Н.

Складальні одиниці і деталі масою понад 20 кг, конструкція яких не допускає надійного закріплення вантажозахватним органом, повинні мати спеціальні пристрої (прилади, отвори, рим-болти і ін.) для безпечного підйому і переміщення під час транспортування, монтажу, демонтажу і ремонту при збереженні міцності і відсутності деформації обладнання.

Щоб сповістити про аварійний стан слід використовувати звукову, світлову і комбіновану сигналізацію.

У конструкціях стаціонарних і пересувних підйомників треба передбачати пристрої фіксації вантажу у випадку несправності чи пошкодження механізму підйому, а також кінцеві вимикачі.

Обладнання для роботи в оглядових канавах забезпечується виносним пультом керування, що живиться напругою, яка не перевищує 42 В.

Стенди роликові забезпечують стійкість випробуваного автомобіля і попереджають виїзд із стенда під час випробувань.

До засобів захисту ставляться вимоги, обумовлені особливостями конструкції, розміщення, контролю роботи і використання їх. Зокрема, це стосується захисних огороджень, екранів і засобів захисту від ультразвуку, іонізаційних та інших випромінювань; засобів видалення речовин з небезпечними і шкідливими властивостями з робочої зони; сигнального фарбування виробничого обладнання і його складових частин; попереджувальних знаків.

Питання безпеки при монтажних і ремонтних роботах, транспортуванні і зберіганні обладнання повинні містити характерні для груп виробничого обладнання вимоги до конструкції, які забезпечують безпеку виконання вказаних робіт, у тому числі до наявності і будови пристроїв для підйому і транспортування.

Зміст заходів з безпеки конструкції розроблюваного технологічного обладнання містять стандарти Системи стандартів з безпеки праці:

ГОСТ 12.2.003-74 "Система стандартів безпеки праці. Обладнання виробниче. Загальні вимоги безпеки";

ГОСТ 12.2.007-0-75 "Система стандартів безпеки праці. Вироби електричні. Загальні вимоги безпеки";

ГОСТ 12.2.007.1-75 "Система стандартів безпеки праці. Машини електричні обертальні. Вимоги безпеки";

ГОСТ 12.2.007.8-75 "Система стандартів безпеки праці. Устаткування електрозварювальне і для плазмової обробки. Вимоги безпеки";

ГОСТ 12.2.007.13-75 "Система стандартів безпеки праці. Вироби світлотехнічні. Вимоги безпеки";

ГОСТ 12.2.027-77 "Система стандартів безпеки праці. Обладнання для технічного обслуговування і ремонту автомобілів. Вимоги безпеки";

ГОСТ 12.2.032-78 "Система стандартів безпеки праці. Робоче місце при виконанні робіт сидячи. Загальні ергономічні питання";

ГОСТ 12.2.033-78 "Система стандартів безпеки праці. Робоче місце при виконанні робіт стоячи. Загальні ергономічні вимоги".