- •Работа №3 Технологический процесс листовой штамповки

- •17.1. Цель работы

- •17.2. Порядок выполнения работы

- •17.3. Общие сведения о процессе листовой штамповки

- •17.4. Испытательная разрывная машина fм-250

- •Значения предела прочности материала на срез для различных материалов

- •Лаборатория сбмп Отчет па работе № «Технологический процесс листовой штамповки»

- •Задание

Работа №3 Технологический процесс листовой штамповки

17.1. Цель работы

Практическое изучение процесса листовой штамповки деталей и исследование сопротивления пробивке и вырубке в зависимости от свойств материала заготовки и геометрических размеров детали.

17.2. Порядок выполнения работы

-

Ознакомиться сданным методическим руководством.

-

Изучить устройство и порядок работы на испытательной разрывной машине FМ-250.

-

Подготовить согласно формы прил. 1 таблицу для записи исходных данных и данных результатов испытаний.

-

Получить исходные данные у преподавателя и записать их в отчет. Толщину материала измерить микрометром.

-

Произвести в заготовках пробивку отверстий, используя правую половину комбинированного штампа и испытательную машину FМ-250. Фактические величины усилий пробивки записать в отчет. Диаметры отверстий измерить на инструментальном микроскопе.

-

Рассчитать, используя полученные фактические величины усилий пробивки и приведенное в руководстве выражение, значения предела прочности материала на срез.

-

Используя прил. 2, уточнить материал заготовки и определить возможные изменения значений предела прочности данного материала на срез.

-

Рассчитать теоретически минимальное и максимальное усилие для вырубки, используя приведенное в руководстве выражение. Учесть, что силоизмеритель машины FМ-250 протарирован в кГс.

-

Произвести в заготовках вырубку шайбы, используя левую половину комбинированного штампа и испытательную машину FМ-250. Фактические величины усилий вырубки записать в отчет, причем эти фактические величины усилий вырубки должны попадать в диапазон от теоретически минимального до теоретически максимального усилия вырубки. Если этого не произошло, необходимо уточнить расчеты и марку материала заготовки.

-

Измерить на инструментальном микроскопе диаметр вырубки, рассчитать погрешность обработки, определить квалитет точности, записав все результаты в отчет.

-

Оформить и защитить отчет по выполненной работе. Форма отчета дана прил. 1.

17.3. Общие сведения о процессе листовой штамповки

Холодная листовая штамповка относится к категории технологических процессов обработки давлением. Сущность этих процессов заключается в том, что материал в холодном состоянии изменяет свою форму под действием давления, которое больше сил сцепления сил его молекул. Формообразование заготовки производится с помощью специального технологического оснащения - штампа.

В качестве заготовки при листовой штамповке используют полученные прокаткой листы, полосы или ленты. Листы применяются для штамповки крупногабаритных деталей. Малогабаритные детали штампуют из ленты. Поставляют ленту в рулонах, что удобно для автоматизации процесса подачи ленты в штамп для производства большого количества мелких деталей.

Для листовой штамповки используют весьма широкий ассортимент материалов, который можно разбить на три группы: черные металлы, цветные металлы, неметаллические материалы. Общим требованием к материалам для листовой штамповки является штампуемость. Под штампуемостью понимают отношение предела текучести данного материала к его пределу прочности. Чем больше это отношение, тем штампуемость лучше. Из черных металлов наиболее широко для листовой штамповки применяют мягкие малоуглеродистые стали. Из цветных металлов наиболее широкое применение находят медь и ее сплавы, алюминий и его сплавы. Из неметаллических материалов в приборостроении наибольшее применение нашли стеклотекстолит гетинакс и др. (прил. 2).

Штамп имеет типовую конструкцию, состоящую из верхней и нижней плит, связанных направляющими колонками. На нижней плите закреплены матрицы, на верхней плите - пуансоны.

Холодная листовая штамповка объединяет три группы технологических операций: разделительные, формоизменяющие и комбинированные. К разделительным относятся операции, в результате которых происходит полное или частичное отделение одной части материала от другой по замкнутому контуру (отрезка, вырезка, пробивка, вырубка, обрезка, надрезка, просечка, ). К формоизменяющим относятся операции, в результате которых происходит изменение формы и размеров заготовки (гибка, вытяжка отбортовка обжим, раздача формовка…). Комбинированная штамповка представляет собой совмещение в одном штампе двух или нескольких операций штамповки. Совмещение операций штамповки возможно и при использовании многопозиционного пресса.

В качестве прессового оборудования для листовой штамповки наиболее широко применяют механические прессы (кривошипно-шатунные эксцентриковые ), гидравлические пневматические и электромагнитные прессы. В данной лабораторной работе в качестве прессового оборудования используется испытательная разрывная машина FМ-250, позволяющая, в отличие от пресса, зафиксировать фактическую величину усилия штамповки.

Листовая штамповка относится к прогрессивным методам обработки и имеет широкое применение в промышленности. К преимуществам листовой штамповки относятся сравнительная простота механизации и автоматизации, высокая производительность (механические прессы дают 40-60 ходов в минуту и более); низкая себестоимость деталей, высокий коэффициент использования материала, широкий диапазон технологических возможностей, достаточно высокие точность размеров и качество поверхности деталей.

В данной лабораторной работе исследуются две операции листовой штамповки: пробивка и вырубка. При пробивке обрабатывается отверстие в детали, при вырубке - наружный контур. По схеме обработки, характеру разрушения материала и расчетам, эти операции аналогичны.

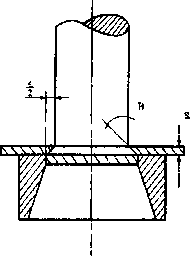

Процесс разрушения

материала при резании в штампе состоит

из трех стадий: упругой,

пластической и скалывания (рис. 17.1). В

первой стадии происходит упругий изгиб

заготовки в сторону матрицы. При этом

напряжения в материале не превосходят

предела упругости. В пластической стадии

происходят вдавливание пуансона

в заготовку и выдавливание материала

в отверстие матрицы по кольцевому пояску

у режущих кромок пуансона и матрицы.

Отпечатки от локализованного

вдавливания пуансона и матрицы остаются

на вырубленной детали

и отходе в виде смятой полоски вдоль

контура резания. В результате

локализованного

вдавливания пуансона и матрицы возникает

круговой изгибающий момент,

образованный силами резания. Под

действием кругового изгибающего

момента заготовка получает пространственный

изгиб (выпучивание), при котором с

наружной

(выпуклой) стороны заготовки возникает

двухосное растяжение, а на внутренней

стороне двухосное сжатие. Непосредственно

под режущей кромкой пуансона

создается напряженное состояние

объемного сжатия, а над режущей кромкой

матрицы - напряженное состояние с

напряжениями радиального растяжения.

В третьей стадии

процесса развиваются микротрещины со

стороны матрицы по направлению к режущей

кромки пуансона (угол скалывания

),

а после исчерпывания местной пластичности

материала скалывающие

трещины возникают у режущих кромок

пуансона. Скалывающие трещины

в заготовке быстро распространяются

по линиям наибольших деформаций

(поверхностям

скольжения) на внутренние слои материала

и вызывают отделение одной части

материала от другой. При дальнейшем

движении пуансон проталкивает вырезанную

часть через рабочую шейку матрицы.

),

а после исчерпывания местной пластичности

материала скалывающие

трещины возникают у режущих кромок

пуансона. Скалывающие трещины

в заготовке быстро распространяются

по линиям наибольших деформаций

(поверхностям

скольжения) на внутренние слои материала

и вызывают отделение одной части

материала от другой. При дальнейшем

движении пуансон проталкивает вырезанную

часть через рабочую шейку матрицы.

Рис. 17.1. Схема обработки

При резании в штампах основной характеристикой материала является его предел прочности (в Па) на срез:

,

,

где

- усилие пробивки (вырубки), Н;

- усилие пробивки (вырубки), Н;

=

1,2….1,3 – коэффициент, учитывающий

величину зазора и

состояние режущих кромок инструмента;

=

1,2….1,3 – коэффициент, учитывающий

величину зазора и

состояние режущих кромок инструмента;

-

площадь среза,

м2;

-

площадь среза,

м2;

- длина

контура (периметр) вырубаемой детали,

м;

- длина

контура (периметр) вырубаемой детали,

м;

-

толщина материала, м.

-

толщина материала, м.

На величину предела прочности материала на срез оказывает влияние ряд факторов: величина зазора между матрицей и пуансоном, острота режущих кромок пуансона и матрицы, условия работы штампа (скорость деформирования, смазка, параллельность плоскостей режущих кромок пуансона и матрицы и др.); соотношение толщины материала с размерами вырубаемого контура.

Возможные изменения значений предела прочности на срез для конкретных материалов приводятся в справочниках (см. прил. 2). При выполнении операции листовой штамповки на производстве надо знать возможный диапазон изменения усилия штамповки.

Для штампов с

параллельными режущими кромками усилие

вырубки (в Н) определяют

по формуле

.

.

При вырубке мелких деталей более точные значения дает выражение

,

,

где

- диаметр вырубки

(пробивки), м.

- диаметр вырубки

(пробивки), м.

Диаграмма изменения усилия вырубки на протяжении рабочего хода приведена на рис. 17.2.

Рис. 17.2. Диаграмма изменения усилия вырубки