- •Министерство образования и науки Украины

- •Проверил: ктн, доцент

- •Содержание

- •1. Введение

- •2 Анализ чертежа детали

- •2.1 Назначение детали, схема силового нагружения, условия работы

- •2.2 Материал детали

- •2.3 Конструктивные особенности детали

- •Точность обработки

- •Точность взаимного расположения

- •Шероховатость поверхностей

- •3 Выбор и расчёт технологической операции

- •3.1 Расчёт режимов резания и составляющих сил резания при обработки. Точения.

- •3.2 Оснащение операции

- •3.2.1 Выбор режущего инструмента

- •4. Станочное приспособление на заданую операцию

- •4.1 Принципиальная схема приспособления

- •4.2 Назначение и последовательность работы приспособления

- •4.3 Расчёт приспособления на точность по заданному параметру

- •4.4 Расчет приспособления на усиление закрепление обрабатываемой детали на данной операции

- •4.5 Выбор материалов деталей приспособления

- •5 Наладка приспособлния на заданную операцию.

- •5.1 Установка детали в приспособление

- •5.2 Установка приспособления на станок

- •Заключение

- •Список литературы

4.2 Назначение и последовательность работы приспособления

Приспособление используют для точения поверхности диска 4 ступени КВД. Данное приспособление обеспечивает заданную точность обработки.

Приспособление представляет собой, корпус которых выполняются в виде плиты. В одной стороне плиты предусматривается установочное место, а другая служит для размещения на ней установочных и зажимных элементов.

4.3 Расчёт приспособления на точность по заданному параметру

Производим расчет на точность приспособление к токарно-револьверному станку для обработки поверхности.

Сконструированное приспособление оказывает влияние только на точность размера ø269.4h8 мм, допуск Т=0,193 мм.

Погрешность обработки приймим равной ώ0=0,195 мм

Погрешность установки приспособления определяется зазором между буртиком фланца и выточкой приспособления и смещения буртика фланца относительно оси.

По таблице допусков ,имеем ø119,825h7 равен ø119,825-0,035 мм, и ø119,825H7 равным ø119,825+0,035 мм. Следовательно ,зазор равен

ώ1у.пр=0,035+0,035=0,070 мм.

Смещение буртика фланца равно половине его биения

ώ2у.пр=0,005/2=0,025 мм

Погрешностью изготовления приспособления ώизг.является колебания расстояния между опорной поверхностью и осью выточки ,которая равна ώизг=0,02+0,02=0,04 мм.

Погрешность износа приспособления незначитнльна ,поэтому в расчете принимаем ώн=0.

Определяем результирующую погрешность

![]()

Практикуемое приспособление обеспечивает заданную точность обработки т.к.ώ=0,190<Т=0,193.

4.4 Расчет приспособления на усиление закрепление обрабатываемой детали на данной операции

При обработке на заготовку действуют силы резания, объемные силы, а также силы второстепенно и случайного характера, создавая возможное смещение заготовки. По величине, направлению и точке приложения силы резания являются переменными величинами.

Направления и точка приложения силы резания изменяются вследствие перемещения инструмента вдоль обрабатываемой поверхности и изменения условий обработки. Силы резания и моменты ,создаваемые ими, оказывают воздействие на заготовку: они стремятся повернуть заготовку относительно установочных элементов приспособления, сдвинуть заготовку с установленного положения в приспособлении, вырвать заготовку из зажимного устройства. Несмотря на это, заготовка должна сохранять в процессе обработки неизменное положение относительно опорных элементов приспособления.

В процессе обработки действительные силы резания могут существенно отличаться от расчетных вследствие колебания механических свойств самого материала, наклепа и поверхностной корки заготовок, притупления режущего инструмента, неравномерности снимаемого припуска. Кроме того, силы зажима возможны различные состояния контакта между опорными поверхностями приспособления и заготовкой, заготовкой и зажимом.

Гайками для закрепления заготовок в приспособлениях пользуются при базировке по отверстию. Зажимные гайки приспособлений работают в сочетании с разрезными (быстросменными) шайбами, которые дают возможность производить установку и снятие заготовки при небольшом отвинчивании гайки.

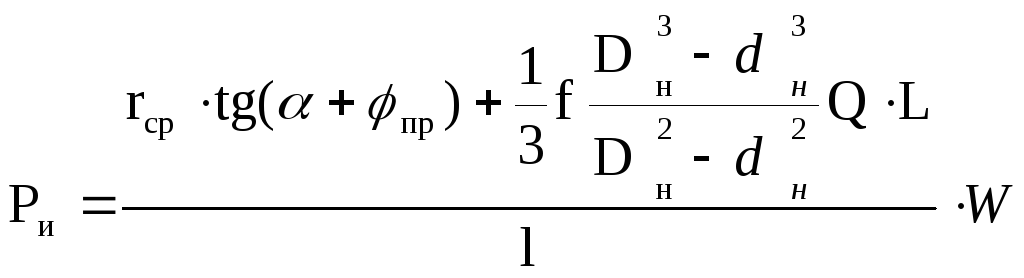

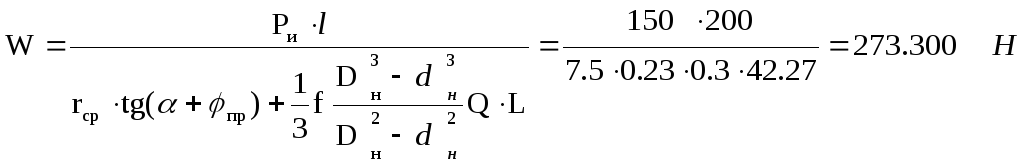

Расчетная формула для определения усилия закрепления силовых механизмов имеет следующий вид:

где Q – зажимное усилие; W – усилие закрепления;l – плечо, на котором прилагается усилие закрепления;2rcp – средний диаметр резьбы винта;α – угол подъема резьбы винта( для метрической резьбы α=230');d – диаметр резьбы винта;пр – приведенный угол трения в резьбе(пр=1030');f – коэффициент трения между торцом и заготовкой;D2 – наружный диаметр опорного торца винта или гайки; А - эмпирический коэффициент, зависящий от пятна контакта зажима.DН=35 мм,dн=20 мм,Q=150 Н,l=200 мм.

,заготовка закреплена удачно.