- •Та гусеничні транспортні засоби"(фахова орієнтація

- •1. Аналіз вихідних даних та розробка

- •1.1. Визначення параметрів маси автомобіля

- •1. 2. Визначення кількості осей автомобіля

- •2. Тяговий розрахунок автомобіля

- •2.1. Визнач ення вихідних даних для тягового розрахунку

- •2.2. Визначення потужності двигуна та побудова його швидкості зовнішньоі характеристики

- •2.3. Визначення кількості передач і передаточних чисел трансмісіі автомобіля

- •3. Техніко - експлуатаційні властивості автомобіля

- •3.1. Тягово-швидкісні властивості

- •3.2. Гальмові властивості

- •3.4. Керованість

- •3.5. Плавність ходу

- •3.6. Прохідність

- •3.7. Паливна економічность

- •4. Проектування основних функціональних елементів автомобіля

- •4.1. Трансмісія

- •4.1.3. _ Карданна передача.

4.1.3. _ Карданна передача.

Приступаючи до проектування корданноі передачі, необхідно вибрати іі схему, кількість карданних валів та тип шарнірів. Розробляючи корданну передачу з асинхронними шарнірами, слід передбачити виконання умов, що забезпечують синхронне обертання валів. Потім креслять кінематичну схему карданноі передачі /рис. 22/.

Рис. 22. Кінематична схема карданноі передачі: а - з проміжним валом;

б - без проміжного вала

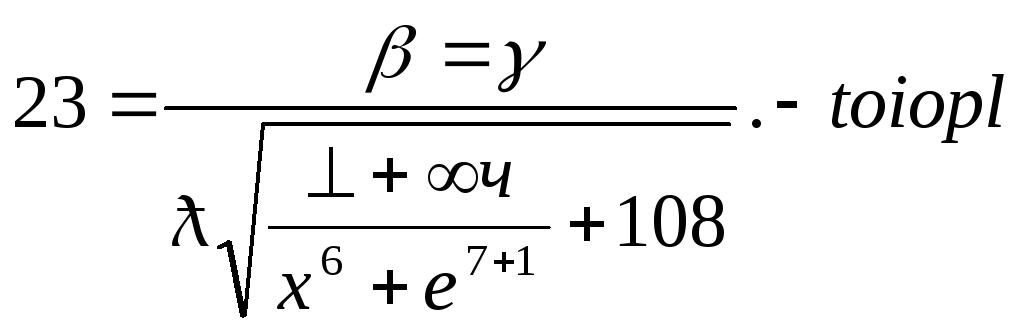

У карданній передачі визначають внутрішній та зовнішній діаметри валів виходячи з критичноі частоти обертання кр, с-1:

кр = Кзап мах ,

де

Кзап

=

1,2 ... 2,0 - коефіцієнт запасу; мах

=

/1,1 ... 1,2/

-

максимально можлива при русі автомобіля

частота обертання карданного вала;

-

максимально можлива при русі автомобіля

частота обертання карданного вала;

dmax - максимальна частота обертання карданного вала двигуна;

Ukmin - мінімальне передаточне число коробки передач.

Знайдене кр, с-1, підставляють у формулу

кр

= 1,13![]()

![]() , /4.1/

, /4.1/

де

D, d - відповідно зовнішній та внутрішній

діаметри карданного вала, мм; Lb

- довжина карданного вала /відстань між

шарнірами/, мм /значення Lb

визначають з компонувальноі схеми

автомобіля. Якщо Lb

![]() 1,6 м, обирають двовальну передачу/.

1,6 м, обирають двовальну передачу/.

Вибравши величину d за ГОСТ 13758-89 /табл. 15/, за виразом /4.1/ знаходять D.

Таблиця 15

Витяг з ГОСТ 13758-89

|

D, мм |

49,50,51 |

59,60,61,62 |

74,6,75,2,76 |

90,91,92 |

114,115,116 |

|

d, мм |

45 |

55 |

71 |

85 |

110 |

Обчислену величину D округляють до найближчоі більшоі.

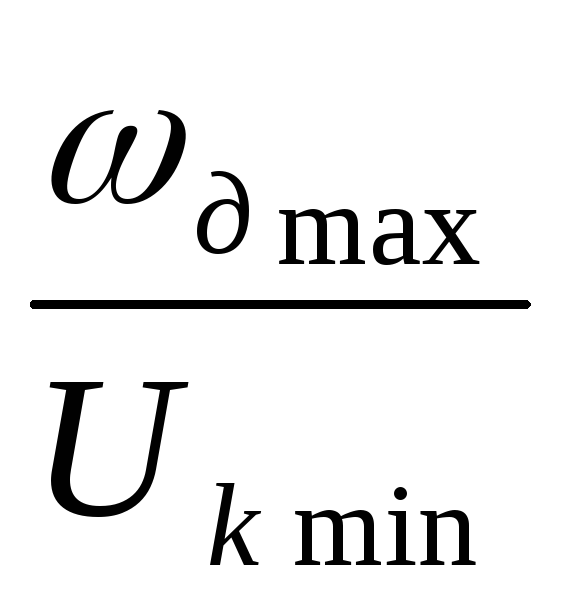

Міцність вала на кручення перевіряють за виразом

=

![]()

де Mразр - розрахунковий крутячий момент;

Mразр = Mk max Uk 1 , /4.2/

де - коефіцієнт запасу зчеплення; Mk max - максимальний крутний момент двигуна;

Uk 1 - передаточне число першоі передачі.

Напруги кручення повинні становить 100 ... 300 МПа.

Кут закручування вала, град:

=

![]()

де G - модуль зсуву матеріалу /для сталі G = 85 Гпа/;

Ip - полярний момент інерціі перерізу. Для порожнистого вала

Ip

=

![]()

Знайдений кут закручування не повинен перевищувати 60 на кожний метр довжини. В іншому випадку доцільно збільшити площину перерізу карданного вала або зменшити його довжину.

4.1.4. _ Головна передача. . Після вибору та обгрунтування типу і конструктивних особливостей головноі передачі креслять іі кінематичну схему /рис. 23/.

Рис. 23. Кінематичні схеми головних передач: а - одинарноі; б - подвійноі

Розрахунком визначають асновні параметри та розміри конічноі пари шестерень /кількість зуб'ів , модуль, габаритні розміри/. Кількість зуб'ів шестерень визначають виходячи з передатоиного числа Uo, знайденого в тяговому розрахунку; прийнятоі

кінематичноі схеми та мінімальноі кількості зуб'ів ведучоі шестерні z1.

Звичайно беруть z1 = 5 ... 11 /менші значення - для вантажних автомобілів/. Якщо головна передача подвійна, доцільно задатися передаточним числом конічноі пари:

Uком

=

![]() .

.

Передаточне число пари циліндричних шестерень:

Uцил

=

![]() ,

,

де Uo- передаточне число головноі передачі, знайдене в тяговому розрахунку.

Узявши значення z3, знаходять кількість зуб'ів z4:

z4 = Uцил z3 .

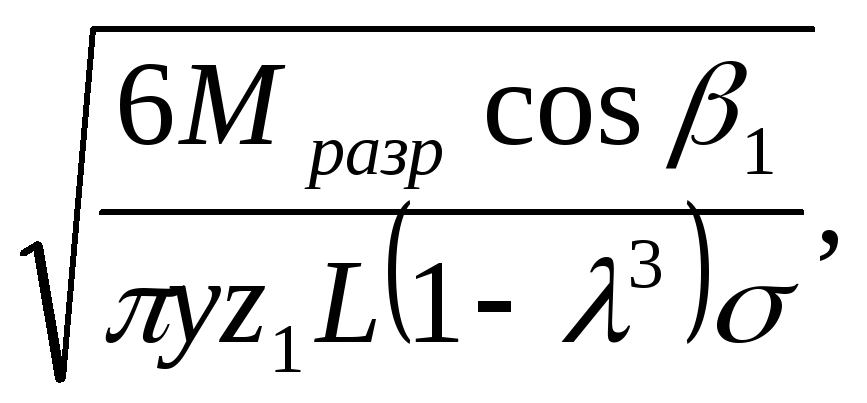

Модуль зуб'ів шестерень за більшим радіусом

![]()

mn

=![]()

де Mразр - розрахунковий момент на ведучій шестерні /визначають за виразом Mразр = Мk max Uk1; 1= 30 ... 45о - кут нахилу спіралі зуба ведучоі шестерні; y - коефіцієнт форми зуба/ вибирають за табл. 12 виходячи з наведеноі кількості зуб'ів

zпр

=

![]()

![]() -

половина кута при вершині первісного

конуса ведучоі шестірні, для пари

конічних шестерень

-

половина кута при вершині первісного

конуса ведучоі шестірні, для пари

конічних шестерень

![]() =

arctg

=

arctg![]() ;

z1

та z2

- кількість зуб'ів відповідно ведучоі

та веденоі шестерень/; L = 90 ... 150 мм -

довжина твірноі конуса;

= 1 -

;

z1

та z2

- кількість зуб'ів відповідно ведучоі

та веденоі шестерень/; L = 90 ... 150 мм -

довжина твірноі конуса;

= 1 -

![]() ;

b - довжина зуба/ найчастіше b =

;

b - довжина зуба/ найчастіше b =

![]() /;

- напруги згину зуба, b = 420 ... 550 МПа /менші

значення при консольному кріпленні

вала ведучоі шестірні/.

/;

- напруги згину зуба, b = 420 ... 550 МПа /менші

значення при консольному кріпленні

вала ведучоі шестірні/.

Довговічність зуб'ів шестерень оцінюють за контактними напругами

ст

= 0,418![]()

де P - умовне колове зусилля, що діі на середньому радіусі,

P

= Mразр![]()

Е - модуль поздовжноі пружноcті матеріалу /для сталі Е = 210 ГПа/;

bo

(r1cp

+

r2cp)sin![]() - довжина лініі контакту зуб'ів;

- довжина лініі контакту зуб'ів;

r1cp + r2cp - середні радіуси первісних конусів відповідно ведучоі та веденоі шестерень /у площині діі колового зусилля P/,

r1cp

=

r1осн

-

![]() r2cp

=

r2

осн -

r2cp

=

r2

осн -

![]()

r1осн , r2cp - радіуси первісних конусів відповідних шестерень;

b1,

b2

- ширина відповідних шестерень;

![]() = 200

-

кут зчеплення; rе1,

rе2

- радіуси еквівалентних циліндричних

шестерень,що відповідають ведучий і

веденій шестерням,

= 200

-

кут зчеплення; rе1,

rе2

- радіуси еквівалентних циліндричних

шестерень,що відповідають ведучий і

веденій шестерням,

rе1

=![]() rе2

rе2

rе1

=![]() rе2

=

rе2

=![]()

Контактні напруги в зуб'ях не повинні перевищувати 1000 МПа.

У

гіпоідній головній передачі кут нахилу

спіралі зуб'ів ведучоі шестірні

![]() = 45 ... 50о,

веденоі -

= 45 ... 50о,

веденоі -

![]() =

20 ... 25о

для легкових і вантажних автомобілів

особливо малоі та малоі вантажопідйомності

та

=

20 ... 25о

для легкових і вантажних автомобілів

особливо малоі та малоі вантажопідйомності

та

![]() =

30 ... 35о

для вантажних автомобілів середньоі,

великоі та особливо великоі

ваножопідйомності.

=

30 ... 35о

для вантажних автомобілів середньоі,

великоі та особливо великоі

ваножопідйомності.

Розміри шестерень одинарноі головноі передачі та першого ступеня подвійноі головноі передачі знаходять за умовами

Uo

= Uкон

=

![]()

а розміри шестерень другого ступеня подвійноі головноі передачі - за виразом

Uцил

=

![]()

де D1, D2 - середні значення діаметрів первісних конусів відповідних конічних циліндричних косозубих шестерень; D3, D4 -діаметри первісних обводів відповідних циліндричних косозубих шестерень; β1, β2 - кути нахилу спіралей відповідних конічних шестерень; β3, β4 - кути нахилу зуб'ів відповідних циліндричних косозубих шестерень.

Один з діаметрів /найчастіше D2 та D4 /знаходять за обчисленим модулем, а іншій - за наведеними умовами.

4.1.5. _ Диференціал. . Після вибору та обгрунтування типу і конструкціі диференціала креслять його кінематичну схему /рис. 24/.

Рис. 24. Кінематичні схеми диференціалів: а - конічного малого тертя; б - підвищеного тертя /кулачково-плунжерного/

Після цього встановлюють максимальне значення коефіціінта розподілу моменту між ведучиии колесами автомобіля:

km

=

![]()

де U - внутрішнє передаточне число диференціала /для симетричних диференціалів U = 1/; kб - коефіцієнт блокування / kб = 0... 0,2 - для диференціалів з малим внутрішнім тертям, kб = 0,6 -для самоблоківних диференціалів/.

4.1.6. _ Привод ведучих коліс. . Для автомобіля, що розробляжться, беруть та обгрунтовують тип і конструкцію привода коліс. Потім креслять його кінематичну схему /рис. 25/ та описують особливості конструкціі.

Рис. 25. Кінематичні схеми привода ведучих коліс за допомогою півосей: а - при навантаженій півосі; б - приозвантаженій півосі

Якщо на автомобілі застосовані навантажені півосі, знаходять напруги, що виникають при характерних режимах навантаження. У випадку прямолінійного руху і передачі через колеса сили тяги або під час сприйняття колесами сили гальмування в півосі виникають складні напруги від згину та кручення:

σ

=

![]() /4.3./

/4.3./

де

Μзг

=

zkb![]() - момент згину, Н м; zk

-

нормальна реакція

- момент згину, Н м; zk

-

нормальна реакція

полотна дороги, Н; b - відстань від площини обертання колеса до

небезпечного

перерізу півосі, м /див. рис. 25/;

![]() = 0,8 ...0,9 - максимальне значення коефіцієнта

зчеплення колеса з поверхнею дороги;

= 0,8 ...0,9 - максимальне значення коефіцієнта

зчеплення колеса з поверхнею дороги;

Μзг

=

zk

![]() rд

, Н м - крутячий момент, який передає

rд

, Н м - крутячий момент, який передає

піввісь; rд - динамічний радіус колеса, м; d - діаметр півосі, мм.

Під дією на автомобіль боковоі сили в півосі виникають тільки напруги згину:

σзг

= 32![]() /4.4/

/4.4/

де

![]() - максимальне значення коефіцінта

зчеплення колесаз дорогою при його

боковому зміщення /приймають

- максимальне значення коефіцінта

зчеплення колесаз дорогою при його

боковому зміщення /приймають

![]() =

=

![]() /.

/.

Під час переізду з великою швидкістю через поодиноку перешкоду в півосі виникають теж лише напруги згину:

σзг

= 32![]() /4.5/

/4.5/

де

![]() -

коефіцієнт динамічного навантаження

/

-

коефіцієнт динамічного навантаження

/![]() = 1,7 ...2,0 для легкових автомобілів,

= 1,7 ...2,0 для легкових автомобілів,

![]() = 2,0 ... 2,5 - для вантажних/.

= 2,0 ... 2,5 - для вантажних/.

Беручи напруги згину 100 ... 140 МПа, за виразами /4.3/ -/4.5/ визначають діаметр півосі d. Більше з одержаних значень беруть за розрахунковий діаметр.

Обчислений діаметр перевіряють на закречування. Кут закручування півосі, град:

![]() =

=

![]() /4.6/

/4.6/

де Mразр - розрахункове значення крутячого моменту, що пердаіться піввіссю, Н м, Mразр = βМkmax Uk1UokM ; β - коефіцієнт запасу зчеплення; Uk1, Uо - передаточні числа першоі передачі коробки передач та головноі передачі; kM - коефіцієнт розподілу моменту між ведучими колесами; l - довжина півосі /відстань від фланця до половини довжини шліців/, м; G - модуль зсуву матеріалу

/для

сталі G = 85 МПа/; Ip

=

![]() -

полярний момент інерціі, м4;

d - діаметр півосі, м. Кут

закручування не повинен перевищувати

9o

на 1 м довжини. Якщо на автомобілі

застосоані розвантажені півосі, то іх

діаметр визначають за умовами міцності

при крученні:

-

полярний момент інерціі, м4;

d - діаметр півосі, м. Кут

закручування не повинен перевищувати

9o

на 1 м довжини. Якщо на автомобілі

застосоані розвантажені півосі, то іх

діаметр визначають за умовами міцності

при крученні:

d

=

![]() /4.7/

/4.7/

де [τ ] = 500 ... 700 МПа - допустимі напруги кручення.

Обчислений за /4.7/ діаметр півосі перевіряють на кут закручування, використовуючи формулу /4.7/ діаметр півосі перевіряють на кут закручування, використовуючи формулу /4.6/. Допустимий кут такий самий, як і для навантженоі півосі. Для розвантаженоі півосі необхідно вказати, які елементи конструкціі забезпечують розвантження іі від діі моментів згину.

З метою зменшення габаритних розмірів та маси головноі передачі і діаметрів півосей та піідвищення прохідності автомобіля можуть застосовуватися колісні передачі. Кінематичні схеми найбільш поширених колісних передач показано на рис. 26.

Рис. 26. Кінематичні схеми колісних передач: а - одинарноі з зовнішнім зачепленням зуб'ів;

б - одинарноі з внутрішнім зачепленням зуб'ів;

в - з нерухомим водилом; г - планетарноі

Кількість

зуб'ів центральноі шестірні колісного

редуктора вибирають за умовою zпо![]() 12,

а коронноі шестірні - за умовою

співвісності, використовуючи вираз

12,

а коронноі шестірні - за умовою

співвісності, використовуючи вираз

zк

= zпо![]() (Up

- 1),

(Up

- 1),

де Up - передаточне число редуктора /колісноі передачі/.

Обчислене zк округляють до цілого числа, враховуючи, що кількість зуб'ів повинна бути кратною кількості сателітів.

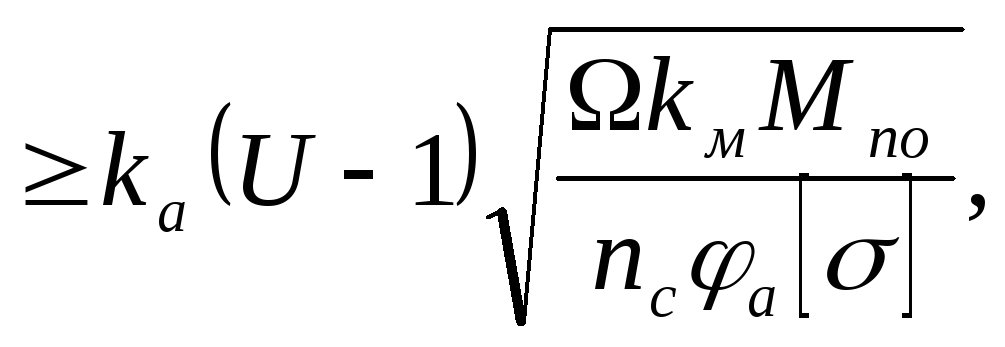

Міжосьова відстань

Qw

де

ka

= 4950 - коефіцієнт;

![]() = 1,1 ... 1,2 - коефіцієнт нерівномірності

розподілу навантаження; kм

= 1,05 ... 1,08 - коефіцієнт концентраціі

навантаження; Мпо

- крутячий момент на півосі; a

- коефіцієнт ширини, при Up

= 1,1 ... 1,2 - коефіцієнт нерівномірності

розподілу навантаження; kм

= 1,05 ... 1,08 - коефіцієнт концентраціі

навантаження; Мпо

- крутячий момент на півосі; a

- коефіцієнт ширини, при Up![]() 6,3 a

= 0,5 при Up

> 6,3 a

=0,4; []

= 1000 ГПа - допустимі напруги.

6,3 a

= 0,5 при Up

> 6,3 a

=0,4; []

= 1000 ГПа - допустимі напруги.

Обчислене значення Qw округляють до найближчого із стандартного ряду міжосьових відстаней /40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 225, 250, 280, 315/.

Ширина вінця сателіта bc = /1,04 ... 1,05/ b2, де b2 =a Qw ширина центральноі шестірні b = /1,04 .. 1,05/ bc ; діаметр первісного обводу цетральноі шестірні

Dпо

= 2z по

![]() модуль шестерень колісноі передачі m =

модуль шестерень колісноі передачі m =

![]() .

Обчислений модуль округлюють до

найближчого із вказаних у табл. 15.

.

Обчислений модуль округлюють до

найближчого із вказаних у табл. 15.

4.2. Ходова система

4.2.1. _ Кістяк автомобіля. . Кістяком автомобіля може бути рама або несучий кузов.

Обгрунтовуючи конструкцію кістяка, слід враховувати тип, призничення та умови експлуатаціі автомобіля, сучасні конструктивні схеми, матеріал і спосіб виготовлення. Якщо використовують саму, та потрібно навести іі схему з окремими елементами /профіль, способи з'іднання деталей та ін./, а якщо кузов - то ескіз.

4.2.2. _ Мости. . Вибираючи і обгрунтовуючи типи мостів /переднього, заднього, проміжного/, необхідно вирішити, які функціі вони будуть винонувати, які з них будуть ведучими і веденими, керованими й некерованими, розрізними та нерозрізними. Відповідно до цього слід відобразити в записці особливості конструкціі кожного моста.

Вибираючи конструкцію балок мостів, необхідно враховувати тип коліс /керовані, підтримуючи, ведучі/, тип та конструкцію балки /суцільна, рознімна, складена, комбінована/, спосіб передачі сил від коліс до кістяка автомобіля, матеріал та спосіб виготовлення балки при масовому виробництві.

Завершують розподіл схемою балки моста.

4.2.3. _ Підвіска. . Розробляючи підвіску, необхідно вибрати і обгрунтувати конструкцію кожного з іі функціональних елементів: напрямного пристою, пружного елемента, гасильного пристрою, а якщо необхідно, - стабілізатора.

Після вибору та обгрунтування конструкціі напрямного пристрою до раніш накресленоі схеми кістяка /рами або основи несучого кузова/ додають кінематичну схему цього пристрою.

У тому випадку, коли функціі напрямного пристрою виконує поздовжня півеліптчна ресора, до схеми несучоі системи додають кінематичну схему ресори, а в записці зазначають, яка частина ресори виконує функціі напрямного пристрою, та описують конструкцію елементів, що забезпечують передачу через ресору сили тяги або гальмовоі сили.

Вибираючи та обгрунтовуючи конструкцію пружного елемента, необхідно враховувати, що ідеальною і підвіска зі змінною жорсткістю. Якщо застосовують сталевий пружний елемент /півеліптичну ресору, циліндричну пружину або торсіон/, жорсткість якого стала, у конструкціі підвіски слід передбачити пристроі, які забезпечують змінну жорсткість /подвійні або потрійні пружні елементи, додаткові гумові пружні елементи та ін/.

Після вибору напрямного пристрою і пружного елемента необхідно побудувати характеристику пружних властивостей підвіски /рис. 27/.

Проектуючи, приймають zдин = /2 ... 3/ zст - для автомобілів, що експлуатуються в основному на дорогах із штучним покриттям; zдин = /3 ... 4/ zст - для автомобілв, які експлуатуються в основному на грунтових дорогах та в умовах бездоріжжя.

Якщо величина νн , визначена в розд. 3.5, знаходиться в межах, що характеризують задовільну плавність ходу, то обране в цьому ж розділі значення fст приймають при визначенні fдин і вважають, що fст ділі значення приймають при визначенні fдин і

вважають, що fдин - /0,5 ... 0,7/ fст для легкових автомобілв, fдин = /0,7 ... 0,9/ fст - для автобусів, fдин = /0,8 ... 1,0/ fст - для вантажних автомобілв.

Рис. 27. Характеристики пружних властивостей підвісок із сталевим пружним елементом:

а - з одинарним пружним елементом та гумовим буфером-обмежувачем;

б - з подвийним пружним елементом;

zo - навантаження на підвіску при порожньому автомобілі, Н;

zcт, zдин - відповідно статичні та динамічні навантаження, Н;

fст.еф - ефективний прогин, м;

fст, fдин - статичний та динамічний прогини;

f' - одночасний прогин сталевого та гумового елементів

Якщо виявиться, що статичний прогин перевищує значення, характерні для сучасних автомобілів, то його приймають за ефективний прогин fст, fдин. Тоді, будуючи характеристику пружних властивостей підвіски, частину ефективного прогину, яка дорівнює значенню прогину в сучасних автомобілів, відкладають за віссю абсцис праворуч від нуля, а решту - ліворуч /рис. 27, а/. Отриману в цьому випадку характеристику пружних властивостей відвіски показано на рис. 27, а штриховою лініію.

Будуючи характеристику пружних властивостей підвіски з додатковим гумовим пружним елементом, враховують, що деформація гумового пружного елемента не перевищує половини його висоти. Визначаючи координати точок характеристики підвіски з подвійним пружним елементом, необхідно враховувати, що додатковий елемент повинен вступати в роботу при навантаженні zo = /0,6 ... 0,7/ zcт .

У курсовому проекті будують характеристики пружних властивостей підвісок передніх та задніх коліс.

Проектний розрахунок листовоі півеліптичноі ресори виконують у такій послідовності.

Обирають довжину ресори Lp, орієнтовно беручи: Lp = /0,40... 0,55/ L - для задніх ресор легкових автомобілів, Lp = /0,26 ... 0,35/ L - для передніх і Lp = /0,35 ... 0,45/ L - для задніх ресор вантжних автомобілів, де Lp - база автомобіля. Потім встановлюють коефіцієнти асиметріі ресори:

k1

=

![]() k2

=

k2

=

![]()

де l1, l2 - розміри відповідно короткого і довгого кінців ресори,

l1 + l2 = Lp Для симетричноі ресори l1 = l2 та к1 = к2 = 0,5.

Враховуючи,

що fст

=![]() у несиметричноі та fст

=

у несиметричноі та fст

=![]() у

симетричноі ресори, де

у

симетричноі ресори, де

![]() - коефіцієнт форми кінців листів ресори

/

= 1,25 ... 1,35 у ресор вантажних та

= 135 ... 1,40 у ресор легкових автомобілів/;

Е - модуль поздовжньоі пружності /для

сталі Е = 210 ГПа/; І

- сумарний момент інерціі поперечного

перерізу обчислюють величину І

.

- коефіцієнт форми кінців листів ресори

/

= 1,25 ... 1,35 у ресор вантажних та

= 135 ... 1,40 у ресор легкових автомобілів/;

Е - модуль поздовжньоі пружності /для

сталі Е = 210 ГПа/; І

- сумарний момент інерціі поперечного

перерізу обчислюють величину І

.

Зважаючи на те, що

І

=![]()

де b та h - відповідно шиpина й товщина листа; nл - кількість листів у ресорі, та взявши nл = 6 ... 14, b / h = 6 ... 10, знаходять / h, а потім b. Знайдені величини b та h порівнюють такою, що дорівнюі ЯЯ. Відстань між стремянками lстр кріплення ресор беруть з урахуванням розмірів перерізу балки моста. Довжини решти листів визначають графоаналітичним методом, накресливши схему ресори в маштабі 1:5 або 1:10 /рис. 28/. при цьому прагнуть надати ресорі форми балки рівного опору.

Таблиця 16

Витяг з ОН 8027-86. Листові ресори для автомобілів.

Основні параметри

|

Параметри листових ресор |

Навнтаження на ресору, кН |

Тип автомобіля |

||||

|

Ширина листа, мм |

Товщина листа, мм |

Форма кінців |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

/45/

55

/45/

55

/65/

75 /90/

55

/66/ |

І. Легкові автомобілі. Автобуси тавантажні автомобілі на базі легкових Передня підвіска

|

Автомобілі типу УАЗ

Автомобілі типів "Волга","Москвич та вантажні на іх базі Автомобілі типів УАЗ, "Москвич" та вантажні на іх базі, автобуси РАФ

Автобуси типів ПАЗ, КАвЗ

Вантажні автомо-білі типів УАЗ, ГАЗ/до 2,5 т/авто-буси на іх базі Вантажні автомо-бі лі типів ГАЗ, ЗІЛ, КАЗ

|

||||

|

5;6;7,7;5

5;6;7,7;5

5;6;6;5;7

4;5;5;6;56; 7;7;5

|

Відтягнуті

Задня підвіска

Відтягнуті |

3,0 ... 4,5

3 ... 5

3,0 ... 5,5

3 ... 5

|

||||

|

П. Автобуси з ресорами, що не уніфіковані з ресорами легкових і вантажних автомобілів |

||||||

|

7;8;9;10

8;9;10;12 9;10;12 |

Передня підвіска Трапецеідальні |

5 ... 12

5 ... 12 12 ... 20 |

||||

|

Ш. Вантажні автомобілі та автобуси |

||||||

|

6;7;8;9;

6;6;5;7 |

Передня підвіска

Трапецеідальні |

4 ... 7

6 ... 14 |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

75

/90/

100 55

/65/

75

/90/

100

/65/

75

90

100

/90/

100 120

|

7;8;9;10

8;9;10;12

10;12;14; 16 |

|

7 ... 15

12 ... 25 |

Автобуси типів ПАЗ, КАвЗ Вантажні автомо- білі типів УРАЛ", МАЗ, КрАЗ Вантажні автомо- білі типів МАЗ, КрАЗ

Вантажні автомо-білі типу ГАЗ Вантажні автомо-білі типу ГАЗ; автобуси типів ПАЗ, КАвЗ Вантажні автомо- білі типів ГАЗ, ЗІЛ, КАЗ, авто-буси типів ПАЗ, КАвЗ Вантажні автомо- білі типу МАЗ

Вантажні автомо- білі типів ГАЗ, авто буси типів ПАЗ,КАвЗ Вантажні автомо- білі типів ГАЗ, ЗІЛ, КАЗ, автобу-си типів ПАЗ, КАвЗ Вантажні автомо- білі типу МАЗ

Вантажні авто-мобілі типів "УРАЛ", КамАЗ

Вантажні автомо-білі типу КрАЗ |

||

|

Задня підвіска /одна вісь/ Основна ресора

|

||||||

|

5;7;8;9; 10;11

7;8;9;10; 11;12

8;9;10;12

9; 10; 12

9; 10; 12

6; 7; 8

7; 8; 9

9; 10

9; 10 |

Трапецеідаль-ні

Додаткова ресора

Трапецеідаль-ні

|

4,5 ... 12,0

10 ... 20

12 ... 25

20 ... 40

25 ... 50

3 ... 8

5 ...9

70 ... 140

80 ... 140 |

||||

|

Задня підвіска /балансирна/ |

||||||

|

10;12;14

12;14;16 14;16;20; 25

|

|

30 ... 40

30 ... 100 50 ... 120 |

||||

Рис. 28. Розрахункова схема листовоі ресори

Якщо пружним елементом і циліндрична пружина, то іі середній діаметр Dср, м, обирають виходячи з умов іі розміщення в підвісці. Потім знаходять діаметр d дроту, з якого цю пружину слід виготовляти, м:

d

=

![]()

де Pпр - стискуюче зусилля, Н / Pпр = z дин /; [] = 100 Мпа - допустимі напруги кручення.

Число робочих витків пружини

пр

=

![]()

де f = fдин + fст ; G - модуль зсуву /для сталі G = 85 МПа/.

Повне число витків пружини пn = пр + /1,5 ... 2,0/.

Якщо підвіска торсіонна, то діаметр круглого торсіона, м:

d

=

![]()

де Мкр = zдин hв - момент, який закручує торсіон, Н м; zдин- динамічне навантаження підвіски, Н; hв - довжина важеля торсіона, м;

[τ] = 1000 ... 1050 МПа - допустимі напруги кручення торсіона.

Кут закручування торсіона, град:

φ

=

![]()

де l - робоча довжина торсіона,м /обирають із конструктивних міркувань/; _ полярний момент інерціі перерізу торсіога, м4.

Кут закручування не повинен перевищувати 15o на 1 м довжини.

Діаметр

dш

і довжину lш

шліцьових кінців обирають виходячи з

того, що dш

= /1,2 ... 1,3/ d, діаметри шліцьових кінців

торсіона приймають різними, тобто dш1

![]() dш2.

dш2.

Напруги в пластинчастому торсіоні

τ

=

![]()

де h та b - довжина відповідно більшоі і меншоі сторін перерізу торсіона; nл - кількість листів /пластин/ у торсіоні. Обчислені значення напруг не повинні перевищувати 900 МПа.

Основні параметри і приєднувальні розміри амортизатора вибирають за ГОСТ 11728-73.

4.2.4. _ Колеса. . Залежно від умов експлуатаціі автомобіля добирають тип і розміри обода, диска та шини. Вказують особливості іх конструкціі, які забузпечують щільність та надійність посадки шини і дозволяють змонувани иа розмонтувати колесо.

Вибравши шину, вказують іі параметри.

4.3. Рульове керування

4.3.1. _ Передаточні числа рульового керування. . Визначають кінематичне U та силове Up передаточні числа рульового керування.

U

=

![]()

де αp.k та αk.k - максимальний кут повороту відповідно рульового та керованого коліс, αp.k = 5400 ... 10800; αk.k = 350 ... 400.

Up

=

![]()

Якщо

знехтувати втратами на тертя, Up

= U![]() .

Тут

.

Тут

![]() - сумарна сила опору повороту керованих

коліс; Pp.k

- зусилля, яке прикладає водій до

рульового колеса для подолання опору

повороту керованих коліс;

- сумарна сила опору повороту керованих

коліс; Pp.k

- зусилля, яке прикладає водій до

рульового колеса для подолання опору

повороту керованих коліс;

![]() сумарний момент опору повороту керованих

коліс; Мp.k

-

момент, який прикладає водій до рульового

колеса для подолання опору керованих

коліс; Rp.k

= 0,20 ... 0,25 м - радіус рульового колеса; C

- радіус повороту керованого колеса

/радіус обкочування/, C = диска та шини.

Вказують особливості іх конструкціі,

які забезпечують щільність та надійність

посади шини і дозволяють змонтувати

та розмонтувати колесо. C = 0,03 ... 0,06 м у

легкових та 0,05 ... 0,12 м у вантажних

автомобілів.

сумарний момент опору повороту керованих

коліс; Мp.k

-

момент, який прикладає водій до рульового

колеса для подолання опору керованих

коліс; Rp.k

= 0,20 ... 0,25 м - радіус рульового колеса; C

- радіус повороту керованого колеса

/радіус обкочування/, C = диска та шини.

Вказують особливості іх конструкціі,

які забезпечують щільність та надійність

посади шини і дозволяють змонтувати

та розмонтувати колесо. C = 0,03 ... 0,06 м у

легкових та 0,05 ... 0,12 м у вантажних

автомобілів.

Силове передаточне чило рульового керування Up знаходиться в межах 100 ... 300.

4.3.2. _ Рульовий механізм. . При проектуванні необхідно вибрати та обгрунтувати конструкцію рульового механізму, накреслити його кінематичну схему.

Якщо зусилля Pp.k, яке прикладаі водій до рульового колеса, під час повороту керованих коліс нерухомого автомобіля перевищуі 400 Н, у рульовому керуванні слід застосовувати підсилювач, Н:

Pp.k

=

![]()

де р.м = 0,70 ... 0,90 - ККД рульового механізму /прямий/, р.п = 0,85 ... 0,95 - ККД рульового привода.

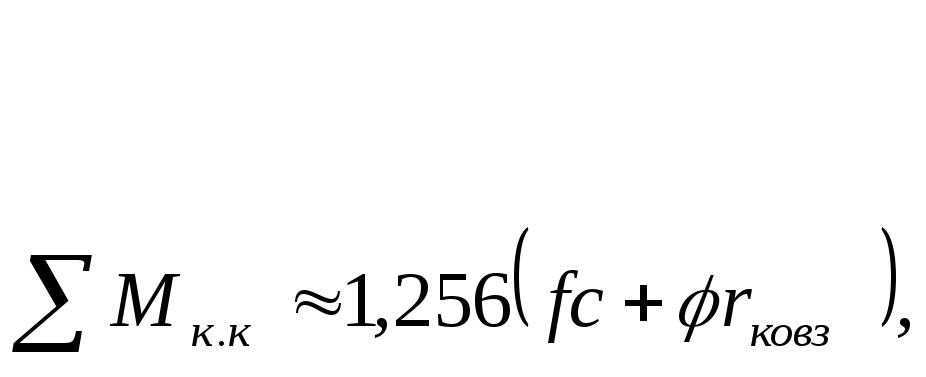

У разі повороту керованих коліс при нерухомому автомобілі сумарний момент опору, Н м:

де

G - сила тяжіння, що припадає на керовані

колеса, Н; f - коефіцієнт опору коченню

/f = 0,03 ... 0,06 для автомобілів, що

експлуатуються в основному на дорогах

з твердим покриттям, та f = 0,1 ... 0,3 - для

автомобілів, що використовуються в

основному в умовах бездоріжжя/; φ = 0,6

... 0,8 - коефіцієнт зчеплення шини з

полотном дороги; rковз

![]() /0,12 ... 0,15/ rk

- радіус ковзання, rk

- радіус кочення колеса, м.

/0,12 ... 0,15/ rk

- радіус ковзання, rk

- радіус кочення колеса, м.

У проекті необхідно описати види регулювань рульового механізму і вказати, які елементи конструкціі забезпечують можливість регулювання7 Якщо рульовий механізм є спеціальним завданням проекту, слід визначати геометричні параметри зачеплення, а також розраховувати його елементи на міцність.

Для визначення геометричних параметрів рейкового рульового механізму перш за все бирають кількість зуб'ів заубчастого колеса: zp = 6 ... 10. Далі визначають нормальний крок зуб'ів рейки, мм:

Pn = πm,

де М = 3,0 ... 3,5 мм - модуль зубчастого колеса.

Кількість зуб'ів рейки

z = L/Pn + 0,5 ,

де L - довжина нарізаноі частини рейки, мм. Для іі визначення потрібно скористатися схемою, наведеною на рис. 29.

Виходячи з рис. 29,

L = OA3sin2αμαχ

де αμαχ - максимальний кут повороту керованих коліс, град;

OA3 = m - один з розмірів рульовоі трапеціі.

Обчисливши кількість зуб'ів рейки, уточнюють довжину нарізаноі частини:

L = 9 (z - 0,5) Pn .

Рис. 29. Схама для визначення довжини нарізаноі частини рейки

Після

цього знаходять висоту h та товщину

![]() зуба:

зуба:

h

=

![]()

![]() =

0,5π m,

=

0,5π m,

де

= 1,0 - коіфіцієнт висоти головки; с*

= 0,25 - коефіцієнт радіального зазора.

= 1,0 - коіфіцієнт висоти головки; с*

= 0,25 - коефіцієнт радіального зазора.

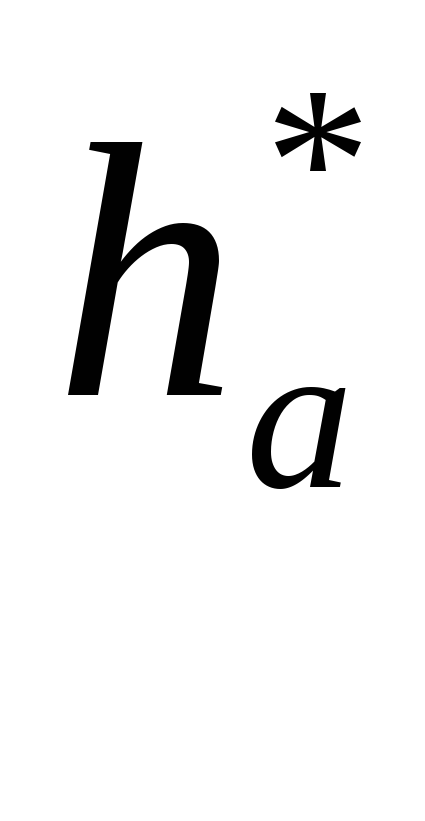

Відстань від базовоі поверхні до ролика, мм:

М

= Н + 0,85m![]()

де H = 20 ... 30 мм - висота рейки: α = 200 - кут головного профілю.

4.3.3. _ Рульовий привод. . Необхідно вибрати та обгрунтувати розашування та конструкцію рульовоі трапеціі, накреслити іі схему та визначити основні розміри: М, m та n /рис. 30/.

Для

визначення відстані M задаються довжиною

поворотноі цапфи lц.

При тороідних шинах lц![]() Bш

/

Bш

- ширина профілю шини/.

Bш

/

Bш

- ширина профілю шини/.

Довжина поперечноі тяги

n

=

де

![]() = 0,12 ... 0,16.

= 0,12 ... 0,16.

Рис. 30. Схема рульовоі трапеціі

Кут знаходять за виразом

ctg

=

![]() ,

,

де

х

![]() 0,7 при задньому та х

0,7 при задньому та х

![]() 1,0 при передньому розташуванні трапеціі.

1,0 при передньому розташуванні трапеціі.

Потім перевіряють, наскільки точно виконується при визначених розмірах трапеціі залежність між кутами керованих коліс:

ctgαзовн - ctgαвн = M/L, /4.10/

де αзовн, αвн - кути повороту відповідно зовнішнього та внутрішнього коліс, L - база автомобіля.

Для цього в масштабі не менше ніж 1:10 креслять схему рульової трапкції /рис. 31/. Графічне повертаючи внутрішні колесо в межах можливого кута повороту, через кожні 50 визначають кут повороту зовнішнього колеса. Результати вимірювань заносять у табл. 17. У цю ж таблицю заносять значення αзовн , обчислені за виразом /4.10/.

Таблиця 17

Кути повороту керованих колІс

|

Кути повороту колеса |

внутрІшнього αвн |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

|

зовнІш - нього αзовн |

теорети чний |

|

|

|

|

|

|

|

|

|

|

графІч- чний |

|

|

|

|

|

|

|

|

||

За результатами вимІрювань І розрахункІв будують за

лежностей мІж кутами повоpоту керованих колІс /рис. 32/.

Рис. 32. ЗалежностІ мІж

кутами повороту

керованих колІс

Рис. 31. До визначення за-

лежностІ мІж кута-

ми повороту керова-

них колІс

РозмІри рульовоі трапецІі вважають задовІльними, якщо при кутах повороту внутрІшнього колеса до200 графІчна та теоретична залежностІ збІгаються, а потІм іх розходження не перевищуі 2 ... 30.

У проектІ необхІдно описати регулювання сходження керованих колІс, конструкцІю шарнІрних з'іднань та способи іх мащення.

4.4. Гальмова система

НеобхІдно обгрунтувати структуру гальмового керування згІдно з ГОСТ 22895-77, вибрати та обгрунтувати тип, конструкцІю І мІсце встановлення гальмових механІзмІв кожноі гольмовоі системи, навести схеми механІзмІв І визначити іх параметри, вибрати та обгрутувати конструкцІю гальмового привода кожноі системи, навести схему привода робочоі гальмовоі системи та визначити іі основнІ параметри.

4.4.1. _ Гальмовий механ .І _зм. . Вибираючи І обгрунтовуючи конструкцІю гальмового механІзму, слІд вихадити з умови створення не бхІдного моменту тертя при мІнІмальних габаритних розмІрах І масІ, вІдсутностІ самозаклинювання, стабІльностІ ефективноі дІі, високоі надІйностІ, простори обслуговування та ремонту.

ГраничнІ значення моменту тертя гальмового механІзму Mтр повиннІ вІдповІдати значенню гальмового моменту на колесІ автомобІля Мτ, тобто Мτ = Mтр.

Граничне значення Мτ визначаіться умовами взаімодІі колеса з полотном дороги:

Мτ = φразр zτ rγ,

φразр - розрахункове значення коефІцІінта зчеплення,

φразр

=

![]()

де

kτ

= Pτ1

/ Pτ2

- коефІцІінт розподІлу гальмових сил

Pτ1

та Pτ2

мІж колесами вІдповІдно передньоі та

задньоі осей; a, b, hg

- координати центра мас. Приймають kτ

= 1,3 ... 1,6 для легкових І тих вантажних

автомобІлІв, у яких a![]() b ; kτ

= 0,8 ... 1,0 для вантажних автомобІлІв при

a > b / числовІ значення величин a, b, hg

визначенІ при виконаннІ тягового

розрахунку/; zτ

- вертикальна реакцІя полотна дороги.

b ; kτ

= 0,8 ... 1,0 для вантажних автомобІлІв при

a > b / числовІ значення величин a, b, hg

визначенІ при виконаннІ тягового

розрахунку/; zτ

- вертикальна реакцІя полотна дороги.

ВертикальнІ опорнІ реакцІі на колеса передньоі zτ1 І задньоі та zτ2 осей автомобІля:

zτ1

=

![]() ; zτ2

=

; zτ2

=![]()

де Ga = Ma g - сила тяжІння вІд повноі маси автомобІля, Н; Ma - повна маса автомобІля, кг; g - прискорення сили тяжІння, м/с2; L - база автомобІля, м.

У разІ гальмування стоянковим гальмом лише заднІх колІс автомобІля гальмовий момент

де Я Я 9,1Я /ухил 16%/ - кут ухилу дороги, на якІй повинен бути загальмований автомобІль.

Момент тертя ЯЯЯ, який необхІдно створити в гальмовому механІзмІ, визанчиють залежно вІд типу І схеми гальмового механІзму /табл. 19/.

ПрирІвнявши значення гальмового моменту ЯЯ на колесІ автомобІля та вираз для моменту тертя ЯЯ, який маі бути створений у гальмовому механІзмІ, визначають силу Я, що і вихІдною величиною для розрахунку гальмового приводу.

Таблиця 19

Схеми гальмових механІзмІв та розрахунковІ формули для

визначення моментІв тертя

-----------------------------T----------------------------------¬

¦ Схема механІзму ¦ Розрахункова формула ¦

+----------------------------+----------------------------------+

¦ ¦ ¦

¦ ¦ ¦

ЯЯ, ЯЯ, Я - приводнІ сили; ЯЯ - робочий радІус гальмового барабана /визначають з ожливостІ розмІщення барабана всерединІ обода колеса/;

Я, Я, Я - геометричнІ розмІри гальмового барабана /Я Я Я 0,8ЯЯ/;

Я = 0,30 ... 0,35 - коефІцІінт тертя; ЯЯ, ЯЯ - кути охоплення накладок гальмових колодок /Я = 80 ... 140Я/; ЯЯЯ - середнІй радІус гальмовоі колодки дискового гальмового механІзму.

У проектІ слІд розглянути пристроі, якІ забезпечують регулювання зазора мІж фрикцІйною накладкою та внутрІшньою поверхнею гальмового барабана. Якщо обраний пристрІй не забезпечуі автоматичне регулювання зазора, слІд вказати, як здІйснюють часткове та повне регулювання гальмового механІзму.

4.4.2. _ Гальмовий привод. . Вибираючи та обгрунтовуючи тип І конструкцІю гальмового привода, виходять з умови повного узгод ження мІнІмального часу І плавностІ спрацювання, зручностІ та легкостІ керування, довговІчностІ І простоти конструкцІі.

КонструкцІя привода робочоі гальмовоі системи повинна забезпечувати високу надІйнІсть його роботи. Для цього слІд використовувати роздІльний гальмовий привод до колІс рІзних осей. Стоянкова гальмова система повинна мати привод на колІснІ гальмовІ механІзми, що дозволить використовувати іі як запасну.

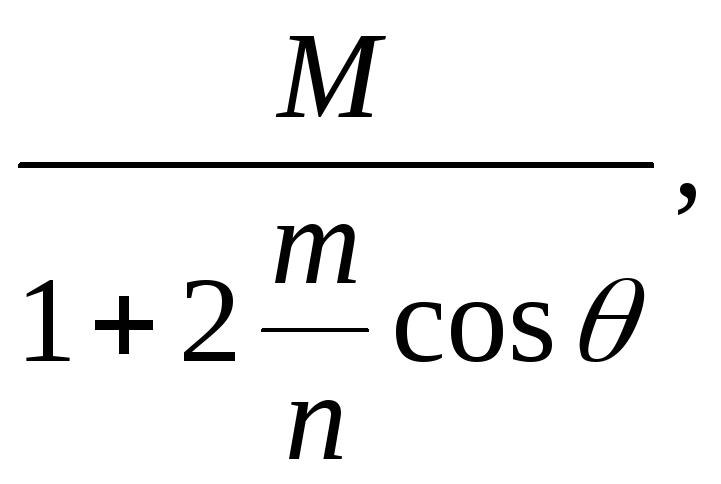

ПІсля вибору та обгрунтування типу гальмового привода визначають конструкцІю основних його механІзмІв І пристроів /головного гальмового цилІндра, колІсних цилІндрІв, гальмового крана, гальмового цилІндра або камери, пружинного енергоакумулятора та Ін./. ПотІм знаходять кІнематичне ЯЯ І силове ЯЯ передаточнІ числа,

де ЯЯЯЯЯЯЯЯ - робочий хІд педалІ або важеля гальма /ЯЯЯЯЯЯЯЯ = 80 ... 100 мм для вантажних автомобІлв, ЯЯЯЯЯЯЯ = 70 ... 75 мм - для легкових/; ЯЯЯ - сумарне перемІщення кІнцІв колодок у мІсцІ іх з'іднання з поршнями або кулаком /як правило, ЯЯ = 3 ... 6 мм/.

Силове передаточне число гальмового привода ЯЯ визначають виходячи з рІвностІ тискІв, якІ виникають вІд зусилля ЯЯЯЯ, з яким дІі водІй на гальмову педаль /при гІдравлІчному приводІ/ або вІд сили тиску повІтря в магІстралІ /при пневматичному приводІ/ І вІд сил, якІ розтискають колодки гальмового механІзму /рис.33/.

При гІдравлІчному гальмовому приводІ

Рис. 33. РозрахунковІ схеми для визначення силового переда точного числа привода гальмовоі системи:

а - гІдравлІчний; б, в - пневматичний /б - з гальмовим цилІндром; в - з гальмовою камерою та пружним енергоакумулятором/

де ЯЯ, ЯЯ - дІаметр вІдповІдно головного та колІсних гальмових цилІндрІв; ЯЯЯ = 0,95 ... 0,97 - ККД гІдравлІчного гальмового привода.

При гІдравлІчному гальмовому приводІ ЯЯ = 30 ... 40 у легкових автомобІлІвта ЯЯ = 50 ... 60 - у вантажних.

Зусилля, яке повинен прикладати водІй для загальмування автомобІля:

де ЯЯЯ - сумарна гальмова сила, яка дІі на всІ колеса автомобІля.

При робочому гальмування ЯЯЯЯ Я 100 ... 150 Н, а при аварІйному ЯЯЯЯ Я 500 Н. Якщо обчислене значення ЯЯЯЯ перевищуі 400 Н, у гальмовому приводІ необхІдно застосувати пІдсилювач.

При пневматичному гальмовому приводІ

де №№№ = 0,92 ... 0,95 - ККД механІчних елементІв пневматичного гальмового привода.

Силове передаточне число пневматичного гальмового привода ЯЯ = 100 ... 300.

|

|

|

|||||

|

нененголда уаапрпроролопапрроололорпорлоодд |

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|