- •3.1. Загальні відомості…………………………………………………. 43

- •4.1. Загальні відомості……………………………………………….... 52

- •5.1. Загальні відомості………………………………………………….58

- •6.1. Загальні відомості………………………………………………… 63

- •10.1. Загальні відомості……………………………………………….. 122

- •11.1. Загальні відомості……………………………………………...... 136

- •12.1. Загальні відомості……………………………………………...... 144

- •13.1. Загальні відомості......................................................................... 158

- •Передмова

- •Розділ 1. Значення курсу «будівельне матеріалознавство» загальні відомості. Будова, склад і властивості матеріалів

- •1.1. Значення курсу «Будівельне матеріалознавство»

- •1.2. Загальні відомості

- •1.2.1. Стандартизація будівельних матеріалів

- •1.2.2. Класифікація будівельних матеріалів

- •1.3. Будова та склад матеріалів

- •1.3.1. Будова матеріалів

- •1.3.2. Склад матеріалів

- •1.4. Властивості будівельних матеріалів

- •1.4.1.Фізичні властивості матеріалів

- •1.4.2. Механічні властивості матеріалів

- •1.4.3. Хімічні й технологічні властивості матеріалів

- •Розділ 2. Природні будівельні матеріали

- •2.1. Гірські породи й мінерали

- •2.1.1. Магматичні гірські породи

- •2.1.2. Осадові гірські породи

- •2.1.3. Метаморфічні гірські породи

- •2.1.4. Природні кам'яні матеріали

- •2.1.5. Техногенні відходи

- •Відходи промисловості, використовувані у виробництві будівельних матеріалів

- •2.2. Лісові матеріали

- •2.2.1. Загальні відомості

- •2.2.2. Будова і склад деревини

- •2.2.3. Загальні властивості деревини

- •2.2.4. Деревні породи

- •2.2.5. Вади деревини

- •2.2.6. Захист деревини від гниття, уражених комахами і загоряння

- •2.2.7. Матеріали і вироби з деревини

- •Розділ 3. Керамічні матеріали й вироби

- •3.1. Загальні відомості

- •3.2. Сировина для виробництва керамічних матеріалів

- •3.3. Загальна схема технології виробництва керамічних матеріалів

- •3.4. Керамічні матеріалі й вироби

- •3.4.1. Стінові керамічні матеріали

- •3.4.2. Вироби для облицювання фасадів

- •3.4.3. Плитки для внутрішнього облицювання

- •3.4.4. Керамічні вироби для покрівлі й перекриттів

- •3.4.5. Санітарно-технічна кераміка й керамічні вироби спеціального призначення

- •Розділ 4. Скло і матеріали на основі мінеральних розплавів

- •4.1. Загальні відомості

- •4.2. Основи виробництва скла

- •4.3. Властивості скла і скловиробів

- •4.4. Різновид скляних виробів

- •4.5. Ситали, шлакоситали й ситалопласти

- •Розділ 5. Метали й металічні конструкції, застосовувані в будівництві

- •5.1. Загальні відомості

- •5.2. Класифікація металів

- •5.3 Основи технології черни

- •5.3.1 Виробництво чавуну

- •5.3.2. Виробництво сталі та її застосування у будівництві

- •5.4. Кольорові метали і сплави

- •Розділ 6. Неорганічні в'яжучі речовини

- •6.1. Загальні відомості

- •6.2. Повітряні в'яжучі речовини

- •6.2.1. Гіпсові в'яжучі речовини

- •6.2.2. Повітряне вапно

- •6.2.3. Магнезіальні в'яжучі

- •6.3. Гідравлічні в'яжучі речовини

- •6.3.1. Гідравлічне вапно

- •6.3.2. Портландцемент

- •6.3.3. Спеціальні види портландцементу

- •Розділ 7. Штучні матеріали й вироби на основі мінеральних в’яжучих речовин

- •7.1 Матеріали й вироби на основі портландцементу

- •7.2. Залізобетон

- •7.3. Азбестоцементні вироби й конструкції

- •7.4. Матеріали й вироби на основі вапняних в’яжучих речовин

- •7.5. Матеріали й вироби на основі гіпсових в’яжучих речовин

- •Розділ 8. Характеристика матеріалів для розчинів і бетонів

- •8.1. Функції заповнювачів у бетонах і розчинах.

- •Високоміцний заповнювач разом із цементною матрицею забезпечує міцність бетону;

- •Пористі заповнювачі знижують середню густину і теплопровідність бетонів;

- •8.2. Оцінка якості дрібного заповнювача

- •8.3 Оцінка якості великого заповнювача

- •Зернова суміш великого заповнювача. За крупністю зерен щебені й гравій розділяють на наступні фракції: 5...10; 10...20; 20...40; 40...70.

- •8.4 Пористі заповнювачі

- •8.5 Оцінка якості води

- •8.6 Добавки

- •Яку роль у бетонах і розчинах відіграють заповнювачі?

- •Розділ 9. Бетони

- •9.1. Загальні відомості. Класифікація бетонів

- •9.2. Властивості бетонної суміші

- •9.3. Основи оптимальної технології бетону

- •9.4. Твердіння бетону

- •Основні властивості важкого бетону

- •9.6. Легкі бетони

- •9.6.1. Легкі бетони на пористих заповнювачах

- •9.6.2. Ніздрюваті бетони

- •9.6.3. Крупнопористий бетон

- •9.7. Спеціальні види бетонів

- •Розділ 10. Будівельні розчини й сухі будівельні суміші

- •10.1. Загальні відомості

- •10.2. Будівельні розчини

- •10.2.1. Матеріали для виготовлення розчинних сумішей

- •10.2.2. Властивості розчинних сумішей і затверділих розчинів

- •10.2.3. Підбір складу, приготування і транспортування розчинів

- •10.2.4. Види будівельних розчинів

- •10.3. Сухі будівельні суміші

- •10.3.1. Класифікація сухих будівельних сумішей і характеристика вихідних матеріалів

- •10.3.2. Характеристика сухих будівельних сумішей різного призначення

- •Розділ 11. Бітумні й дьогтьові в'яжучі речовини, матеріали на їхній основі

- •11.1. Загальні відомості

- •11.2. Властивості бітумних і дьогтьових в'яжучих речовин

- •11.3. Застосування бітумних і дьогтьових в'яжучих

- •11.4. Асфальтобетонні розчини

- •Розділ 12. Полімерні матеріали

- •12.1. Загальні відомості

- •12.2. Класифікація полімерних речовин

- •12.3. Склад і властивості пластмас

- •12.3.1. Склад пластмас

- •12.3.2. Властивості пластмас

- •12.4. Технологія виробництва пластмас

- •12.5. Застосування полімерних матеріалів і виробів

- •12.5.1. Конструкційні полімерні матеріали

- •12.5.2. Опоряджувальні полімерні матеріали

- •12.5.3. Полімерні матеріали для покриттів підлог

- •12.5.4. Теплоізоляційні полімерні матеріали

- •12.6. Оцінка довговічності. Проблеми екології виробництва та застосування полімерних матеріалів

- •Розділ 13. Лакофарбові матеріали

- •13.1. Загальні відомості

- •13.2. Основні компоненти лакофарбової композиції

- •13.3. Маркування лакофарбових матеріалів

- •13.4. Види лакофарбових матеріалів

- •13.5. Класифікація та характеристика лакофарбових покриттів

- •13.6. Особливості використання лакофарбових матеріалів та оцінка їхньої екологічності

- •Короткий словник спеціальних термінів, що використовуються для вивчення курсу « Будівельне матеріалознавство»

- •Нормативні документи

- •Список літератури

12.3.1. Склад пластмас

Матеріали, що містять у своєму складі полімери і мають пластичність на певному етапі виробництва, що повністю втрачається після затвердіння полімеру, називаються пластмасами.

Полімерна речовина - найдорожчий компонент пластмас, що є основою композиції й багато в чому визначає фізико-технічні властивості пластмас: теплостійкість, хімічну стійкість, міцність та деформативні характеристики.

Окрім полімерів до складу пластмас входять інші найважливіші складові:

- наповнювачі - значно зменшують витрату полімерної речовини і тим самим знижують вартість матеріалу, підвищують теплостійкість, опір розтяганню. Функції наповнювачів у пластмасах виконують порошки органічного й неорганічного походження, волокна, тканини, деревний шпон;

- пластифікатори - підвищують еластичність полімеру, знижують крихкість;

- стабілізатори - сприяють збереженню властивостей пластмас у процесі експлуатації, запобігають їхньому ранньому старінню.

- барвники - застосовують для надання полімерній композиції декоративного вигляду. Для цих цілей використовують пігменти органічного й мінерального походження.

12.3.2. Властивості пластмас

Позитивні властивості пластмас:

-

мала густина (від 20 до 2200 кг/м3);

-

високі міцнісні характеристики (від 120 до 420 МПа);

-

низька теплопровідність;

-

корозійна стійкість;

-

мала стиранність;

-

здатність забарвлюватися в різні кольори;

-

можливість одержання прозорих композицій;

-

технологічність;

негативні властивості пластмас:

-

низька теплостійкість;

-

мала твердість;

-

високий коефіцієнт термічного розширення ;

-

горючість із виділенням шкідливих газів;

-

токсичність при експлуатації і виробництві;

12.4. Технологія виробництва пластмас

Вироби з пластмас одержують з використанням різних прийомів, при виборі яких визначальним фактором є природа полімеру й вид наповнювача. Основними прийомами переробки пластмас є:

- пряме пресування просоченої гарячими смолами основи (тканини, деревного шпону, паперу) у кілька шарів (листові пластики) або полімерного прес- порошку (плитка для підлог) у гідравлічних пресах, що обігрівають, зазначений спосіб застосовується в основному при переробці термореактивних полімерів і композицій на їхній основі;

- лиття просте, при якому рідка композиція заливається у форму і твердне в результаті реакції полімеризації або охолодження (оргскло, плитки для підлоги та інші вироби з полікапролактаму й поліметилметакрилату);

- лиття під тиском, застосовують при виготовленні пластмас на основі термопластичних полімерів: полістиролу, ефірів целюлози, поліетилену. Полімер у в'язкотекучому стані під тиском впорскується у форму, охолоджувану водою;

- екструзії або продавлювання пластичної маси через насадку певного розміру й форми (плінтуси, поручні для сходів, рейки, герметизуючі й ущільнюючі прокладки для вікон).

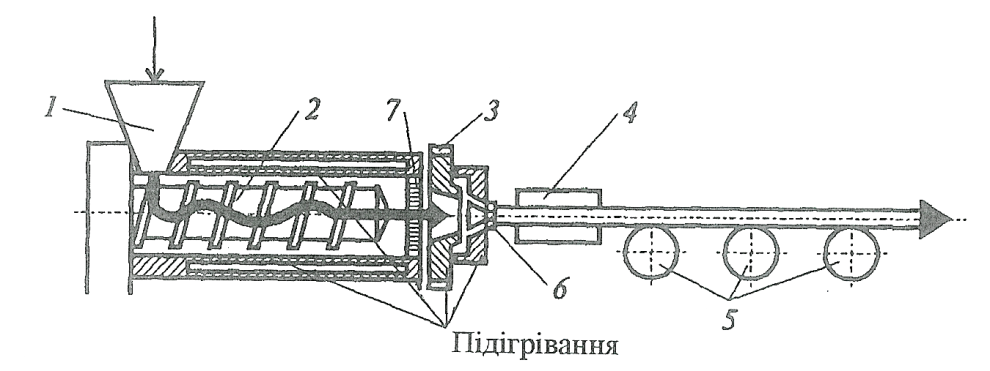

Застосовують екструзійні машини двох типів: шнекові та шприц-машини. В екструдер масу подають у вигляді гранул, бісеру чи порошку. Розм'якшують за рахунок тепла, яке надходить від спеціально встановлених нагрівачів (рис. 12.1).

Рис. 12.1. Схема формування методом екструзії:

1 — бункер завантаження; 2 — шнек; 3 — головка; 4 — калібрувальна насадка; 5 — пристрій для витягування; 6 — дорн; 7 — фільтр;

- промазки верхньої поверхні просоченого полотна основи (паперу, тканини, склотканини) пастоподібною полімерною масою з наступним глибоким нанесенням малюнка;

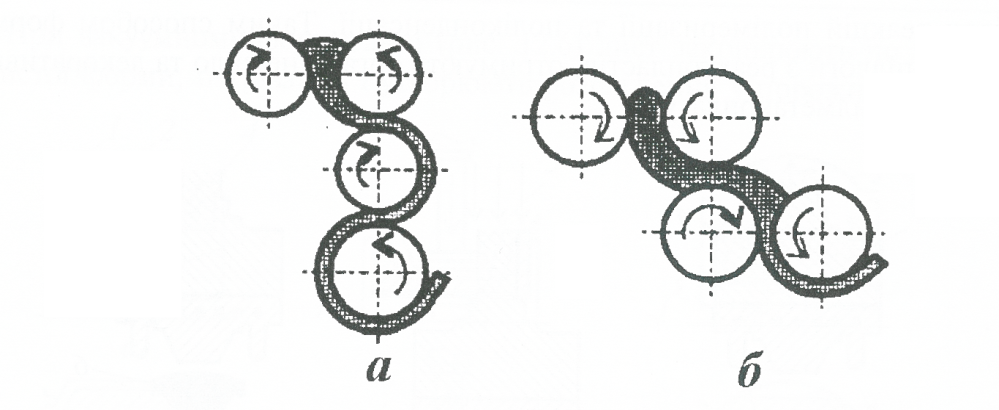

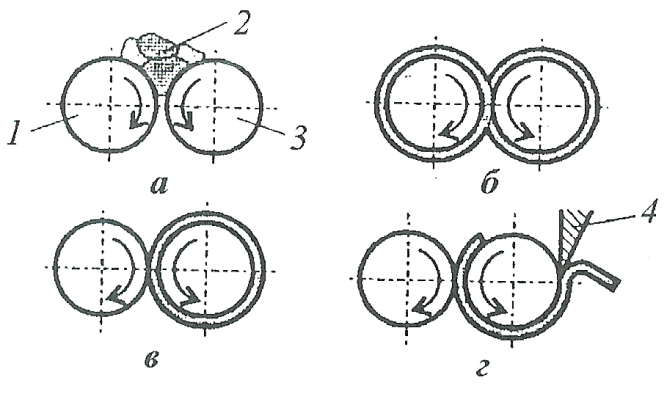

- вальцево-каландровим, що складається з ретельного перемішування компонентів на вальцях, наступної прокатки пластичної маси між двома обертовими в різні сторони валками із зазором, що визначає товщину майбутнього виробу (рис. 12.2, 12.3).

За характером роботи вальці бувають періодичної і безперервної дії, а за способом регулювання температури такі, що обігріваються (при переробці маси), та такі, що охолоджуються (на стадії формування готового полотна). Вальці, на яких відбувається остаточне оздоблення поверхні і калібрування, повинні мати гладеньку відполіровану поверхню. Однорідність отриманих матеріалів забезпечується не тільки якісною переробкою сировини, але й тим, що вона здійснюється при підвищеній температурі.

Рис. 12.2. Схема розташування валків: a - Г-подібний каландр; б — Z-подібний каландр

Рис. 12.3. Схема вальцювання:

а — завантаження маси; б — вальцювання; в — перехід маси на один валок; г — зрізування маси; 1,3 — валки; 2 — маса, що переробляється; 4 — ніж для зрізування відформованого шару

Цей метод переробки дозволяє отримати нескінченне полотно заданої ширини та товщини і використовується для виготовлення рулонних, плівкових та листових полімерних матеріалів із термопластичних композицій.

- вспінювання полімерної маси за рахунок інтенсивного механічного перемішування в сполученні з дією перегрітої пари з наступним швидким охолодженням, заливанням і фіксуванням пористої структури виробу (пінопласти).