- •3.1. Загальні відомості…………………………………………………. 43

- •4.1. Загальні відомості……………………………………………….... 52

- •5.1. Загальні відомості………………………………………………….58

- •6.1. Загальні відомості………………………………………………… 63

- •10.1. Загальні відомості……………………………………………….. 122

- •11.1. Загальні відомості……………………………………………...... 136

- •12.1. Загальні відомості……………………………………………...... 144

- •13.1. Загальні відомості......................................................................... 158

- •Передмова

- •Розділ 1. Значення курсу «будівельне матеріалознавство» загальні відомості. Будова, склад і властивості матеріалів

- •1.1. Значення курсу «Будівельне матеріалознавство»

- •1.2. Загальні відомості

- •1.2.1. Стандартизація будівельних матеріалів

- •1.2.2. Класифікація будівельних матеріалів

- •1.3. Будова та склад матеріалів

- •1.3.1. Будова матеріалів

- •1.3.2. Склад матеріалів

- •1.4. Властивості будівельних матеріалів

- •1.4.1.Фізичні властивості матеріалів

- •1.4.2. Механічні властивості матеріалів

- •1.4.3. Хімічні й технологічні властивості матеріалів

- •Розділ 2. Природні будівельні матеріали

- •2.1. Гірські породи й мінерали

- •2.1.1. Магматичні гірські породи

- •2.1.2. Осадові гірські породи

- •2.1.3. Метаморфічні гірські породи

- •2.1.4. Природні кам'яні матеріали

- •2.1.5. Техногенні відходи

- •Відходи промисловості, використовувані у виробництві будівельних матеріалів

- •2.2. Лісові матеріали

- •2.2.1. Загальні відомості

- •2.2.2. Будова і склад деревини

- •2.2.3. Загальні властивості деревини

- •2.2.4. Деревні породи

- •2.2.5. Вади деревини

- •2.2.6. Захист деревини від гниття, уражених комахами і загоряння

- •2.2.7. Матеріали і вироби з деревини

- •Розділ 3. Керамічні матеріали й вироби

- •3.1. Загальні відомості

- •3.2. Сировина для виробництва керамічних матеріалів

- •3.3. Загальна схема технології виробництва керамічних матеріалів

- •3.4. Керамічні матеріалі й вироби

- •3.4.1. Стінові керамічні матеріали

- •3.4.2. Вироби для облицювання фасадів

- •3.4.3. Плитки для внутрішнього облицювання

- •3.4.4. Керамічні вироби для покрівлі й перекриттів

- •3.4.5. Санітарно-технічна кераміка й керамічні вироби спеціального призначення

- •Розділ 4. Скло і матеріали на основі мінеральних розплавів

- •4.1. Загальні відомості

- •4.2. Основи виробництва скла

- •4.3. Властивості скла і скловиробів

- •4.4. Різновид скляних виробів

- •4.5. Ситали, шлакоситали й ситалопласти

- •Розділ 5. Метали й металічні конструкції, застосовувані в будівництві

- •5.1. Загальні відомості

- •5.2. Класифікація металів

- •5.3 Основи технології черни

- •5.3.1 Виробництво чавуну

- •5.3.2. Виробництво сталі та її застосування у будівництві

- •5.4. Кольорові метали і сплави

- •Розділ 6. Неорганічні в'яжучі речовини

- •6.1. Загальні відомості

- •6.2. Повітряні в'яжучі речовини

- •6.2.1. Гіпсові в'яжучі речовини

- •6.2.2. Повітряне вапно

- •6.2.3. Магнезіальні в'яжучі

- •6.3. Гідравлічні в'яжучі речовини

- •6.3.1. Гідравлічне вапно

- •6.3.2. Портландцемент

- •6.3.3. Спеціальні види портландцементу

- •Розділ 7. Штучні матеріали й вироби на основі мінеральних в’яжучих речовин

- •7.1 Матеріали й вироби на основі портландцементу

- •7.2. Залізобетон

- •7.3. Азбестоцементні вироби й конструкції

- •7.4. Матеріали й вироби на основі вапняних в’яжучих речовин

- •7.5. Матеріали й вироби на основі гіпсових в’яжучих речовин

- •Розділ 8. Характеристика матеріалів для розчинів і бетонів

- •8.1. Функції заповнювачів у бетонах і розчинах.

- •Високоміцний заповнювач разом із цементною матрицею забезпечує міцність бетону;

- •Пористі заповнювачі знижують середню густину і теплопровідність бетонів;

- •8.2. Оцінка якості дрібного заповнювача

- •8.3 Оцінка якості великого заповнювача

- •Зернова суміш великого заповнювача. За крупністю зерен щебені й гравій розділяють на наступні фракції: 5...10; 10...20; 20...40; 40...70.

- •8.4 Пористі заповнювачі

- •8.5 Оцінка якості води

- •8.6 Добавки

- •Яку роль у бетонах і розчинах відіграють заповнювачі?

- •Розділ 9. Бетони

- •9.1. Загальні відомості. Класифікація бетонів

- •9.2. Властивості бетонної суміші

- •9.3. Основи оптимальної технології бетону

- •9.4. Твердіння бетону

- •Основні властивості важкого бетону

- •9.6. Легкі бетони

- •9.6.1. Легкі бетони на пористих заповнювачах

- •9.6.2. Ніздрюваті бетони

- •9.6.3. Крупнопористий бетон

- •9.7. Спеціальні види бетонів

- •Розділ 10. Будівельні розчини й сухі будівельні суміші

- •10.1. Загальні відомості

- •10.2. Будівельні розчини

- •10.2.1. Матеріали для виготовлення розчинних сумішей

- •10.2.2. Властивості розчинних сумішей і затверділих розчинів

- •10.2.3. Підбір складу, приготування і транспортування розчинів

- •10.2.4. Види будівельних розчинів

- •10.3. Сухі будівельні суміші

- •10.3.1. Класифікація сухих будівельних сумішей і характеристика вихідних матеріалів

- •10.3.2. Характеристика сухих будівельних сумішей різного призначення

- •Розділ 11. Бітумні й дьогтьові в'яжучі речовини, матеріали на їхній основі

- •11.1. Загальні відомості

- •11.2. Властивості бітумних і дьогтьових в'яжучих речовин

- •11.3. Застосування бітумних і дьогтьових в'яжучих

- •11.4. Асфальтобетонні розчини

- •Розділ 12. Полімерні матеріали

- •12.1. Загальні відомості

- •12.2. Класифікація полімерних речовин

- •12.3. Склад і властивості пластмас

- •12.3.1. Склад пластмас

- •12.3.2. Властивості пластмас

- •12.4. Технологія виробництва пластмас

- •12.5. Застосування полімерних матеріалів і виробів

- •12.5.1. Конструкційні полімерні матеріали

- •12.5.2. Опоряджувальні полімерні матеріали

- •12.5.3. Полімерні матеріали для покриттів підлог

- •12.5.4. Теплоізоляційні полімерні матеріали

- •12.6. Оцінка довговічності. Проблеми екології виробництва та застосування полімерних матеріалів

- •Розділ 13. Лакофарбові матеріали

- •13.1. Загальні відомості

- •13.2. Основні компоненти лакофарбової композиції

- •13.3. Маркування лакофарбових матеріалів

- •13.4. Види лакофарбових матеріалів

- •13.5. Класифікація та характеристика лакофарбових покриттів

- •13.6. Особливості використання лакофарбових матеріалів та оцінка їхньої екологічності

- •Короткий словник спеціальних термінів, що використовуються для вивчення курсу « Будівельне матеріалознавство»

- •Нормативні документи

- •Список літератури

6.2.3. Магнезіальні в'яжучі

Магнезіальні в'яжучі - каустичний магнезит MgO і каустичний доломіт MgO + CaCO3 одержують шляхом помірного випалу (750-850 оС) магнезиту:

MgCO3 → MgO + СО2.

Особливістю цих в’яжучих речовин є те, що вони замішуються не водою, а водними розчинами солей: хлориду магнію, сульфату магнію. Застосування водних розчинів солей магнію сприяє прискоренню твердіння та підвищенню міцності магнезіальних в’яжучих.

Магнезіальні в’яжучі речовини мають високу міцність при стиску, що досягає 60...100 МПа. Каустичний магнезит – речовина швидкого твердіння, яка має початок тужавлення не раніше 20 хв., кінець – не пізніше 6 год. Каустичний доломіт відрізняється строками тужавлення: початок через 3...10 год, кінець не раніше 8...20 год.

Магнезіальні в’яжучі характеризуються високою адгезією до органічних заповнювачів. Такі вироби (ксилоліт, фіброліт) відрізняються підвищеною ударною в’язкістю, добре обробляються, є жаростійкими, мають звукоізоляційні властивості.

6.3. Гідравлічні в'яжучі речовини

Гідравлічні в'яжучі являють собою тонкомолоті порошки, які складаються із силікатів і алюмінатів кальцію, що гідратуються у водяному середовищі з утворенням міцного водостійкого штучного каменю.

6.3.1. Гідравлічне вапно

Гідравлічним вапном (ДСТУ Б В 2.7 – 90-99) називають тонкомолотий продукт випалу при температурі 900-1000 оС мергелистих вапняків із вмістом до 20 % глинистих домішок. При цій температурі сировинні матеріали розкладаються з утворенням вільних оксидів СаО, Si2О, Al2O3, Fe2O3, які завдяки своїй хімічній активності взаємодіють між собою з утворенням силікатів, алюмінатів і феритів кальцію. Саме такий мінералогічний склад забезпечує надалі гідравлічне твердіння цього в'яжучого матеріалу.

Залежно від вмісту в гідравлічному вапні вільного оксиду кальцію терміни тужавлення коливаються в межах: початок – 0,5-2 год і кінець – 8-16 год. Активність гідравлічного вапна складає від 1,7 до 5 МПа. Гідравлічне вапно застосовують для виготовлення низькомарочних легких і важких бетонів, для виготовлення штукатурних і мурувальних розчинів.

6.3.2. Портландцемент

Портландцементом називають порошкоподібний матеріал, що отримують в результаті спільного помелу клінкера (продукту спікання вапняно-глинистої суміші при температурі 1400-1500 оС), гіпсу і мінеральних добавок. Невелика добавка гіпсу (3-5 %) на стадії помелу клінкера додається для регулювання термінів тужавлення.

Технологія виробництва портландцементу є досить енергоємним процесом і складається з наступних етапів: видобуток сировини в кар'єрі і його доставка на завод, приготування сировинної суміші, випал сировинної суміші до спікання (одержання клінкера), помел клінкера з одержанням порошку.

Сировиною для виробництва портландцементу служать вапняки з високим вмістом карбонату кальцію (крейда, щільний вапняк, мергелі), і глинисті породи (глини, глинисті сланці), що містять SiО2, Al2О3, Fe2O3.

У середньому для виробництва 1 т цементу витрачається 1,5 т сировинних матеріалів при оптимальному співвідношенні карбонатної і глинистої складової відповідно 3:1.

Підготовка сировинних матеріалів до випалу полягає в тонкому подрібнюванні й змішанні компонентів з дотриманням установленого співвідношення. Залежно від виду підготовки сировинної суміші до випалу портландцемент одержують трьома способами: мокрий (помел і змішання сировини роблять у воді до одержання однорідного шламу, що містить до 40 % води), сухий (матеріали подрібнюють і перемішують у сухому вигляді до отримання сировинного борошна) і комбінований (сировинну суміш готують мокрим способом, отриманий шлам збезводнюють і гранулюють).

Основним етапом виробництва портландцементу є випал, здійснюваний у печах, що обертаються. Піч являє собою зварений циліндр діаметром 4..5 м і довжиною 150...185 м. Конструкція печі і її розташування (легкий ухил до горизонту) дозволяють гартованій масі переміщуватися з однієї температурної зони в іншу назустріч топковому газу. Випал підготовленої сировини супроводжується складними фізико-хімічними процесами. З цього погляду умовно його поділяють на 6 температурних зон:

1-а зона – зона випаровування. При поступовому підвищенні температури з 70 оС сировина підсушується.

2-а зона – зона підігріву. Сировина поступово нагрівається від 200 оС до 700 оС, вигорають органічні домішки, видаляється хімічно зв'язана вода, що містилася в глинистому мінералі.

3-я зона – зона кальціювання. Підвищення температури від 700 0С до 1100 оС приводить до розкладання глинистого мінералу і карбонату кальцію з утворенням вільних оксидів SiО2, Al2О3, Fe2O3, СаО. У цій же температурній зоні відбуваються твердофазові реакції взаємодії між зазначеними оксидами, в результаті яких утворюються мінерали 3СаО·Al2О3, СаО·Al2О3, частково 2СаО·SiО2.

4-а зона – зона екзотермічних реакцій. З подальшим підвищенням температури (1100-1250 оС) завершується утворення мінералів 2СаО·SiО2, 3СаО·Al2О3, 4СаО·Al2О3 ·Fe2O3.

5-а зона – зона спікання. Температура гартованого матеріалу досягає 1300-1450 0С. Відбувається часткове плавлення матеріалу утворюється головний клінкерний мінерал 3СаО·SiО2, повністю зв'язується вільний оксид кальцію.

6-а зона – зона охолодження. Отриманий клінкер охолоджується до 1000 0С, завершується формування його мінералогічного складу.

Після випалу клінкер подрібнюється в тонкий порошок переважно в трубних млинах. Зі збільшенням тонкості помелу підвищується активність цементу, однак процес подрібнювання клінкера зв'язаний зі значними витратами електроенергії, тому оптимальний розмір цементних зерен від 5 до 40 мкм.

Властивості й застосування портландцементу. На властивості портландцементу значною мірою впливають наступні фактори: мінералогічний і хімічний склад цементного клінкера, наявність добавок, тонкість помелу. Ці параметри знаходяться в безпосередньому зв'язку з такими технічними характеристиками і показниками якості в'яжучого, як густина, водопотреба, терміни тужавлення, рівномірність зміни об'єму, активність.

Хімічний склад клінкера визначається процентним вмістом оксидів, що у процесі випалу беруть участь у реакціях мінералоутворення цементного клінкера. Так, цементний клінкер містить: СаО – 63-66 %, SiО2 – 21-24 %, Al2О3 – 4-8 %, Fe2O3 – 2-4 %.

Мінералогічний склад клінкера містить такі мінерали:

Аліт – 3СаО·SiО2, визначає швидкість твердіння, міцнісні характеристики майбутнього цементного каменю. Вміст у клінкері – 45-60 %.

Беліт – 2СаО·SiО2, твердіє повільно, але забезпечує високу міцність при тривалому твердінні. Вміст у клінкері – 20-30 %.

Трикальцієвий алюмінат – 3СаО·Al2О3, активно вступає у взаємодію з водою. Підвищений вміст цього мінералу в складі цементу є причиною сульфатної корозії. Вміст у клінкері – 4-12 %.

Чотирикальцієвий алюмоферрит – 3СаО·Al2О3, по швидкості твердіння займає проміжне положення між алітом і белітом. Вміст у клінкері – 10-20 %.

Твердіння портландцементу

При змішуванні портландцементу з водою утворюється пластичне грузле цементне тісто, що густіє й перетворюється в цементний камінь.

Під час твердіння портландцементу відбуваються складні хімічні й фізичні явища. Клінкерні мінерали при контакті з водою реагують з нею практично одночасно й тому процеси взаємодії накладаються один на іншій, і новоутворювання, що утворились, можуть взаємодіяти як між собою, так і з вихідними мінералами.

Типовими реакціями, характерними для твердіння портландцементу, є реакції гідратації, що протікають із приєднанням води.

Процес твердіння портландцементу в основному визначається гідратацією силікатів, алюмінатів і алюмоферитів кальцію. Аліт С3S при взаємодії з водою дає гідросилікат кальцію різного складу й при повній гідратації протікає за схемою:

2(3CaО·SiO2) + 6H2O = 3CaO·2Si2O·3H2O + 3Ca(OH)2

Гідратація беліта - C2S при кімнатній температурі йде так само за наведеною схемою, але при цьому вапна виділяється менше:

2(2CaO·SiO2) + 4H2O= 3CaO·2Si2O2·3H2O + Ca(OH)2

Взаємодія C3A з водою протікає з більшою швидкістю й значним виділенням тепла:

3CaO·Al2O3 + 6H2O = 3CaO·2Al2O3·6H2O

Трьохкальцієвий гідроалюмінат (C3AH6) є єдиною стійкою сполукою з усіх гідроалюмінатів кальцію. У присутності двоводного гіпсу й води C3A утворює комплексний продукт - гідросульфоалюмінат кальцію (етрингіт):

3CaО·Al2O3 + 3(CaSO4·2H2O) + 25H2O = 3CaО·Al2O3·3CaSO4·31H2O

Ця фаза сповільнює швидку гідратацію С3А за рахунок утворення захисного шару, що приводить до уповільнення строків тужавлення цементу. Алюмоферитна фаза (C4AF) в умовах гідратації портландцементу, тобто насиченого вапном розчину, при кімнатній температурі взаємодіє з водою за наступною схемою:

4CaО·Al2O3·Fe2O3+2Ca(OH)2+ 10H2O = 3CaО·2Al2O3·6H2O + 3CaО·Fe2O3·6H2O

Крім хімічних перетворень, що протікають при твердінні портландцементу, велике значення мають фізико-хімічні процеси, які супроводжують хімічні реакції.

Існуючі в наш час теорії твердіння (А. Ле Шательє, В. Михаеліса, А.А. Байкова й ін.) розвивають фізико-хімічні уявлення про механізм новоутворень і твердіння в'яжучих речовин при їхній взаємодії з водою.

А. Ле Шательє (1887 р.) запропонував кристалізаційну теорію твердін-я, відповідно до якої в'яжуче, затворене водою, спочатку розчиняється, далі взаємодіє з нею, утворюючи гідратні сполуки. Вони менш розчинні у воді, ніж вихідна речовина, тому утворюють пересичений розчин, з якого випадають у вигляді кристалів. Ці часточки, зростаючись одна з одною, викликають спочатку тужавлення, а потім твердіння. Ця теорія характерна для твердіння гіпсу.

В. Михаеліс (1893 р.) запропонував колоїдну теорію твердіння портландцементу. Спочатку при змішуванні цементу з водою утворюються пересичені розчини гідроксиду кальцію й гідроалюмінатів кальцію, які виділяються у вигляді опадів кристалічної структури. В. Михаеліс вважав, що ці опади активної участі в гідравлічному твердінні не приймають. За основу він приймав гелевидну масу, що виникає під час утворення гідросилікатів кальцію безпосередньо на поверхні часточок цементу. Із цієї маси вода відсмоктується у середину цементних зерен, при цьому вона ущільнюється й забезпечує твердіння.

Розвитку колоїдної теорії твердіння у великій мірі сприяв Г. Кюль.

О. О. Байков (1923 р.) висунув теорію твердіння в'яжучих, узагальнючі погляди А. Ле Шательє й В. Михаеліса, що включає три періода:

- у першому періоді в'яжуче розчиняється у воді до утворення насиченого розчину;

- другий період характеризується приєднанням води до твердої фази (топохімічний процес) в'яжучого й виникненням гідратних сполук високої колоїдної дисперсності. Гідроксид кальцію й трикальцієвий гідроалюмінат утворюють спочатку насичений, а потім пересичений розчин і виділяються так само в колоїдному стані.

У результаті навколо цементних зерен утворюється оболонка гелю, що має властивості клею. Через деякий проміжок часу у результаті контакту оболонок утворюється коагуляційна структура цементного тіста. Цементне тісто починає густіти й втрачає пластичність - тужавіє. Особливістю коагуляційної структури є її тиксотропність, тобто здатність руйнуватися при механічних впливах.

- у третій період відбуваються процеси перекристалізації часточок новоутворень у більш крупні, що супроводжується твердінням і зростанням міцності.

Надалі розвитку теорії твердіння в'яжучих сприяли дослідження В.А. Кінда, П.П. Буднікова, П.А. Ребиндера, О.П. Мчедлова-Петросяна й ін. У сучасному поданні механізм твердіння представлений у такий спосіб. Після додавання до цементу води утворюється пересичений розчин, що містить іони. Із цього розчину як первинні новоутворення осідають гідросульфоалюмінат і гідроксид кальцію. На цьому етапі зміцнення не відбувається. Другий етап починається з утворення кристалів гідросилікатів кальцію. Гідросилікати й гідросульфоалюмінати кальцію пронизують рідку фазу волокнами. Утворюється матриця, що зміцнюється й заповнюється продуктами гідратації. У результаті рухливість твердих часток знижується й цементне тісто тужавіє.

Протягом третього періоду пори заповнюються продуктами гідратації, відбувається ущільнення й зміцнення структури цементного каменю в результаті утворення великої кількості гідросилікатів кальцію.

Властивості портландцементу

Істинна густина портландцементу, залежно від хімічного й фазового складу, коливається в межах 2,9 - 3,2 г/см3 .

Насипна густина у сипкому стані становить 900-1200 кг/м3

Водопотреба цементу при одержанні тіста нормальної гущини становить 24-28 %. Під водопотребою розуміють ту кількість води, яка необхідна для одержання тіста нормальної гущини.

Водопотреба портландцементу залежить від мінерального складу, тонкості помелу, наявності активних добавок осадового походження (трепел, діатоміт і ін.) до 10-15 %.

Строки тужавлення – це термін часу, при якому рухлива суміш цементу з водою поступово густіє й здобуває початкову міцність. Розрізняють початок і кінець тужавлення. Ці строки визначають на тісті нормальної гущини при температурі 20 °С ± 2 за глибиною занурення в нього голки приладу Віка. За строками тужавлення розрізняють:

-

швидкотвердіючі цементи (початок тужавлення менше 45 хв.);

-

нормальнотвердіючі цементи (початок тужавлення не раніше 45 хв і не пізніше 1,5 годин);

-

повільнотвердіючі цементи (початок тужавлення перевищує 1,5 год.)

Для портландцементу кінець тужавлення відповідно до ДСТУ 10178-85 повинен наступати не пізніше 10 год від моменту змішування з водою. В'яжуче тим цінніше, чим швидше наростає його міцність після початку тужавлення, тобто чим менше розрив у часі між його початком і кінцем.

На швидкість тужавлення цементу впливає В/Ц і температура. Зі збільшенням В/Ц і зниженням температури швидкості тужавлення й твердіння зменшуються й навпаки.

Більш тонкий помел цементу сприяє збільшенню швидкості його тужавлення.

Тонкість помелу впливає на міцність цементу: Зі збільшенням тонкості помелу міцність цементу зростає. Середній розмір зерен портландцементу становить 40 мкм. Тонкість помелу характеризується залишком на ситі № 008 не більше 15 %. Вона характеризується також величиною питомої поверхні (м2/кг), сумарною поверхнею зерен (м2/в 1 кг цементу). Питома поверхня заводських цементів становить 250....300 м2/кг.

Міцність портландцементу. Відповідно до ДСТУ 10178-85 міцність (марку) портландцементу характеризують межами міцності при стиску й вигині. Для визначення марки готують зразки-балочки розміром 40x40х160 мм із розчину цементу з піском у співвідношенні 1:3 (по масі). Суміш ущільнюють в формах із застосуванням вібрації протягом 3 хв. Розчин готують при В/Ц = 0,4. Його консистенція характеризується розтіканням конуса з розчину після 30 струшувань на струшувальному столику діаметром у межах 106-115 мм.

Балочки з розчину зберігають у формах 24±2 год. над водою. Далі їх розформовують і зберігають у воді (Т = 20±2 °С) протягом 27 діб.

Межа міцності при стиску у віці 28 діб. стандартного твердіння характеризує активність цементу. За міцністю цементи поділяються на:

-

високомарочні: М 650 і 600;

-

підвищеної міцності: М 500 ;

-

рядові М 400 ;

-

низкомарочні: М 300 і нижче.

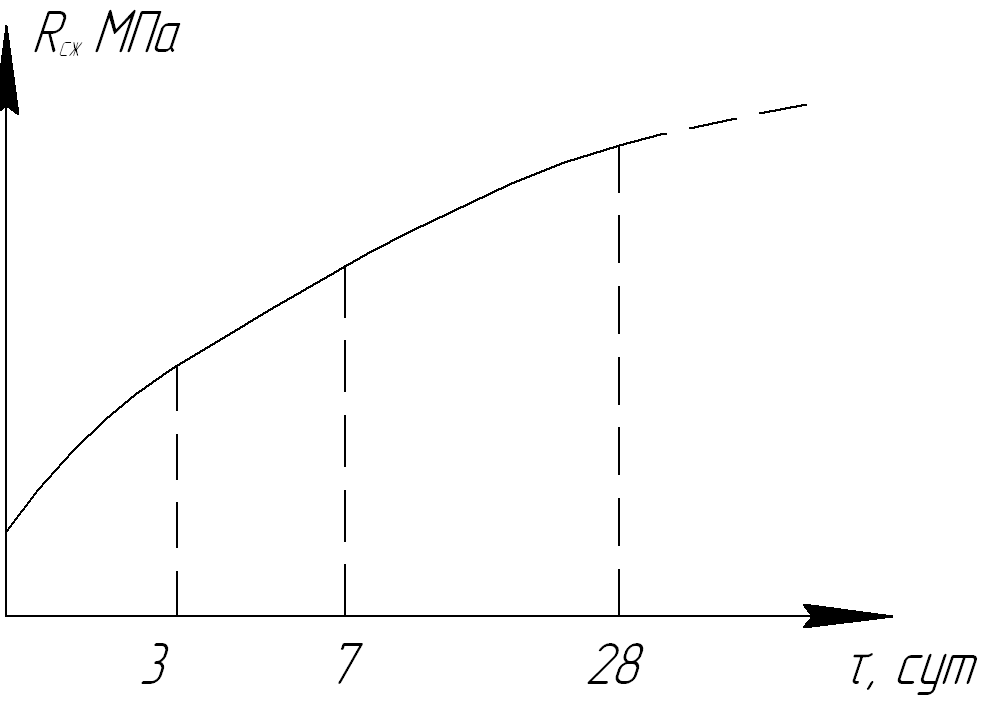

Міцність портландцементу наростає нерівномірно: на 3 добу вона досягає 40...50 % марки цементу, а на 7 добу 60...70 %. Далі ріст міцності цементу ще більше сповільнюється, і на 28 добу досягає марочної міцністі. Процес приросту міцності портландцементу підкоряється логарифмічному закону (рис. 6.1).

![]()

Рис. 6.1 - Схема зростання міцності цементу

Твердіння цементного каменю може відбуватися в широкому інтервалі температур:

-

нормальне твердіння (температура 15...20 °С);

-

пропарювання (температура 80...90 °С);

-

автоклавна обробка (температура 170....200 °С, тиск 0,8...1,2 МПа);

-

твердіння при негативних температурах.

Найбільш швидко ріст міцності цементного каменю відбувається при пропарюванні під тиском в автоклавах. Твердіння портландцементного каменю при негативних температурах не відбувається, тому що вода перетворюється в лід. Однак, за рахунок добавок CaCl2, NaCl або їхньої суміші твердіння відбувається.

Рівномірність зміни об'єму. Цементи при твердінні повинні мати рівномірні зміни об'єму. Нерівномірна зміна об'єму призводить не тільки до зниження міцності цементу і бетонів на їх основі при їхньому твердінні, але й до руйнування.

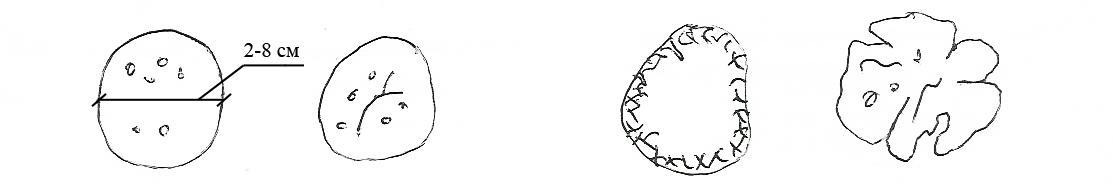

За ДСТУ рівномірність зміни об'єму визначається на зразках-плескачиках. Їх виготовляють з тіста нормальної гущини і через 24 години попереднього твердіння 3 години кип'ятять у воді. Зразки не повинні деформуватися й не допускаються радіальні тріщини (рис. 6.2).

Зразки, що витримали Зразки, що не витримали

випробування випробування

а)

нормальна б) тріщини в)руйнування

г)радіальні тріщини

а)

нормальна б) тріщини в)руйнування

г)радіальні тріщини

зміна всихання

Рис. 6.2 - Результати випробування цементів на рівномірність зміни об'єму

Нерівномірність зміни об'єму цементів може бути викликана:

- гідратацією вільного CaО, при вмісті його в клінкері 2 %;

- гідратацією вільного MgО , при вмісті його >5 %;

- при підвищеному вмісті у клінкері С3А і при надлишкової кількості гіпсу в портландцементі при його помелі.

Структура цементного каменю

Портландцемент при повній гідратації при звичайній температурі хімічно зв'язує до 25-27 % води (по масі), а при твердінні протягом десятків років ступінь гідратації цементів не перевищує 80-90 %. Тому 30-50 % води, доданої в цементне тісто, лише частково хімічно взаємодіє із цементом і входить у тверду фазу. Кількість хімічно зв'язаної води, видаляє не після просушування при 105 °С, становить 10-15 % маси цементу.

Основна маса новоутворень при взаємодії цементу з водою виникає у вигляді гелевидних мас, що складаються переважно із кристалічних часточок гідросилікатів кальцію. У гелевидній масі розміщуються також цементні зерна, що не прореагували, й великі кристали гідроксиду кальцію.

Таким чином, цементне тісто являє собою спочатку пластичну суміш клінкерних часточок, води й невеликої кількості залученого повітря, у результаті твердіння перетворюється в міцний цементний камінь, що характеризується капілярно-пористою будовою.

Цементний камінь являє собою:

-

Клінкерні зерна, що не прореагували, вміст яких із часом зменшується ;

-

Гель, що складається із часточок новоутворень розміром від 5-20·10-3 мкм до 1·10-2 мкм. Обсяг пор при твердінні цементу в нормальних умовах становить приблизно 0,28 загального обсягу гелю з порами;

-

Великі кристали гідроксиду кальцію й інших новоутворень, видимих у мікроскоп;

-

Капілярні пори розміром від 0,1 до 20 мкм;

-

Сферичні повітряні пори розміром від 50-100 мкм до 2 мм: вони утворюються внаслідок залучення повітря при виготовленні тіста (2-5 %).

Приведена структура цементного каменю дозволила В.Н. Юнгу образно назвати цементний камінь - "мікробетон ".

Обсяги непрореагувавшої частини цементу, гелевидних і капілярних пор у значних межах змінюються під час твердіння цементу.

На структуру значно впливає пористість цементного каменю. При приготуванні цементного тіста, розчину або бетону, води додають 40 – 70 % від маси цементу, тобто значно більше, ніж хімічно зв'язується. Таким чином, більша частина води знаходиться у вільному стані і після випаровування утворює у затверділому камені безліч капілярних пор. Тому для одержання щільної структури цементного каменю необхідно вводити мінімально необхідну кількість води. У результаті підвищуються міцність і морозостійкість розчинів і бетонів.

Наявність пор так само приводить цементний камінь до вологісних деформацій. При зволоженні він розбухає, а при висушуванні дає усадку. Стиск й розтягнення, викликані зміною вологості навколишнього середовища, розхитують структуру цементного каменю й знижують міцність бетону. Ступінь вологісних деформацій залежить від співвідношення гелевидних і кристалічних фаз у цементному камені. Зі збільшенням останньої повітростійкість каменю підвищується.

Корозія цементного каменю в бетоні

Бетон в інженерних спорудах у процесі експлуатації може піддаватися агресивному впливу: прісних і морських вод, викидів різних хімічних підприємств, дії води й морозу, поперемінному зволоженню й висушуванню. Серед компонентів бетону цементний камінь найбільш піддається розвитку корозійних процесів.

У наш час основні роботи з корозії бетону були проведини під керівництвом В.М. Москвіна, В.І. Бабушкіна й ін.

Б.М. Москвін розділяє корозійні процеси, що виникають у цементних бетонах під дією рідкого середовища, на три групи:

Перша група – (корозія I виду) - руйнування цементного каменю в результаті розчинення й вимивання деяких його складових частин. Охороняє від цього виду корозії захисна кірка з вуглекислого кальцію

Ca(OH)2 + CO2 = CaCO3 + H2O

Друга група (корозія II виду) - процеси, що розвиваються в бетоні під дією вод, що містять речовини, які взаємодіють із компонентами цементного каменю з утворенням легкорозчинних сполук, і таких, що вимиваються водою.

Третя група (корозія III виду) – процеси, при яких у порах і капілярах цементного каменю за рахунок обмінної реакції з його компонентами кристалізуються речовини, що викликають внутрішні напруження й призводять до руйнування.

Звичайно на бетонні конструкції одночасно впливають багато агресивних факторів, але один з них є основним. Найчастіше руйнування відбувається під дією корозії II виду. Корозію бетону під дією рідких середовищ поділяють на наступні:

1) Корозія вилуговування, що викликається розчиненням гідроксиду кальцію. У результаті вилуговування вміст Ca(OH)2 у бетоні знижується, що супроводжується порушенням структури і зменшенням щільності й міцності. При вмісті вапна менше 1,1 г/л починається розкладання 3CaО·2Si2О·3H2O з виділенням з нього гідроксиду кальцію.

Для надання цементному каменю стійкості проти вилуговування у прісних водах, у цемент в водять гідравлічні добавки.

2) Кислотна корозія виникає під дією різних неорганічних і органічних кислот, що вступають у хімічну взаємодію з гідроксидом кальцію, а також з іншими сполуками портландцементу. Залежно від концентрації кислоти й pH середовища вона може проходити з різною інтенсивністю. Бетон нормальної щільності починає руйнуватися при рH ≤ 6,5.

Захист від цього виду корозії полягає в застосуванні в конструкціях кислотостійких цементів.

3) Вуглекисла корозія розвивається під дією на цементний камінь і бетон води, що містить вуглекислий газ CO2. При цьому спочатку йде реакція між Ca(OH)2 і вуглекислотою з утворенням малорозчинного CaCO3, що відкладаючись у порах цементного каменю, ущільнює бетон. Подальший вплив H2CO3 на цемент приводить до утворення гідрокарбонату, що вимивається водою.

Тривала фільтрація води, що містить CO2, через бетон приводить до пошарового руйнування структури. Вуглекисла корозія впливає на бетон тим слабкіше, чим більше у водному розчині гідрокарбонатів кальцію й магнію.

4) Сульфоалюмінатна корозія - різновид сульфатної. Вона виникає при дії на портландцементний камінь і бетон вод, що містять більше 300 мг/л сульфатних іонів SO42- і іонів хлору менше 1000 мг/л. При більшому їхньому вмісті в розчинах ця корозія переходить у сульфоалюмінатну - гіпсову. Виготовлення бетону на сульфатостійкому портландцементі різко підвищує його стійкість проти дії цих речовин.

5) Магнезіальна корозія настає під дією на цементний камінь і бетон солей магнію, крім MgSO4. При цьому сіль магнію вступає у взаємодію з Ca(OH)2, у результаті утворюється розчинна кальцієва сіль, що вимивається водою, і погано розчинний Mg(OH)2, що відкладається у вигляді пухкої маси

Ca(OH)2 + MgCl2 = CaCl2 + Mg(OH)2

Сульфатно-магнезіальна корозія є наслідком впливу на цементний камінь сульфату магнію і протікає за схемою:

Ca(OH)2 + MgSO4 + H2O= CaSO4·2H2O + Mg(OH)2

Причиною руйнування бетонних конструкцій можуть бути також деякі гази, що містяться в атмосфері. До них належить сірчаний ангідрид, сірководень і ін. Для захисту цементного каменю застосовують багатошарові лакофарбові покриття.