- •Изучение и анализ сведений о конструкциях машин для измельчения и процессах, происходящих в них

- •Назначение и область применения машин для измельчения

- •Классификация машин для дробления

- •Сущность и основные закономерности технологических процессов, происходящих в машинах данной группы

- •1.4 Показатели оценки качества конечной продукции, производимой дробилкой ксд – 900

- •1.5 Критерии технического уровня машин данного ряда типоразмера

- •1.6 Анализ конструкции и принципа действия конусной дробилки для среднего дробления ксд – 900

- •1.7 Заключение

- •Проведение патентных исследований и анализ их результов

- •Область техники

- •2.2 Разработка задания на проведение патентных исследований

- •Задание №

- •2.3 Разработка регламента поиска информации регламент поиска №

- •2.4 Поиск и отбор патентной и другой научно-технической информации справка о поиске №

- •2.5 Выводы о выполненном регламенте поиска

- •3 Проведение экспериментального исследования влияния рабочих параметров на технико-экономические показатели конусной дробилки ксд

- •4 Художественно–конструкторский анализ создаваемой машины

- •Техническое предложение

- •Список литературы:

Федеральное агентство по образованию

Белгородский государственный технологический университет имени В.Г.Шухова

ИТОК

Факультет : Механическое оборудование строительной индустрии

Специальность: 171600

Специализация: 171603

Кафедра : Механическое оборудование

Пояснительная записка

к курсовой работе по дисциплине

«Технические основы создания машин»

на тему:

Разработка технического предложения на модернизацию конусной дробилки среднего дробления КСД-900

Разработал: Доронина Н.А.

группа МОМ-35

Проверил: Харин А.И.

Белгород 2006 г.

СОДЕРЖАНИЕ:

1 Изучение и анализ сведений о конструкциях машин для измельчения и процессах, происходящих в них 3

1.1 Назначение и область применения машин для измельчения 3

1.2 Классификация машин для дробления 7

1.3 Сущность и основные закономерности технологических процессов, происходящих в машинах данной группы 9

1.4 Показатели оценки качества конечной продукции, производимой дробилкой КСД – 900 12

1.5 Критерии технического уровня машин данного ряда типоразмера 14

1.6 Анализ конструкции и принципа действия конусной дробилки для среднего дробления КСД – 900 16

1.7 Заключение 21

2 Проведение патентных исследований и анализ их результатов 22

2.1 Область техники 24

2.2 Разработка задания на проведение патентных исследований 25

2.3 Разработка регламента поиска информации 26

2.4 Поиск и отбор патентной и другой научно-технической информации 27

2.5 Выводы о выполненном регламенте поиска 28

3. Проведение экспериментального исследования влияния рабочих параметров на технико-экономические показатели конусной дробилки КСД-900 29

4. Художественно – конструкторский анализ создаваемой машины 31

Техническое предложение 34

Список литературы 35

-

Изучение и анализ сведений о конструкциях машин для измельчения и процессах, происходящих в них

-

Назначение и область применения машин для измельчения

Изобретение относится к оборудованию для измельчения и сортирования строительных материалов. Измельчение – это процесс последовательного уменьшения размеров кусков твердого материала от первоначальной (исходной) крупности до требуемой. В некоторых случаях этот процесс является подготовительным, и получаемый продукт направляется на дальнейшую переработку.

В зависимости от конечной крупности кусков материала различают следующие основные виды измельчения, мм.

Дробление:

крупное 100…350

среднее 40…100

мелкое 5…40

Помол:

грубый 5…0,1

тонкий 0,1…0,05

сверхтонкий менее 0,05

Основным сырьем для этого вида оборудования являются горные породы. При создании и выборе оборудования при переработке этих пород необходимо учитывать их основные физико-механические свойства: прочность, хрупкость, абразивность, крупность и др.

Процесс измельчения характеризуется крупностью материала, поступающего на измельчение, крупностью и зерновым составом готового продукта измельчения и степенью измельчения.

-

Классификация машин для дробления

По принципу действия различают дробилки:

-

Щековые, в которых материал дробится под действием раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении.

-

Конусные, в которых материал дробится раздавливанием, изломом, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала.

-

Валковые, в которых материал раздавливается между двумя валками. Валки вращаются навстречу друг другу. Нередко валки вращаются с разными частотами и тогда раздавливание материала сочетается с истиранием.

-

Молотковые дробилки измельчают материал в основном ударами шарнирно подвешенных молотков, а так же истиранием.

-

В роторных дробилках дробление достигается ударами по материалу жестко закрепленных на роторе бил, ударами материала об отражательные плиты и соударениями кусков материала.

Принципиальные схемы измельчителей показаны на рисунке 1.1.

Рисунок 1.1 Принципиальные схемы дробилок:

а – щековая; б – конусная; в – валковая; д – молотковая;

Конусные дробилки являются высокопроизводительными машинами при переработке различных горных пород на всех стадиях дробления. В зависимости от назначения разделяют конусные дробилки для крупного дробления (ККД), среднего (КСД) и мелкого (КМД) дробления.

Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия). Дробилки КСД и КМД характеризуются диаметром основания подвижного корпуса и выпускаются размером 600, 900 мм (КСД); 1200, 1750, 2200 мм (КСД и КМД). Проводятся работы по созданию дробилок с диаметром конуса 2500 и 3000 мм.

Конусные дробилки можно встретить на промышленных заводах по производству кирпича и других стройматериалов. Их применяют на горно-обогатительных комбинатах и фабриках. Для производства нерудных материалов (щебня, гравия, песка) используют конусные дробилки среднего и мелкого дробления. В конструктивном исполнении эти дробилки мало отличаются друг от друга.

В таблице 1 показаны основные отличительные особенности этих машин.

Рассмотрим некоторые дробилки зарубежных фирм. Американская фирма Аллис-Чалмерс выпускает для среднего и мелкого дробления дробилки типа «Гидроконе», представленных на рисунке 1.2.

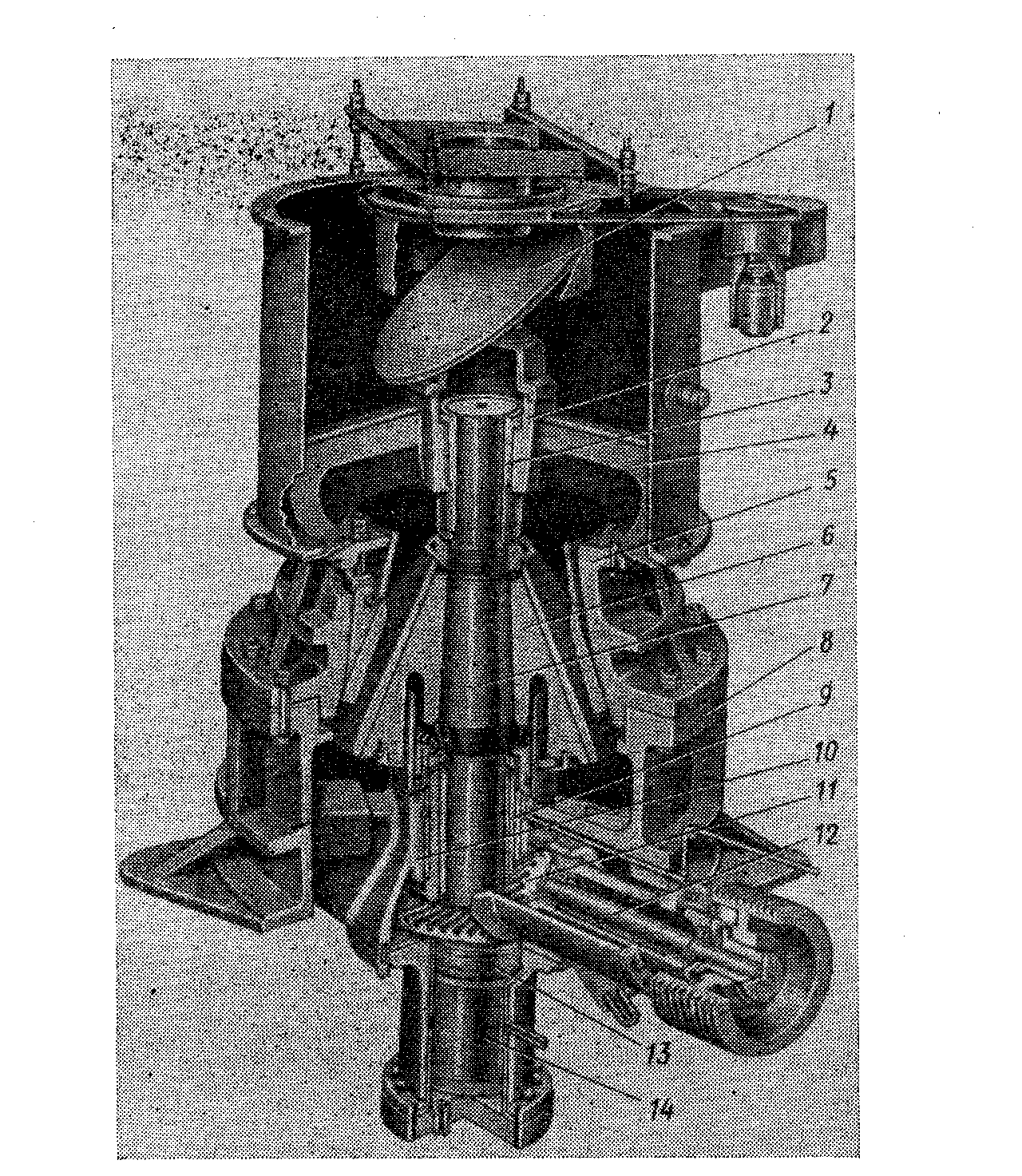

Рисунок 1.2 Дробилка типа «Гидроконе» фирмы Аллис-Чалмерс:

1 – наклонный лоток, 2 – верхняя опора, 3 – втулка, 4 – крестовина, 5 – верхняя часть корпуса, 6 – подвижный конус, 7 – верхний конец вала, 8 – нижняя часть конуса, 9 – эксцентриковая втулка, 10 – стакан, 11 – коническая пара, 12 – горизонтальный приводной вал, 13– упорный подшипник, 14 – гидравлический плунжер.

Если сравнивать различные конусные дробилки для среднего дробления, то следует отметить, что дробилки с двумя опорами (верхней и нижней) имеют по сравнению с дробилками с консольным валом следующие преимущества: лучшее распределения нагрузки, а следовательно, возможность развивать большие усилия дробления; возможность выполнения камеры дробления более крутой (угол наклона образующей к основанию конуса 55 – 600), что способствует повышению производительности и снижает трение материала о футеровку при его движении вниз.

Дробилки с консольным валом должны иметь более острый угол наклона образующей (до 40 – 450), чтобы ограничить момент от консольной нагрузки. Вместе с тем дробилки с двумя опорами подвижного конуса значительно сложнее, чем с консольным валом, кроме того, они больше по габаритным размерам.

Многие фирмы предприняли попытки повысить работоспособность эксцентрикового узла конусных дробилок применением подшипников качения. Так, например, в эксцентриковом узле конусных дробилок фирмы «Драгон» (Франция) установлены подшипники качения. Амортизирующее и регулирующее устройство этих дробилок выполнено в виде гидравлических цилиндров, расположенных по внешней окружности корпуса дробилки и связанных с окружным конусом, который может перемещаться по вертикальной оси.

В последнее время большое распространение получила дробилка ККД «Эш-Верке» (ФРГ).