- •Объем и содержание курсового проекта по дисциплине «Металлообрабатывающее оборудование»

- •Анализ исходных данных на проектирование привода металлорежущего станка (стадия предпроектных исследований)

- •Содержание основной части

- •1 Общая характеристика и назначение металлорежущих станков для которых проектируется привод. Обзор станков аналогичного назначения.

- •1.1 Общие сведения о группе станков, для которых проектируется привод.

- •1.2 Особенности привода скоростей (подач) для рассматриваемого типа станков.

- •1.4 Технологическое обоснование технических характеристик станков

- •2 Выбор предельных режимов резания и электродвигателя

- •2.4 Предварительное определение мощность электродвигателя главного движения.

- •3. Технические требования к приводу станка

- •4 Кинематический расчет привода станка

- •4.1. Разработка кинематической схемы

- •4.1.2 Построение структурных сеток и выбор варианта.

- •4.1.3 Построение графика частот вращения (подач).

- •5 Силовой расчет приводов станков

- •5.3 Определять расчетный (условный) кпд станка: Определяют по зависимости

- •5.4 Определение мощности главного электродвигателя Мощность главного электродвигателя определяется по формуле

- •5.5 Определение коэффициента полезного действия станка Определение коэффициент полезного действия станка производим по зависимости

- •5.6 Расчет крутящих моментов на валах приводов станков

- •5.6.2 Приводы подач с отдельным электродвигателем.

- •5.6.4 Приводы подач, не имеющие отдельного электродвигателя

- •6 Прочностной расчет основных элементов приводов станков и проектирование коробок передач

- •6.1 Выбор и расчет конструктивных элементов коробки скоростей и подач

- •6.1.2 Расчет на прочность стальных цилиндрических зубчатых передач станков

- •6.1.3 Прямозубые передачи станков общего назначения

- •6.1.3 Косозубые передачи

- •6.2 Приближенный расчет валов

- •6.2.2 Уточненный (проверочный) расчет валов

- •6.3 Выбор предохранительных и электромагнитных муфт.

- •6.4 Проверочный расчет подшипников качения.

- •6.5 Расчет ременных передач.

- •6.6 Разработка системы управления.

- •6.5 Система смазки

- •Список рекомендуемой литературы

- •Приложение 1. Варианты заданий

1.4 Технологическое обоснование технических характеристик станков

При проектировании металлорежущих станков необходимо определить следующие его основные характеристики:

а) назначение станка;

б) обрабатываемые материалы, включая их физико-механические свойства;

в) предельные размеры обрабатываемых деталей, предельную толщину снимаемого слоя металла за один проход;

г) материалы и размеры режущего инструмента;

е) тип привода главного движения и привода подачи;

ж) систему управления станком;

з) особые указания по заданному типу станка и другие сведения.

Проектирование станка любого типа всегда начинается с определения его основных проектных характеристик, к которым относятся:

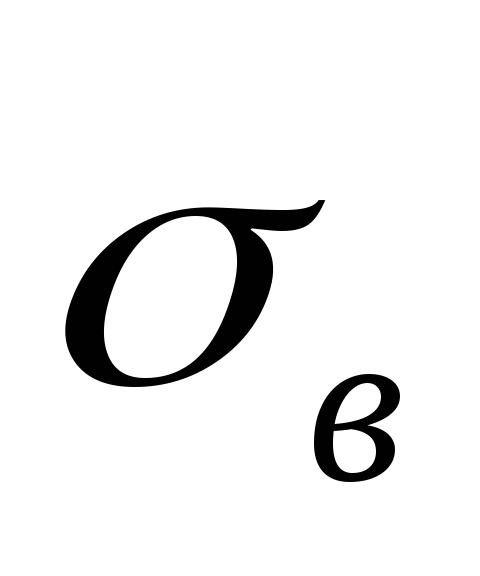

1)![]() и

и

![]() - предельные значения чисел оборотов

или двойных ходов, необходимых при

обработке заданных металлов, при

заданных условиях резания на проектируемом

станке (заданы).

- предельные значения чисел оборотов

или двойных ходов, необходимых при

обработке заданных металлов, при

заданных условиях резания на проектируемом

станке (заданы).

2)![]() диапазон регулирования чисел оборотов

или двойных ходов (определяются).

диапазон регулирования чисел оборотов

или двойных ходов (определяются).

3)

![]() - максимальное значение сил резания

при заданных условиях резания

(рассчитываются).

- максимальное значение сил резания

при заданных условиях резания

(рассчитываются).

4)

![]() максимальный крутящий момент в приводе

станка (определяется при силовом

расчете).

максимальный крутящий момент в приводе

станка (определяется при силовом

расчете).

5)

![]() - эффективная мощность, необходимая

для резания (определяется при силовом

расчете).

- эффективная мощность, необходимая

для резания (определяется при силовом

расчете).

6)

)![]() и

и

![]() - предельные значения подач (задано).

- предельные значения подач (задано).

7)

![]() - диапазон изменения подач и некоторые

другие характеристики станка

(определяется).

- диапазон изменения подач и некоторые

другие характеристики станка

(определяется).

Основные характеристики имеют важное значение, так как являются исходными данными для кинематического и силового расчета всех элементов проектируемого станка.

2 Выбор предельных режимов резания и электродвигателя

2.1 Размеры заготовок и инструментов, подлежащих обработке на универсальных станках, определяют из экономических соображений, связывая их с одной из размерных характеристик станка. В таблице 2.1 приведены ориентировочные значения предельных размеров заготовок и инструмента, которые принимаются при проектировании универсальных станков [32,49,50].

Таблица 2.1 ‑ Рекомендуемые значения предельных размеров

|

№ п/п |

ТИП СТАНКА |

Диаметр заготовки или инструмента, мм |

|

|

|

|

||

|

1 |

2 |

3 |

4 |

|

1 |

Токарные и токарно-револьверные патронного типа с высотой центров Н |

(1,0-1,5)Н |

(0,2-0,5)Н |

|

2 |

Токарно-револьверные, прутковые |

задается |

(0,3-0,6) |

|

3 |

Токарно-карусельные

(диаметр планшайбы

|

1,1 |

(0,2-0,25)

|

|

4 |

Вертикально-сверлильные |

задается |

(0,15-0,3)

|

Продолжение табл. 2.1.

|

1 |

2 |

3 |

4 |

|

5 |

Радиально-сверлильные |

задается |

(0,2-0,3)

|

|

6 |

Горизонтально-фрезерные

со столом шириной

|

(0,4-0,5)

|

(0,1-0,2)

|

|

7 |

Вертикально-фрезерные

со столом

|

(0,6-0,8)

|

(0,1-0,2)

|

2.2 Выбор предельных режимов резания, которые должны осуществляться на станке, рассчитывают при выполнении различных видов работ и на основе анализа полученных результатов.

Глубину резания и подачи выбирают из нормативных документов [1] и [16,18,32,49,50] в зависимости от работ, которые предполагается выполнять на станке. Как правило, расчет ведут по основной (ведущей) операции, для которой спроектирован станок.

Выбор предельных скоростей резания для расчета характеристик универсальных станков производят при следующих условиях.

2.2.1

При

токарной обработке

(в случае отсутствия исходных данных)

для определения наибольшей скорости

резания

![]() принимают [17,18,49,50]:

принимают [17,18,49,50]:

-

глубину резания и подачу наименьшими;

-

материал заготовки: конструкционная углеродистая сталь;

-

материал режущей части резца твердый сплав ТК;

-

стойкость Т=25-30 минут.

При

определении наименьшей скорости резания

![]() (в случае отсутствия исходных данных)

принимают:

(в случае отсутствия исходных данных)

принимают:

-

глубину резания и подачу максимальными;

-

материал заготовки - легированная сталь

=750

МПа (75 кгс/мм2);

=750

МПа (75 кгс/мм2); -

материал режущей части резца - быстрорежущая сталь при стойкости Т=60-90 минут.

При назначении наименьшей скорости резания необходимо предусмотреть возможность нарезания резьбы на станке. При этом следует учитывать, что чистовое нарезание выполняется со сиростью 4 м/мин.

2.2.2

При

обработке на сверлильных станках

наибольшая

скорость резания

![]() (в случае отсутствия исходных данных)

выбирается

при [17,18,49,50]:

(в случае отсутствия исходных данных)

выбирается

при [17,18,49,50]:

-

сверлении и зенкеровании малоуглеродистых сталей инструментом наименьшего диаметра;

-

глубина резания и подача минимальные;

-

материал заготовки - малоуглеродистая сталь

=500МПа

(НВ=170);

=500МПа

(НВ=170); -

материал режущей части инструмента - быстрорежущая сталь;

-

стойкость Т=10-20 минут в зависимости от диаметра сверла.

Минимальную

скорость резания

![]() (при

необходимости

и в

случае отсутствия исходных данных)

выбирают:

(при

необходимости

и в

случае отсутствия исходных данных)

выбирают:

-

при работе сверлами, развертками максимального диаметра с наименьшей глубиной резания и подачей;

-

обрабатываемый материал - легированная сталь

=750МПа

(НВ=170);

=750МПа

(НВ=170);

-

материал режущей части инструмента - легированная или углеродистая сталь (9ХС, ХГВ, У12А).

При выборе наименьшей скорости резания надо учесть возможность нарезания резьбы машинными метчиками.

2.3

Для фрезерных станков наибольшую

скорость резания

![]() определяют при условии обработки

[17,18,49,50]:

определяют при условии обработки

[17,18,49,50]:

-

стальной заготовки с

=500

МПа фрезой в наименьшего диаметра;

=500

МПа фрезой в наименьшего диаметра; -

материал режущей части ‑ пластинка из твердого сплава Т15К6.

-

подача на зуб фрезы, стойкость, глубина резания и ширина фрезерования берутся минимальными.

При

определении минимальной скорости

резания

![]() :

:

-

глубину резания, подачу на зуб, ширину фрезерования, диаметр фрезы и стойкость принимают максимальными;

-

материал фрезы - быстрорежущая сталь; материал заготовки - легированная сталь с

=

750 МПа.

=

750 МПа.

В качестве расчетной принимают ширину фрезерования

![]() ,

,

![]() ,

,

где![]() ,

,

![]() - наибольшая и наименьшая ширина

фрезерования;

- наибольшая и наименьшая ширина

фрезерования;

![]() ,

,

![]() - наименьший и наибольший диаметр фрезы.

- наименьший и наибольший диаметр фрезы.