- •Отчет по учебной ознакомительной практике

- •Общие сведения о предприятии

- •Краткая история развития

- •Современное состояние

- •Перспективы развития

- •Состав предприятия

- •Технология производства и электромеханичекское оборудование технологических процессов Краткая геологическая характеристика месторождения

- •Технология добычи полезного ископаемого

- •Внешнее электроснабжение предприятия

- •Сухая магнитная сепарация и измельчение

Сухая магнитная сепарация и измельчение

Способ сухой магнитной сепарации материалов включает в себя

подачу обогащаемого материала на вращающийся горизонтальный барабан

в зоне действия магнитного поля, создаваемого неподвижной магнитной

системой из постоянных магнитов, которая находится внутри барабана и

охватывает меньше половины длины его окружности, притягивание

магнитных зерен к поверхности барабана под действием магнитной силы,

удаление немагнитных зерен под действием центробежной силы и силы

тяжести в немагнитный продукт сепарации, вывод барабаном магнитных

зерен из зоны действия магнитного поля, где они под действием силы

тяжести отделяются от барабана и поступают в магнитный продукт

сепарации.

Недостаток данного способа заключается в том, что удержание магнитных зерен на барабане происходит на удалении от поверхности магнитной системы, где магнитные силы значительно меньше, чем на ее поверхности и этим ограничиваются заложенные в магнитной системе возможности по извлечению зерен с наиболее низкой магнитной восприимчивостью.

Данный способ сепарации осуществляется в устройстве, который включает барабан с горизонтальной осью вращения, магнитную систему, которая находится внутри барабана и охватывает менее половины длины его

окружности, питатель для подачи на барабан обогащаемого материала,

устройство

для приема немагнитного и магнитного

продуктов сепарации.

устройство

для приема немагнитного и магнитного

продуктов сепарации.

Недостатком данного устройства является наличие барабана. Его внешняя

поверхность удалена от поверхности магнитной системы на расстояние,

равное толщине обечайки барабана плюс зазор между внутренней

поверхностью барабана и магнитной системой. Величина этого расстояния

больше 10 мм. На таком удалении от магнитной системы напряженность

магнитного поля и его градиент значительно меньше, чем на поверхности

магнитной системы. Это ограничивает заложенные в магнитной системе

возможности по извлечению зерен с самой низкой магнитной

восприимчивостью.

Для того чтобы разделить смесь минералов, различающихся по магнитным свойствам, должны одновременно соблюдаться следующие условия:

1) магнитная сила, действующая на сильно магнитные минералы, должна быть равна или больше равнодействующей всех механических сил, действующих на эти минералы в направлении, противоположном магнитной силе;

2) магнитная сила, действующая на слабо магнитные минералы, должна быть меньше равнодействующей всех механических сил, действующих на эти минералы.

Эти

условия запишем следующим образом:

Эти

условия запишем следующим образом:

F'мех<F'магн>F"магн<F"мех,

где F'магн - магнитная сила, возникающая в сильно магнитных минералах, извлекаемых в магнитную фракцию;

F"магн - то же, возникающая в менее магнитных минералах;

F'мех, F"мех - равнодействующая механических сил, действующих на минералы, выделяющиеся в магнитную и немагнитную фракции.

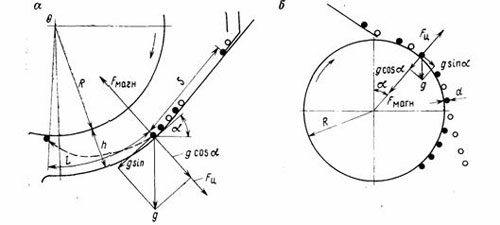

Разделение руды в магнитном поле под влиянием магнитных и механических сил осуществляется в режиме извлечения магнитных минералов (нижнее питание) или в режиме их удерживания (верхнее питание). Средой, в которой осуществляется разделение минералов, может быть воздух или вода. В соответствии с этим процесс называется мокрой или сухой магнитной сепарацией.

Схема сил, действующих на частицы минерала в рабочей зоне сепаратора

а - нижняя подача питания (режим извлечения);

б - верхняя подача питания (режим удерживания)

Режим извлечения. В этом случае руда подается под ленту, барабан или валок и перемещается по рабочей зоне сепаратора по прямолинейной или криволинейной траектории. Рассмотрим динамику процесса сухой магнитной сепарации при криволинейном перемещении руды через рабочую зону сепараторов. На магнитную частицу действуют следующие силы (отнесенные к зерну массой, равной единице):

-

магнитная сила, нормальная к поверхности барабана,

![]()

где μo - магнитная постоянная; χ - удельная магнитная восприимчивость;

-

сила

тяжести

сила

тяжести

![]()

разложенная на составляющие: нормальную к наклонной поверхности

![]()

и касательную к этой поверхности

![]()

-

сила

трения руды о плоскость fтр (магнитные

частицы под воздействием Fмагн отрываются

от наклонной плоскости, поэтому для

них fтр=0); 4) сила инерции Fц, возникающая

за счет кривизны питающего лотка.

Влияние последней силы на процесс

разделения незначительно и ею можно

пренебречь. Обозначим: t1 - время, за

которое частица пройдет длину зоны

притяжения L; t2 - время, за которое частица

поднимется на высоту зоны притяжения

h. Если частица поступает в рабочую зону

с начальной скоростью V0, путь L, который

за время t1 пройдет частица, равен

сила

трения руды о плоскость fтр (магнитные

частицы под воздействием Fмагн отрываются

от наклонной плоскости, поэтому для

них fтр=0); 4) сила инерции Fц, возникающая

за счет кривизны питающего лотка.

Влияние последней силы на процесс

разделения незначительно и ею можно

пренебречь. Обозначим: t1 - время, за

которое частица пройдет длину зоны

притяжения L; t2 - время, за которое частица

поднимется на высоту зоны притяжения

h. Если частица поступает в рабочую зону

с начальной скоростью V0, путь L, который

за время t1 пройдет частица, равен

![]()

Одновременно магнитная частица должна переместиться в направлении к полюсу на расстояние

где

![]() - дополнительная магнитная сила, которую

нужно создать, чтобы магнитная частица

была притянута к ленте или барабану в

зоне действия магнитной системы.

- дополнительная магнитная сила, которую

нужно создать, чтобы магнитная частица

была притянута к ленте или барабану в

зоне действия магнитной системы.

Измельчение, разрушение твердых тел до требуемых размеров. По размеру (крупности) измельченного продукта различают: грубое (300-100 мм), среднее (100-25 мм) и мелкое (25-1 мм) дробление; грубый (1000-500 мкм), средний (500-100 мкм), тонкий (100-40 мкм) и сверхтонкий ( < 40 мкм) помол. Цель дробления - получение кускового продукта необходимой крупности и гранулометрического, или фракционного, состава, подготовка к помолу. Цель помола - увеличение дисперсности твердого материала, придание ему определенных гранулометрического состава и формы частиц (остроугольные, скатанные, чешуйчатые и т. п.), дезагрегирование.

Измельчение

может быть сухим (как правило, при грубом

и среднем дроблении) и мокрым (часто при

мелком дроблении и помоле). Сухое

измельчение проводят в воздушной среде

или в инертных газах (при переработке

окисляющихся, пожаро- и взрывоопасных,

а также токсичных материалов). Мокрое

измельчение (исходный материал смешивают

с жидкостью. преимущественно с водой)

применяют при обогащении руд методом

флотации. при последующей обработке

измельченного материала в виде суспензии

(например, в производстве ТiO2), при

повышенной влажности материала и наличии

в нем комкующих примесей, при необходимости

исключить пылеобразование.

Измельчение

может быть сухим (как правило, при грубом

и среднем дроблении) и мокрым (часто при

мелком дроблении и помоле). Сухое

измельчение проводят в воздушной среде

или в инертных газах (при переработке

окисляющихся, пожаро- и взрывоопасных,

а также токсичных материалов). Мокрое

измельчение (исходный материал смешивают

с жидкостью. преимущественно с водой)

применяют при обогащении руд методом

флотации. при последующей обработке

измельченного материала в виде суспензии

(например, в производстве ТiO2), при

повышенной влажности материала и наличии

в нем комкующих примесей, при необходимости

исключить пылеобразование.

Измельчение может осуществляться периодически либо непрерывно. Периодический процесс применяют при небольших масштабах производства, т. к. он сравнительно малоэкономичен, сопровождается сильными нагреванием (Измельчение происходит в замкнутом объеме) и агрегированием обрабатываемого материала и дает возможность получать продукт только широкого гранулометрического состава, содержащий значительные количества мелких и крупных фракций. Непрерывный процесс осуществляют по двум основным схемам. При работе в открытом цикле, используемом чаще всего для грубого и среднего измельчения, материал проходит через измельчитель только один раз, не возвращаясь в него, и также характеризуется широким гранулометрич. составом.

Наилучшие

показатели по качеству продукта,

производительности измельчителя и

энергетическим затратам достигаются

в случае Измельчение в замкнутом цикле

с непрерывным отбором тонкой фракции.

Тонкое дробление (или помол) производят,

как правило, в замкнутом цикле "измельчение

- классификация". В нем материал с

размерами кусков больше  допустимого

предела многократно возвращается в

машину на доизмельчение, а целевая

фракция отбирается в результате послед.

классификации с помощью: 1) грохотов при

дроблении, 2) гидравлических либо

воздушных сепараторов соответственно

при сухом и мокром помоле. При содержании

в исходном материале не менее 30-40%

требуемого тонкого продукта Измельчение

в открытом или замкнутом цикле проводят

с предварительной классификацией сырья.

При высокой степени измельчения резко

возрастает расход энергии. С целью его

снижения процесс осуществляют в несколько

стадий (обычно в две, реже в три), направляя

материал в установленные последовательно

дробилки или мельницы для грубого,

среднего и тонкого измельчения.

допустимого

предела многократно возвращается в

машину на доизмельчение, а целевая

фракция отбирается в результате послед.

классификации с помощью: 1) грохотов при

дроблении, 2) гидравлических либо

воздушных сепараторов соответственно

при сухом и мокром помоле. При содержании

в исходном материале не менее 30-40%

требуемого тонкого продукта Измельчение

в открытом или замкнутом цикле проводят

с предварительной классификацией сырья.

При высокой степени измельчения резко

возрастает расход энергии. С целью его

снижения процесс осуществляют в несколько

стадий (обычно в две, реже в три), направляя

материал в установленные последовательно

дробилки или мельницы для грубого,

среднего и тонкого измельчения.

Для измельчения используют различные способы. В промышленных измельчителях чаще всего применяют следующие виды механических воздействий: свободный удар, раздавливание, истирание, а также их комбинации. Выбор усилия зависит от крупности и прочности материала. Машины для измельчения подразделяют на дробилки и мельницы. В данной статье рассмотрены измельчители, наиболее распространенные в химических и смежных отраслях промышленности, а также в химических лабораториях.

Выбор способа и технологической схемы измельчения, типоразмеров, материалов рабочих органов и режима работы измельчителей зависит от прочности. твердости, упругости, липкости, термостойкости, хим. активности, токсичности, склонности к загоранию и взрыву измельчаемых материалов, а также от гранулометрического состава, необходимой формы частиц, чистоты, белизны, насыпной массы, текучести и т. д. продукта измельчения.

Процессы измельчения связаны со значительным расходом энергии. Для выражения зависимости между затратами энергии и результатами измельчения, т. е. размерами кусков (зерен) продукта, предложен ряд теорий, гипотез и эмпирических соотношений, которые м. б. использованы, однако, лишь с целью качественного сопоставления измельчающих машин.

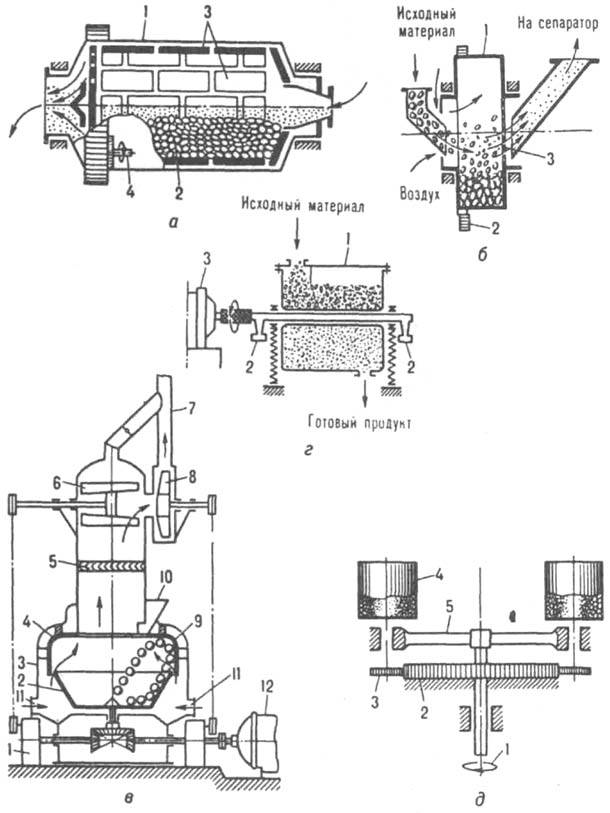

Основные типы мельниц: а - барабанная шаровая (1 - корпус, 2 - мелющие тела, 3 - футеровочные плиты, 4 - привод); б - барабанная бесшаровая (1 - корпус, 2 - привод, 3 - диафрагма); в - центробежно-шаровая (1,12 - привод, 2 - корпус, 3 - чаша, 4 - отбойная поверхность статора, 5 - отражательная решетка, 6 - воздушный сепаратор, 7 - воздухопровод, 8 - вентилятор, 9 - шары, 10, 11 - штуцеры для подачи соотв. исходного материала и воздуха); г - вибрационная шаровая(1 - корпус, 2 - дебалансы, 3 - электродвигатель); д - планетарная(1 - привод, 2 - зубчатое колесо, 3 - малая шестерня, 4 - барабан, 5 - водило).