- •Отчет по учебной ознакомительной практике

- •Общие сведения о предприятии

- •Краткая история развития

- •Современное состояние

- •Перспективы развития

- •Состав предприятия

- •Технология производства и электромеханичекское оборудование технологических процессов Краткая геологическая характеристика месторождения

- •Технология добычи полезного ископаемого

- •Внешнее электроснабжение предприятия

- •Сухая магнитная сепарация и измельчение

Технология производства и электромеханичекское оборудование технологических процессов Краткая геологическая характеристика месторождения

Район месторождения представляет собой переходную зону от высокогорной в осевой части Уральского хребта к восточной увалистой полосе. Господствующей вершиной района является гора Качканар, имеющая абсолютную отметку 881, 5 метров. Ее восточным предгорьем являются Большая и Малая Гусевы горы с отметками 300 и 460 метров.

Титаномагнетитовое оруднение представлено вкрапленностью титаномагнетита и ильменита рудных пероксинитах, верлитах.

В пределах рудного поля разведано восемь залежей. Пять из них – Главная, Северная, Западная, Южная и Промежуточная – разрабатываются тремя карьерами. Рудные тела имеют столбообразную форму, характеризуются относительно постоянным содержанием железа.

Руды месторождения относятся к бедным малотетонистым, ванадийсодержащим, вкрапленным титаномагнетитом с низким содержанием серы и фосфора. Содержание железа 13-26%, в подавляющей массе руд 15-17%. Основная часть железа связана с титаномагнетитом и содержится в количестве 8-14%, содержание железа, связанного с силикатами колеблется в пределах 4-8%.

Ванадий в руде в основном находится в виде изоморфной примеси в магнетите и силикатах. Среднее содержание пятиокиси ванадия 0,13%.

Титан присутствует в форме ильменита и в виде изоморфной примеси в силикатах. Содержание двуокикси титана от 0,4 до 2%. В общем балансе титана около половины его связано с силикатами, треть с титаномагнетитом, остальная часть – с обособленными зернами ильменита.

Из

благородных металлов преобладают

палладий и платина, которые присутствуют

в рудах в виде сульфидов и орсенидов.

Среднее содержание платиноидов 0,04 –

0,09 г/т.

Из

благородных металлов преобладают

палладий и платина, которые присутствуют

в рудах в виде сульфидов и орсенидов.

Среднее содержание платиноидов 0,04 –

0,09 г/т.

Из редких и рассеянных элементов встречаются скандий, германий, галлий, селен.

Руды характеризуются высокой крепостью и вязкостью и относятся к категории трудновзрываемых.

Технология добычи полезного ископаемого

Цех

рудоуправления

Цех

рудоуправления

На сегодняшний день разработка месторождения ведется тремя карьерами. Наименьшим по объемам добычи является Западный карьер. Он невелик и узок, для него характерна частая смена горизонтов при добыче. Руда характеризуется высоким содержанием ванадия.

Северный карьер самый протяженный, имеет длинные( до 2-х км) горизонты. Руда характеризуется высокой обогатимостью и низким содержанием железа.

Главный карьер очень большой и имеет отросток – южную залежу. Качественные показатели руды в норме, но на Южной залеже руда труднообогатимая.

Отделение руды от массива производится с помощью буровзрывных работ. Бурение производится станками шарошечного бурения СБШ-250 МН и СБШ-270 ИЗ.

Разведочные скважины забурены на глубину до 150 метров с шагом 60х60 и 70х70. По ним произведены замеры содержания. Замеры заносятся в журнал и хранятся бессрочно.

Взрывные скважины бурятся на глубину горизонта 15метров с шагом 5х5(5,5х5,5) и по ним производятся замеры содержания с шагом в глубину 1,5 метров(10 замеров). По результатам этих замеров определяются контакты – границы руды и пустой породы. Они заносятся в документ «контакты» на текущие сутки, в котором отражается работа экскаваторов на горизонте.

Крайний ряд взрывных скважин бурится наклонно для основания горизонта. По краю горизонта на склоне оставляют взорванную массу от предыдущего взрыва – подпор. Подпор служит для лучшего измельчения и уменьшения разлета после взрыва. Перебуривание составляет 2-3 метра для проработки подошвы.

Перед взрывом железнодорожное полотно в карьере переносят от края уступа на 35 метров во избежание засыпания.

Отгрузка взорванной рудной массы в думпкары 2ВС-105 производится гусеничными ковшовыми экскаваторами ЭГК-10И и ЭКГ-8И. Пустая порода транспортируется в отвал посредством автотранспорта, в качестве которого используется БелАЗ 7548 и БелАз 7555В. Для вспомогательных целей служат технологические бульдозеры.

Погруженная в думпкары руда транспортируется к корпусу крупного дробления. На Качканарском ГОКе применяются электровозы EL-10,EL-20,ОПЭ-1АМ, НП-1.

Цех дробления

Руда,

поступившая с карьеров, отгружается а

приемные щели дробилок крупного

дробления. Всего в корпусе крупного

дробления их три, две – ККД 1500/300 и одна

– ККД 1500/180. После дробления на ККД

1500/300 руда проходит еще одну стадию

дробления на КРД 700/100Д, после чего

посредством питателей и конвейеров

транспортируется в корпус среднего и

мелкого дробления. Дробилка ККД 1500/180

обеспечивает необходимую крупность

кусков руды, поэтому после нее руда

сразу транспортируется в корпус среднего

и мелкого дробления.

Руда,

поступившая с карьеров, отгружается а

приемные щели дробилок крупного

дробления. Всего в корпусе крупного

дробления их три, две – ККД 1500/300 и одна

– ККД 1500/180. После дробления на ККД

1500/300 руда проходит еще одну стадию

дробления на КРД 700/100Д, после чего

посредством питателей и конвейеров

транспортируется в корпус среднего и

мелкого дробления. Дробилка ККД 1500/180

обеспечивает необходимую крупность

кусков руды, поэтому после нее руда

сразу транспортируется в корпус среднего

и мелкого дробления.

Из бункера КСД руда питателями подается на стационарные грохота, по которым она поступает в приемные щели дробилок FKB-2130/300, КСД – 2200Гр-ДА. После этого руда проходит грохочение на ГИТ-51М. подрешетный продукт минует стадию мелкого дробления, а надрешетный – додрабливается на дробилках FKB-2120/100 и КМД разных типов. Далее руда конвейером транспортируется на фабрику обогащения.

В корпусе среднего и мелкого дробления 14 технологических секций, каждая из которых включает дробилку среднего дробления FKB-2130/300 или КСД-2200Гр-ДА, два грохота ГИД51Н и две конусные дробилки мелкого дробления.

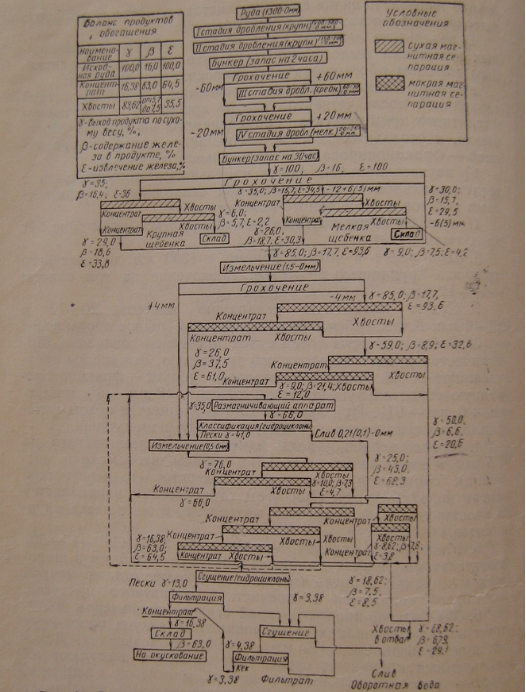

Цех обогащения

Руда, поступившая из корпуса среднего и мелкого дробления отгружается в параболический бункер. Подвижность конвейеров обеспечивает равномерное распределение руды в бункере. Из бункера руда через стационарные грохота подается в сепараторы 2ПБС90-250. Хвосты сухой магнитной сепарации транспортируются конвейером на склад щебня, где классифицируются по крупности грохотами ГИСТ-72. Щебень отгружается в думпкары и БелАЗЫ экскаваторами ЭКГ-5.

Концентрат сухой магнитной сепарации попадает на конвейеры, питающие стержневые мельницы.

Эти

конвейеры оборудованы пылеулавливающими

устройствами, работающими по принципу

пылесоса, уловленная ими пыль подается

в технологическую цепочку мокрой

магнитной сепарации. В стрежневых

мельницах МСЦ-3,6Х4,5 руда измельчается

и смешивается с водой, в результате чего

получается пульпа. Эта пульпа проходит

первую стадию мокрой магнитной сепарации

на сепараторах ПБН-90-250 и ПБН-150-200. Далее

пульпа поступает в шаровые мельницы

МШЦ3,6х4,5 и МШЦ3,6х5. После измельчения в

шаровой мельнице пульпа проходит вторую

стадию мокрой магнитной сепарации.

Далее следует размагничивание аппаратами

РА-176 и классификация в гидроциклонах

ГЦ-710. Крупная фракция возвращается в

мельницу а мелкая проходит третью

стадию мокрой магнитной сепарации. На

третьей стадии ММС кроме вышеуказанных

применяются сепараторы ПБН-120-300. Далее

пульпа грунтовыми насосами 8ГР-8 и 8ГР-8Т

перекачивается через размагничивающий

аппарат в гидроциклоны ГЦ-710 и ГЦ-500.

Мелкая фракция поступает на четвертую

стадию мокрой магнитной сепарации,

минуя шаровую мельницу, а крупная

проходит третью стадию измельчения.

Третья стадия измельчения замкнутая,

то есть из шаровой мельницы пульпа

подается через размагничивающий аппарат

на гидроциклон, откуда крупная фракция

вновь попадает на третью стадию

измельчению.

Эти

конвейеры оборудованы пылеулавливающими

устройствами, работающими по принципу

пылесоса, уловленная ими пыль подается

в технологическую цепочку мокрой

магнитной сепарации. В стрежневых

мельницах МСЦ-3,6Х4,5 руда измельчается

и смешивается с водой, в результате чего

получается пульпа. Эта пульпа проходит

первую стадию мокрой магнитной сепарации

на сепараторах ПБН-90-250 и ПБН-150-200. Далее

пульпа поступает в шаровые мельницы

МШЦ3,6х4,5 и МШЦ3,6х5. После измельчения в

шаровой мельнице пульпа проходит вторую

стадию мокрой магнитной сепарации.

Далее следует размагничивание аппаратами

РА-176 и классификация в гидроциклонах

ГЦ-710. Крупная фракция возвращается в

мельницу а мелкая проходит третью

стадию мокрой магнитной сепарации. На

третьей стадии ММС кроме вышеуказанных

применяются сепараторы ПБН-120-300. Далее

пульпа грунтовыми насосами 8ГР-8 и 8ГР-8Т

перекачивается через размагничивающий

аппарат в гидроциклоны ГЦ-710 и ГЦ-500.

Мелкая фракция поступает на четвертую

стадию мокрой магнитной сепарации,

минуя шаровую мельницу, а крупная

проходит третью стадию измельчения.

Третья стадия измельчения замкнутая,

то есть из шаровой мельницы пульпа

подается через размагничивающий аппарат

на гидроциклон, откуда крупная фракция

вновь попадает на третью стадию

измельчению.

Хвосты мокрой магнитной сепарации насосами ГрТ 8000/71 и ГрТ 4000/71 перекачиваются в хвостохранилище. Полученный же концентрат поступает в сгустители ОЗО. Там пульпа теряет часть воды, а также происходит усреднение содержания полезного компонента. Из сгустителя пульпа через размагничивающий аппарат поступает в вакуумфильтр. На Качканарском ГОКе применяется вакуумфильтры ДУ100х25 и ДШ100х25. После вакуумфильтров концентрат транспортируется на склад, где происходит окончательную сушку.

Цех шихтоподготовки

Конечными продуктами технологической цепочки Качканарского ГОКа являются окатыши и агломерат, поэтому концентрат, поступающий с обогатительной фабрики разделяется на два потока. Это происходит в цехе шихтоподготовки.

Задачами цеха шихтоподготовки являются: подготовка топлива для агломерации, подготовка известняка для агломерации, приготовление глинопорошка для производства окатышей, дозировка шихтовых материалов для производства окатышей и агломератов.

Кроме

концентрата на шихтоподготовку поступает

топливо, известняк и модификация

бентоглины. Эти компоненты проходят

дробление и складируются в определенных

пропорциях в бункера.

Кроме

концентрата на шихтоподготовку поступает

топливо, известняк и модификация

бентоглины. Эти компоненты проходят

дробление и складируются в определенных

пропорциях в бункера.

Топливо проходит первую стадию дробления в конусной дробилке мелкого дробления КМД-2200Т., разгрузка которой идет в бункер. Из бункера кокс подается в четырех волковую дробилку Д-4Г-900-700, где происходит вторая стадия дробления. После этого топливо складируется в бункер для компонентов шихты.

Известняк проходит первую стадию дробления также в дробилке КМД-2200Т и поступает в бункер. Из бункера он подается в стержневую мельницу 2,1х3,0 после чего отгружается в бункер для известняка.

Модификация бентоглины проходит через вальцы СМ-369М и поступает в сушильный барабан СБ 2,8х14 с газомазутной топкой. Сухая бентоглина попадает в трубную мельницу 2,0х10,5, после чего подается в бункер для глинопорошка.

Концентрат отгружается в бункера посредством распределительного конвейера.

Аглофабрика

Из бункера с топливом, концентратом и известняком шихта попадает в смеситель 3,2х8. Также туда подается мелкая фракция горячего агломерата для подогрева шихты и улучшения газопроницаемости. ИМз смесителя шихта попадает в окомкователь 3,2х12,5. Окомкованная шихта посредством челнокового распределителя помещается в бункер над агломашиной К-3-200, откуда барабанным питателем укладывается на аглоленту, на которой предварительно уложен слой пастели, предохранящий колосняки от высокой температуры.

В первой секции агломашины производится плавный нагрев поверхности шихты. Температура в первой секции составляет 900-1100 градусов. Во второй секции происходит зажигание топлива, и температура в ней достигает 1200-1300 градусов. Третья секция служит для главного охлаждения поверхности спека, и температура в ней составляет 1200-1000 градусов.

Из

агломашины продукт попадает на

самобалансный грохот. Подрешетный

продукт возвращается в смеситель, а

надрешетный подается в охладитель О19.

Из охладителя агломерат подается на

стационарные грохота  1,3х3,0

и 1,5х3,0. Крупная фракция ссыпается в

погрузочный бункер, а мелкая – отправляется

в агломашину в качестве пастели.

1,3х3,0

и 1,5х3,0. Крупная фракция ссыпается в

погрузочный бункер, а мелкая – отправляется

в агломашину в качестве пастели.

Газы, образующиеся при работе агломашины, проходят фильтрацию в электрофильтрах ДВПИ-3х25 и выбрасываются в атмосферу.

Фабрика окатышей

Шихта из бункеров с концентратом и модификацией бентоглины поступает в смеситель 3,2х7,5. Для выравнивания влаги в барабанных смесителях происходит доувлажнение шихты. В каждом смесителе устанавливаются форсунки для распыления воды. Автоматическая стабилизация влажности шихты обеспечивается датчиками «нейрон-3».

Из смесителя шихта подается в чашевый окомкователь Д 7,5. Наличие датчиков ДСТ 0,05 на ковейерах, питающих окомкователи, обеспечивает автоматическую стабилизацию нагрузки шихты на окомкователи.

Сырые окатыши должны быть достаточной прочности, чтобы не разрушится по пути до обжиговой машины ОКА 228. Они подаются на челноковый укладчик УЧ 3000х3100, который сравнительно ровно распределяет их по ширине конвейера. Затем окатыши попадают на роликовый питатель типа ПР-4000. Роликовый питатель окончательно формирует постоянный по ширине слой окатышей, который укладывается на обжиговые тележки, с предварительно сформированным слоем донной и бортовой постели.

Обожженые окатыши подаются в охладитель 00-13,5, а после – на самобалансный грохот. Грохот выполняет две функции: разделение продукта по крупности и разделение спекшихся окатышей. Подрешетный продукт ссыпается в погрузочные бункера, а надрешетный подается в обжиговую машину в качестве пастели.

Газы, образующиеся при работе обжиговой машины, проходят очистку в электрофильтрах ЭГА-2-48-9-6-2 и выбрасываются в атмосферу.

Цех хвостового хозяйства

Основными задачами цеха хвостового хозяйства является: перекачка отходов мокрой магнитной сепарации до шламохранилища, подготовка осветленной воды и ее подача в подразделение комбината.

В ведомство цеха хвостового хозяйства входит пять пульпонасосных станций с пульповодами для перекачки шламов и две насосные станции для подачи осветленной воды.

Кроме

того ежегодно производится рекультивация

отвалов: высадка травы, вишни, завоз

плодородного слоя, которым покрывают

хвосты, засев семян и внесение удобрений.

Кроме

того ежегодно производится рекультивация

отвалов: высадка травы, вишни, завоз

плодородного слоя, которым покрывают

хвосты, засев семян и внесение удобрений.

Вспомогательные цеха

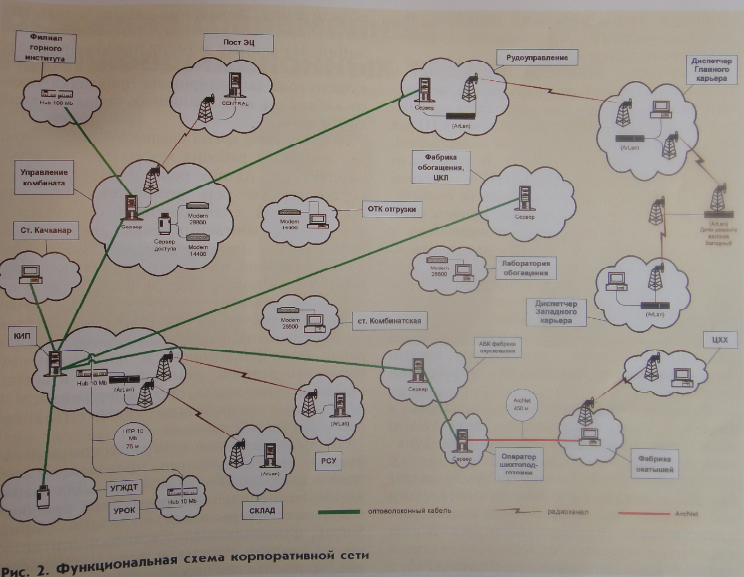

Главной задачей вспомогательных цехов является обеспечение всем необходимым цехов основного производства.

Цех сетей и подстанций занимается обслуживанием кабельных линий, высоковольтных линий электропередач, силовых трансформаторов.

Цех контрольно-измерительных приборов обеспечивает нормальную работу электронных устройств, применяемых на комбинате, отвечает за надлежащее состояние измерительных приборов и средств защиты от поражения электрических током.

Ремонтно – строительное управление осуществляет ремонт зданий и сооружений комбината. Жилищно – оздоровительный цех занимается ремонтом и обновлением административно – бытовых комплексов комбината, а также подведомственных учреждений.

Автотракторный цех обеспечивает основное производство и вспомогательные цеха необходимым автотранспортом в соответствии с заявками.

Управление горным железнодорожным транспортом обеспечивает перевозку руды от карьеров до перерабатывающего комплекса и пустой породы в отвал.

Кроме того в состав Качканарского ГОКа входит энергоцех, цех по заготовке металлолома и другие.