1.3. Характеристика основного технологического оборудования

1.3.1. Подъем руды

Выдача руды из шахты производится по стволу «Скиповой» подъёмной установкой ЦШ 5х8 с двумя скипами 2СН-20 емкостью 21,5 м3 (максимальная грузоподъемность 50 т) для работы с гор. + 255 м (дозаторная - на гор +185м) и подъёмной установкой МК 3,25х4 с двумя скипами СНМ 7-2,5 емкостью 7,5 м3 для работы с гор. +185 м.

Для спуска-подъема людей, породы и оборудования используется ствол «Ново-Клетевой», оборудованный двумя подъёмными установками БЦК 5х8/2,7 с двухэтажными клетями 2КО-5,2-1 под вагон ВГ-4,5. Ствол «Главный» оборудован подъёмной установкой 1х4х2,5 с клетью НВ-113 и служит для спуска и подъема людей.

Для спуска длинномерного материала и оборудования используется ствол «Лесоспускной», оборудованный подъёмной установкой БМ-2000 с контейнером грузоподъемностью 2,5т. Обслуживает гор. +395 м, +325 м, + 255 м.

Стволы «Восточный», «Воздуховыдающий» подъемными устройствами не оборудованы, но в случае необходимости могут быть оборудованы бадьевым подъемом. В настоящее время являются вентиляционными.

1.3.2. Рудничный транспорт

Основным видом транспорта руды и породы на Горно-Шорском филиале является электровозная откатка контактными электровозами 14 КР, К14 в вагонетках ВГ-9, ВГ-4,5. Применяемые типы рельсов Р-33, Р-43, Р-50.

Напряжение контактной сети 250В постоянного тока.

Транспортирование руды из очистных блоков в вагонетки электровозной откатки осуществляется вибрационно-доставочно-погрузочными установками ВДПУ-4ТМ.

1.4 Обогащение руды

Первичное обогащение руд Шерегешевского месторождения осуществляется на действующей дробильно-обогатительной фабрике, которая построена по проекту СФ ГИПРОРУДА и сдана в эксплуатацию в 1981 году. Проектная мощность фабрики по переработке руды составляет 6 млн. тонн в год.

По существующей проектной технологической схеме ДОФ обеспечивается выпуск концентрата в соответствии с действующими техническими условиями крупностью 25-0мм и хвостов (сортированного щебня) крупностью 0-20; 20-40.

На ДОФ сырая руда поступает после подземного дробления до крупности 0-250мм через скиповой подъем. Дробление и обогащение руды на ДОФ производится двумя параллельными потоками с проектной мощностью каждого потока 3 млн. тонн сырой руды в год.

В исходной руде Fe распределяется в классах от +40 мм до +16 мм от 27,4% до 26,4%, в классах от +10 мм до – 5мм наблюдается снижение содержания железа на 2,0 – 4,2%

Технологическая схема переработки руд Шерегешевского месторождения выполнена на основании исследовательских работ по изучению обогатимости руд институтом «Уралмеханобр», Западно-Сибирским геологическим управлением и центральной лабораторией Кузнецкого металлургического комбината.

В настоящее время переработка руды на фабрике ведется в соответствии с действующей технологической инструкцией.

Технологическая схема ДОФ принципиальных изменений не имеет и соответствует проектной. Усовершенствование ведется в направлении внедрения дополнительных операций по уменьшению содержания железа в хвостах и уменьшению крупности путем капитального ремонта дробилок мелкого дробления КМД-2200Т, модернизации оборудования и повышения потребительских свойств товарной продукции.

В 2007 году закончены работы по модернизации действующих сепараторов 2 ПБС 90/250, которая заключалась в замене феррито-бариевых магнитов на магниты повышенной энергии из сплава Nd-Fe-B. Также, в 2008-2009 годах проведена работа по расширению ленточных питателей с 1600мм до 2000мм для равномерного распределения нагрузки по длине барабанов сепараторов и снижения потерь железа магнетитового в хвостах.

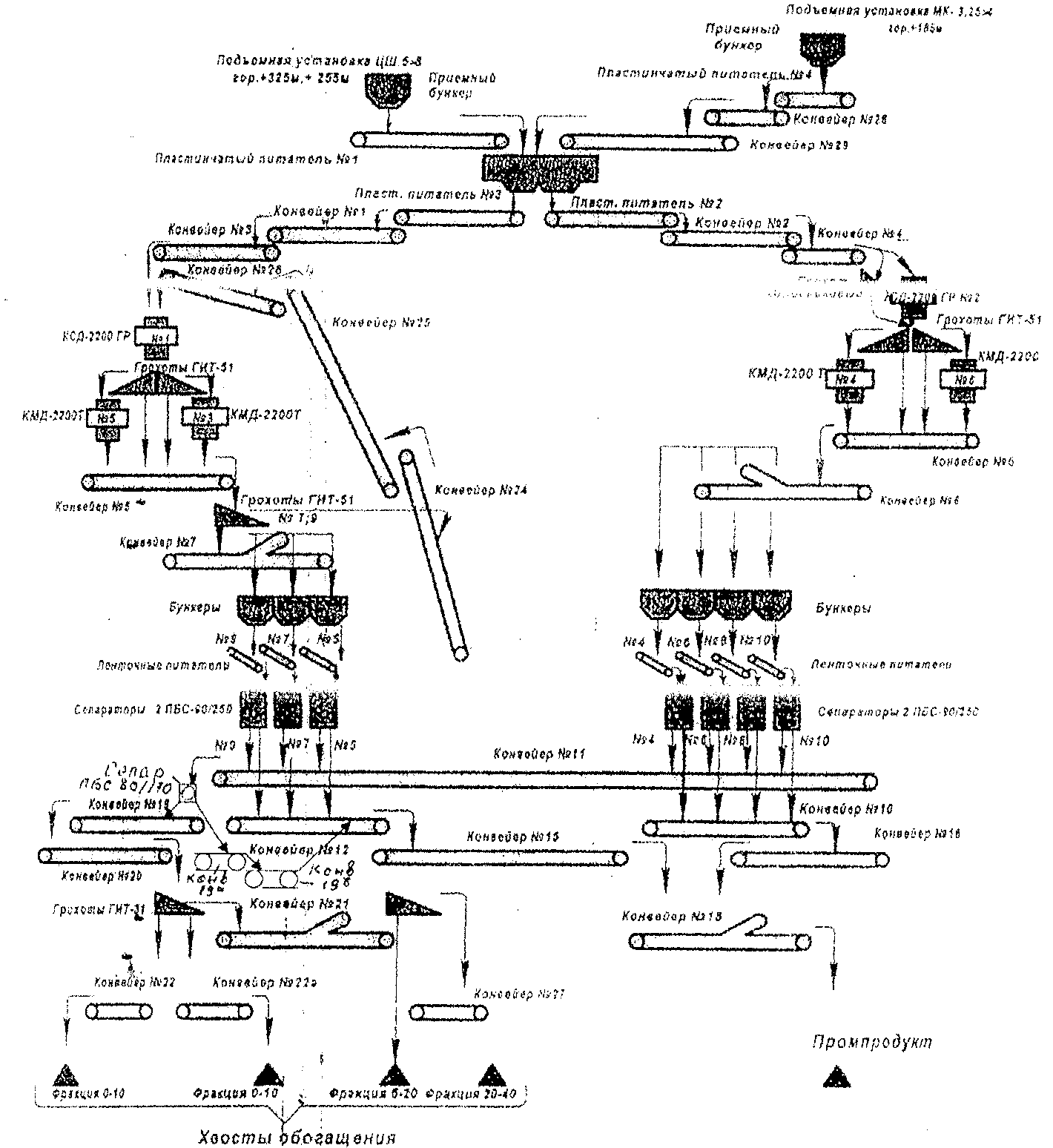

Схема цепи аппаратов скомпонована в соответствии с технологической схемой переработки руды (рисунок 1).

Рисунок 1 – Схема технологических потоков по производству промпродукта

Основные процессы:

1. Руда подается скиповым подъемом в бункера дробильно-обогатительной фабрики.

2. Дробление руды до крупности 80-0 мм производится в конусных дробилках КСД 2200-ГР № 1,2 производительностью 600-900 т/час при разгрузочной щели 30-60 мм. Питанием дробилки является исходная руда крупностью не более 250 мм, которая подается конвейерами №3 и №4.

3. Грохочение сырой руды производится на грохотах марки ГИТ-51Н №№1,2,3,4 с размером ячеек просеивающего поля диаметром 25 мм.

4. Надрешетный продукт грохотов ГИТ-51Н направляется на операцию мелкого дробления.

5. Мелкое дробление производится на дробилках марки КМДТ-2200 №№3,4,5,6 с рабочим разгрузочным размером щели в пределах 5-15 мм.

6. Дробленый продукт крупностью 0-20 и подрешетный продукт из-под грохотов ГИТ-51Н направляется на сухую магнитную сепарацию.

7. Сухая магнитная сепарация является одной из основных операций, влияющих на технико-экономические показатели работы ДОФ. Сепарация осуществляется в одну стадию, после мелкого дробления и грохочения, крупностью 0-20 мм.

7. Хвосты сухой магнитной сепарации поступают на склад щебня.

8. Складирование концентрата производится в штабеля на открытом складе, который состоит из четырех пролетов. Емкость каждого пролета 25000 тонн, общая емкость 100000 тонн.

9. На складе происходит усреднение, хранение и погрузка в железнодорожный транспорт.

Основной метод обогащения – одностадиальная сухая магнитная сепарация руды в слабом магнитном поле.

В 1986 на ДОФ внедрен хвостовой цикл, позволяющий получать щебень крупностью 0-20; 20-40 мм.

В 2005 году внедрена технологическая схема обогащения руды с получением концентрата первичного крупностью 0-16 мм содержанием железа общего 42% и массовой долей железа в хвостах 9,47,0%. Переработка рудного сырья на ДОФ филиала ведется двумя отдельными потоками.

В 2011году планируется извлечение Fe общего в концентрате 81,7, извлечение Fe магнетитового - 91,7 при содержанием Fe общего в исходной руде 25,8%.

Оперативный контроль добываемой сырой руды на Fe общ. и Fe магн. в Горно-Шорском филиале осуществляется с помощью геофизического прибора АКР – 2Н (анализатора качества руды).

При переработке сырой руды на ДОФ качество поступающего сырья контролируется оперативно с помощью экспресса анализатора ЭА – 2Т, окончательный контроль Fe общ. и Fe магн. осуществляется по химическим анализам. Пробы отбираются в соответствии с картой отбора и подготовки проб (точки отбора проб показаны на схеме цепи аппаратов ДОФ).

Количество произведенного концентрата и хвостов на складе ДОФ определяется согласно технологической инструкции «Составление товарного и технологического баланса на филиалах ОАО «Евразруда».