- •Министерство образования и науки российской федерации

- •1.1 Конструктивные особенности и назначения детали

- •Оценка технологичности конструкции детали.

- •2.Разработка технологического маршрута изготовления детали обойма редуктора

- •2.1. Выбор метода получения заготовки

- •2.2 Выбор технологических баз

- •2.3. Выбор оборудования

- •Технические возможности и характеристики 16к20

- •Характеристика внутришлифовального станка 3м227вф2

- •Технические характеристики станка 3м227вф2

- •2.4. Укрупненный маршрут изготовления детали Укрупненный маршрут обработки детали «Обойма»

- •3. Расчет режимов резания на операции технологического процесса

- •3.1 Сверление отверстия диаметром 8 мм.

- •3.2.Шлифование наружной поверхности ø85мм

- •3.4 Фрезерование контура

- •3.5 Сверление отверстия диаметром 3,5 мм

- •3.6 Зенкерование отверстия ø4 мм

- •4. Проектирование приспособления

- •4.1. Расчет требуемой силы закрепления Расчет коэффициента запаса закрепления:

- •Расчет момента трения в резьбе:

- •Расчет момента трения по кольцевой площадке:

- •4.2. Расчет приспособления на точность

- •Побр-Погрешности обработки

- •5.1.Абразивные материалы

- •5.2. Общие сведения о мао

- •5.3. Обработка наружных поверхностей

- •5.4.Обработка внутренних поверхностей полой цилиндрической заготовки

- •5.5. Обработка плоских заготовок и поверхностей произвольной формы.

- •6. Структурно-параметрическое моделирование детали обойма редуктора

- •6.1 Построение заготовки

- •6.2 Построение детали

- •6.3.Параметрическое моделирование конфигураций детали с применением табличных данных

- •Конфигурации:

- •7.1. Выбор схемы установа детали

- •7.2.Назначение технологических переходов и выбор инструмента Первый установ

- •Второй установ

- •7.3.Операционная карта

- •7.4.Тестирование управляющей программы

- •Фрагмент управляющей программы представлен в приложении 1.

- •Фрагмент управляющей программы Первый установ

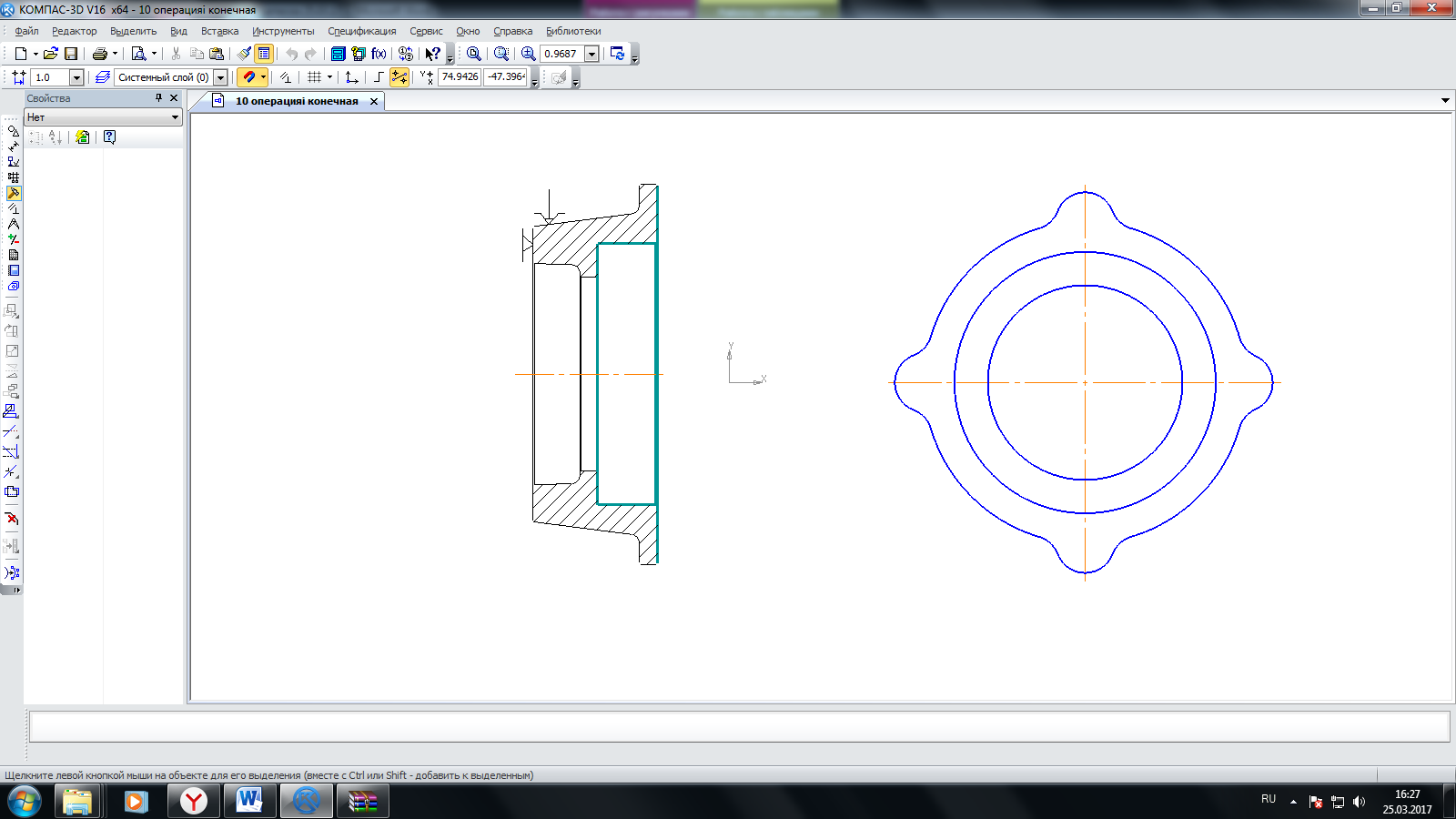

2.4. Укрупненный маршрут изготовления детали Укрупненный маршрут обработки детали «Обойма»

Таблица 1.1

|

№п/п |

Наименование операции и оборудование |

Эскиз |

|

5 |

Штамповка |

|

|

15 |

Токарная Оборудование: Станок токарный 16К20

|

|

|

20 |

Токарная Оборудование: Станок токарный с ЧПУ СКЕ6130i |

|

|

30 |

Комплексная Оборудование: Станок CHEVALIER2040-L

|

|

|

№п/п |

Наименование операции и оборудование |

Эскиз |

|

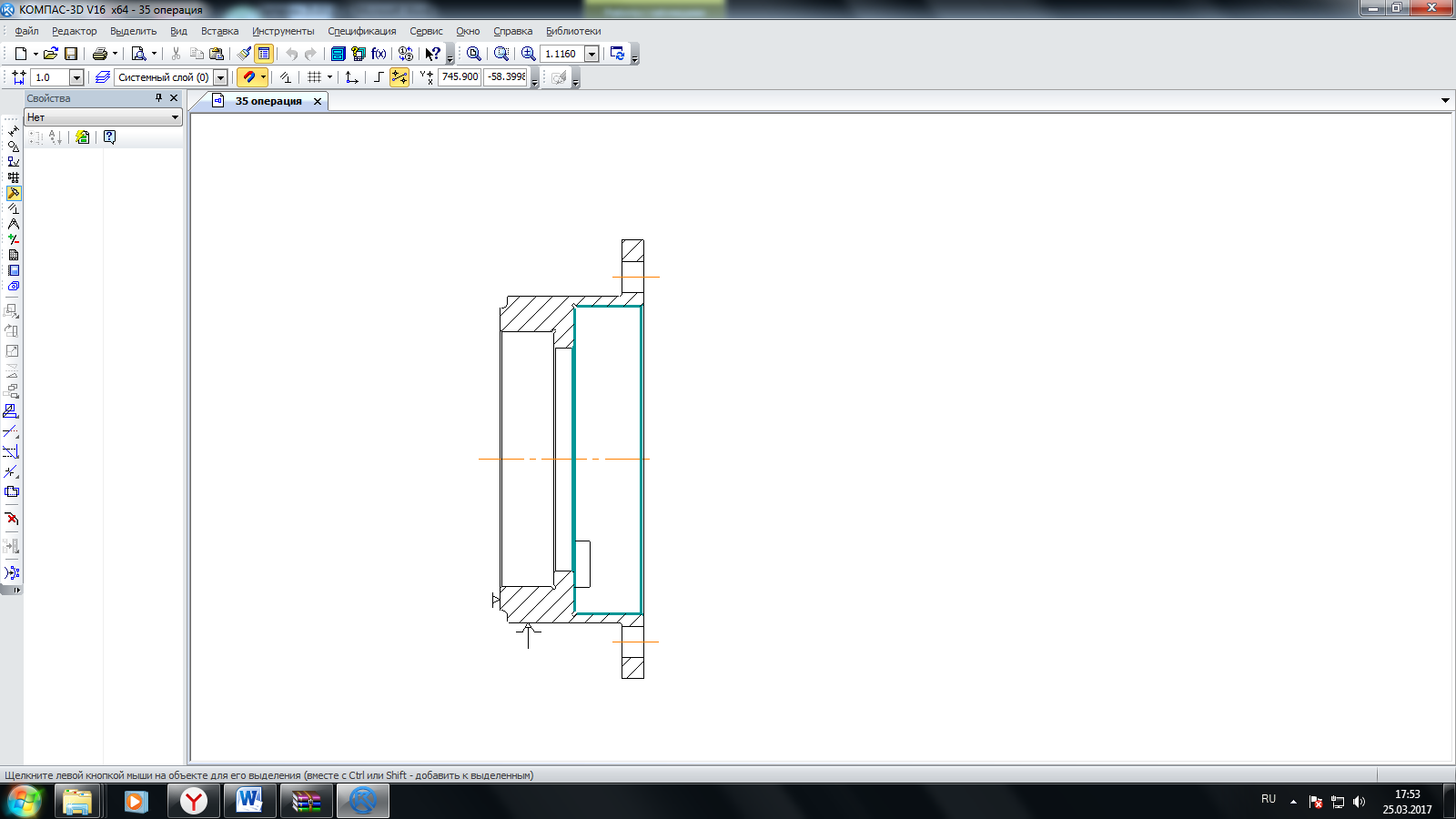

35 |

Фрезерная с ЧПУ Оборудование: Станок CHEVALIER2040-L |

|

|

40 |

Токарная. Оборудование: Станок с ЧПУ СКЕ6130i

|

|

|

50 |

Шлифовальная Оборудование: Внутришлифовальный станок 3М227ВФ2

|

|

|

55 |

Шлифовальная Оборудование: Станок с ЧПУ |

|

3. Расчет режимов резания на операции технологического процесса

3.1 Сверление отверстия диаметром 8 мм.

Материал заготовки – 38ХМЮА (НВ=270, σ=780) материал инструмента – Р6М5

-глубина резания:

;

;

где

-подача:

Для сверления диаметром 8 мм выбираем подачу S=0,07 мм/об. Так как длина сверления l>3·D, то поправочный коэффициент равен Кls=0,9[1, табл. 25, стр. 277], следовательно S=0,08÷0,1 мм/ об.

По паспорту станка устанавливаем ближайшую подачу S=0,1 мм/об.

Выбор скорости и числа оборотов.

-стойкость режущего инструмента:

-скорость резания:

,

где:

,

где:

,

где

,

где

Где

СV= 16,2 – коэффициент, учитывающий условия обработки; m = 0,2;q= 0,4; y = 0,5 – показатели степени; [1, табл. 28, стр. 278];

T = 70 – период стойкости инструмента, мин. [1, табл. 30, стр. 280];

KV– обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:

где KMv– коэффициент, учитывающий влияние материала заготовки;

Kuv= 0,85 – коэффициент, учитывающий материал инструмента [1, табл. 6, стр. 263];

Klv= 1,0 – коэффициент, учитывающий глубину сверления, [1, табл. 31, стр. 280];

Коэффициент Км определяем по формуле :

п = 1 [1, табл. 2, стр. 262]

D-диаметр заготовки

-При настройке станка необходимо установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания по формуле:

,

где

,

где

Принимаем:

-крутящий момент:

,

где

,

где

,

где

,

где

где Cм– коэффициент, учитывающий условия обработки;

q,y, – показатели степени;

Кмр- поправочный коэффициент, учитывающий фактические условия резания. При сверлении Кр= Кмр.

См, x , y , q - [1, табл. 32, стр. 281];

n = 1,05 [1, табл. 9, стр. 264];

-сила резания:

,где

,где

Cр– коэффициент, учитывающий условия обработки;

q,y, – показатели степени;

Кр- поправочный коэффициент, учитывающий фактические условия резания. При сверлении Кмр= 1,042

Ср, x , y , q - [1, табл. 32, стр. 281];

-мощность:

,

где

,

где

3.2.Шлифование наружной поверхности ø85мм

Для обработки детали на данной операции выбираем кругло-шлифовальный станок модели RSM1000.

Способ закрепления заготовки - патрон трехкулачковым.

Выбор режущего инструмента - назначаем – шлифовальный круг ПП 600×50×305 24А 10-П С2 7 КПГ 50 м/с А 1 кл. ГОСТ 2424-83.

Определяем припуск на обработку:

мм.

мм.

Скорость круга принимается равной:

м/с.

м/с.

По [2] табл. 161, с. 343 назначаем скорость детали и определяем частоту ее вращения: Vд= (30-50) м/мин. Выбираем скорость Vд=45 м/мин:

об/мин.

об/мин.

Найденная частота вращения укладывается в паспортные данные станка.

Рассчитываем радиальную (поперечную) подачу по формуле:

St= Stтабл· Кst

где Stтабл– табличное значение радиальной подачи на ход, мм.;

Кst– поправочный коэффициент на подачу;

Stтабл= 0,009 мм2, табл. 163, стр. 346.

Рассчитываем поправочный коэффициент по формуле с. 344:

Кst= Км· КR· КD· Кvк· Кт· К1т· Кh

где Км– коэффициент, учитывающий обрабатываемый материал;

КR– коэффициент, который учитывает радиус галтели детали;

КD– коэффициент, который учитывает диаметр круга;

Кvк– коэффициент, который учитывает скорость круга;

Кт– коэффициент, учитывающий стойкость круга;

К1т– коэффициент, учитывающий точность обработки;

Кh– коэффициент, учитывающий припуск на обработку;

Км= 1,0; КR= 1,0; КD= 1,0; Кvк= 1,0; Кт= 0,8 К1т= 0,75 Кh= 0,742, табл. 165, стр. 348.

Кst= 1,0 · 1,0 · 1,0 · 1,0 · 0,8 · 0,75 · 0,74 = 0,44;

St= 0,009 · 0,44 = 0,004 мм/об.

Определяем радиальную минутную подачу по формуле:

Sм = St· nд

Sм = 0,004· 69 = 0,28мм/мин

Рассчитываем мощность резания по формуле с. 631:

где Nтабл– табличное значение мощности резания, кВт;

L – длина активной поверхности круга, при lд<ВкL = lд= 30 мм;

К1– коэффициент зависящий от твердости круга;

К2– коэффициент зависящий от обрабатываемого материала;

Nтабл= 0,18 кВт; К1= 1,2; К2= 1,0

= 0,648 кВт.

= 0,648 кВт.

Проверяем рассчитанную мощность резания:

Nдв>Νрез= 10 кВт > 0,648 кВт.

Определяем технологическое время по формуле:

где h – припуск на диаметр h=0,160мм;

А – количество врезаний;

K – коэффициент, учитывающий время на обработку галтелей;

К = 1,2

мин.

мин.

3.3 Расточка

отверстия

80+0,03

80+0,03

-глубина резания:

-подача:

-стойкость режущего инструмента:

-скорость резания:

,

где

,

где

-количество оборотов:

,

где

,

где

-сила резания:

,

где

,

где

-мощность:

,

где

,

где