- •Аннотация

- •Содержание

- •Введение

- •1 Кинематический расчёт главного привода

- •1.25 Расчет передаточных отношений и передаточныхчисел передач

- •1.26 Подбор чисел зубьев зубчатых колес привода

- •2 Кинематическая схема главного привода с бесступенчатым регулированием

- •2.2 Описание кинематической схемы сверлильно-фрезерно расточного станка

- •2.2 Уравнение кинематического баланса главного привода

- •3 Патентно-информационный поиск конструкций шпиндельных узлов

- •3.1 Информационный поиск конструкций шпинельных узлов

- •3.2 Патентный поиск. Краткое описание новизны

- •3.2.3 Шпиндельный узел металлорежущего станка

- •5.1.4 Проектный расчёт прямозубой постоянной передачи z1-z2навыносливость зубьев при изгибе

- •5.1.5 Определение модуля прямозубой постоянной передачи z1-z2

- •5.1.6 Расчёт геометрических параметров прямозубой постоянной передачи

- •5.2 Проектныйрасчет цилиндрических прямозубых передачигрупповой передачи

- •8.2.1 Исходные данные

- •5.2.2 Выбор материала зубчатых колес и вида термической обработки

- •5.2.3 Проектный расчёт прямозубой передачи z3-z4групповой передачина контактную выносливость зубьев

- •5.2.4 Проектный расчёт прямозубой передачи z3-z4групповой передачи на выносливость зубьев при изгибе

- •5.2.5 Определение модуля прямозубой передачи z3-z4групповой передачи

- •5.2.6 Расчёт геометрических параметров прямозубой передачи z3-z4иz5-z6групповой передачи

- •5.3 Проектный расчет цилиндрической прямозубой постоянной передачи

- •5.3.1 Исходные данные

- •5.3.2 Выбор материала зубчатых колес и вида термической обработки

- •5.3.3 Проектный расчёт прямозубой постоянной передачи z11-z12на контактную выносливость зубьев

- •5.3.4 Проектный расчёт прямозубой постоянной передачи z11-z12на выносливость зубьев при изгибе

- •5.3.5 Определение модуля прямозубой постоянной передачи z7-z8

- •5.3.6 Расчёт геометрических параметров прямозубой постоянной передачи

- •6 Проектный расчёт валов и шпинделя

- •6.1 Проектный расчёт диаметров первого вала

- •9 Расчетная схема и расчет действующих нагрузок на шпиндель

- •9.1 Составление расчетной схемы нагрузок на шпиндель

- •9.2 Определение сил, действующих в зацеплении зубчатых колес привода

- •9.3 Определение составляющих сил резания

- •10 Расчет шпинделя на жесткость

- •10.1 Составление расчетной схемы шпинделя на жесткость

- •10.2 Определение упругого перемещения переднего конца шпинделя

- •10.3 Определение угла поворота оси шпинделя в передней опоре

- •11 Регулирование натяга в подшипниках шпиндельных опор

- •12 Смазывание подшипников шпиндельных опор

- •13 Механизм зажима и разжима режущих инструментов

- •13.1 Принцип работы механизма зажима режущих инструментов

- •13.2 Принцип работы механизма разжима инструмента

- •14 Обоснование технических требований

- •14.1. Требования, определяющие качество и точность изготовления

- •14.2 Требования к точности монтажа изделия

- •14.3 Требования к настройке и регулированию изделия

- •14.4 Прочие технические требования к качеству изделия

- •14.5 Условия и методы испытаний

- •14.6 Требования по смазыванию изделия

- •14.7 Требования по эксплуатации изделия

- •15 Требования охраны труда к конструкции проектируемого объекта и при его эксплуатации

- •15.1 Общие требования безопасности

- •15.2 Требования охраны труда к конструкции приводов станка

- •15.3 Требования охраны труда к конструкции станка

- •15.4 Требования охраны труда к органам управления станка

- •15.5 Прочие требования охраны труда и техники безопасности

- •Литература

5.3.4 Проектный расчёт прямозубой постоянной передачи z11-z12на выносливость зубьев при изгибе

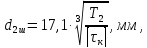

Модуль передачи при проектном расчёте зубьев на изгибную выносливость рассчитывается по формуле:

Где

– вспомогательный коэффициент, зависящий

от коэффициента осевого перекрытия,

– вспомогательный коэффициент, зависящий

от коэффициента осевого перекрытия,

–

расчётный крутящий момент на валу

привода,

–

расчётный крутящий момент на валу

привода, ;

;

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца:

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца: –1,5;

принимаем

–1,5;

принимаем

– коэффициент, учитывающий форму зуба:

– коэффициент, учитывающий форму зуба:

– число зубьев шестерни,

– число зубьев шестерни,

–значениеотношения рабочей ширины

венца к модулю,

–значениеотношения рабочей ширины

венца к модулю, принимаем

принимаем

-

допускаемое напряжение зубьев при

изгибе, МПа.

-

допускаемое напряжение зубьев при

изгибе, МПа.

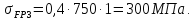

Допускаемое напряжение зубьев при изгибе рассчитывается по формуле

Где

- предел выносливости материала зубьев,

- предел выносливости материала зубьев, ;

;

-

коэффициент режима нагрузки и

долговечности,

-

коэффициент режима нагрузки и

долговечности,

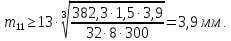

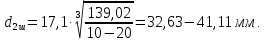

Таким образом, модуль передачи при проектном расчёте зубьев на изгибную выносливость

5.3.5 Определение модуля прямозубой постоянной передачи z7-z8

По контактной выносливости модуль

передачи должен быть

3,6

мм, а по выносливости зубьев при изгибе

3,6

мм, а по выносливости зубьев при изгибе тогда следует принимать стандартное

большее значение модуля

тогда следует принимать стандартное

большее значение модуля

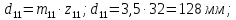

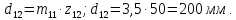

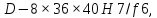

5.3.6 Расчёт геометрических параметров прямозубой постоянной передачи

Геометрические параметры прямозубой передачи определяются по формулам:

1.Делительные диаметры шестерни z7и колесаz8:

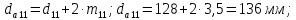

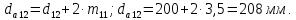

2. Диаметры окружностей вершин зубьев шестерни и колеса:

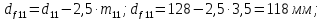

3. Диаметры окружностей впадин зубьев шестерни и колеса:

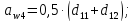

4. Межосевое расстояние:

5. Ширина зубчатого венца:

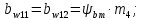

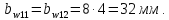

Таблица 5.3. Геометрические параметры постоянной прямозубой передачи z7-z8

|

Наименование параметра |

Обозначение |

Значение |

|

1. Передаточное число |

u5 |

1,57 |

|

2. Модуль, мм |

m11 |

4 |

|

3. Число зубьев шестерни |

z11 |

32 |

|

4. Число зубьев колеса |

z12 |

50 |

|

5. Делительный диаметр шестерни, мм |

d11 |

128 |

|

6. Делительный диаметр колеса, мм |

d12 |

200 |

|

7. Диаметр окружности вершин зубьев шестерни, мм |

da11 |

136 |

|

8. Диаметр окружности вершин зубьев колеса, мм |

da12 |

208 |

|

9. Диаметр окружности впадин зубьев шестерни, мм |

df11 |

118 |

|

10. Диаметр окружности впадин зубьев колеса, мм |

df12 |

190 |

|

11. Межосевое расстояние, мм |

aw |

164 |

|

12. Ширина зубчатого венца, мм |

bw |

32 |

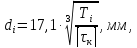

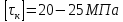

6 Проектный расчёт валов и шпинделя

В результате проектного расчёта определяются ориентировочные значения диаметров входных концов валов и под зубчатыми колесами. Данный расчёт ведется по крутящим моментам исходя из условия прочности на кручение. Наиболее подходящим материалом для валов привода является сталь 45 и 40Х с термообработкой – улучшение, твердость – не менее НВ 200.

Предварительный диаметр вала рассчитывается по формуле

где

- крутящий моментi-го

вала, Н·м;

- крутящий моментi-го

вала, Н·м;

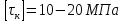

– допускаемое условное напряжение при

кручении, МПа;

– допускаемое условное напряжение при

кручении, МПа;

– для выходных концов валов;

– для выходных концов валов;

- для валов под зубчатыми колесами.

- для валов под зубчатыми колесами.

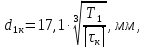

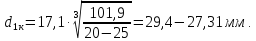

6.1 Проектный расчёт диаметров первого вала

1. Предварительный диаметр входного конца первого вала

Исходя из

расчетных значений принимается диаметр

входного конца первого вала

а под подшипник

а под подшипник

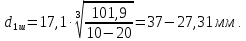

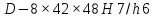

2. На данном валу устанавливается зубчатое колесо, соединенное с валом с помощью шпоночного соединения. Диаметр вала под шестерней

Исходя

из расчетных значений принимается

диаметр первого вала под шестерней

6.2 Проектный расчёт диаметров второго вала

Предварительный диаметр второго вала под шестерней

Исходя

из расчетного значения диаметра второго

вала под подвтжной шестерней принимаются

размеры шлицевого вала

а под подшипник

а под подшипник

6.3 Проектный расчёт диаметров третьего вала

Предварительный диаметр третьего вала под шестерней

Исходя

из расчетного значения диаметра третьего

вала под неподвижной шестерней принимаются

размеры шлицевого вала

а под подшипник

а под подшипник

7 Проектный расчет шпиндельного узла

7.1 Расчет геометрических параметров шпинделя

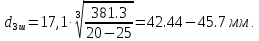

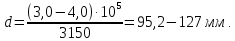

Диаметр шпинделя в передней опоре рассчитывается по формуле

Конструктивно

из стандартного ряда принимаем

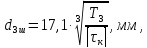

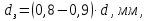

Диаметр шейки шпинделя в задней опоре рассчитывается по формуле

где

– диаметр шейки шпинделя в передней

опоре, мм:

– диаметр шейки шпинделя в передней

опоре, мм:

Из

стандартного ряда принимается

Расстояние между опорами рассчитывается по формуле

где

– вылет консоли, мм:

– вылет консоли, мм:

Конструктивно

принимаем

8 Эскизная компоновка главного привода

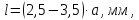

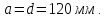

Эскизная компоновка сверлильно-фрезерно расточного станка с центральной шпиндельной бабкой (рисунок 8.1) разработана на основе реально существующей модели станка ИР 500.

Рисунок 8.1 – Эскизная компановка главного привода сверлильно-фрезерно-расточного станка (развертка)

Рисунок 8.2 – Эскизная компановка главного привода сверлильно-фрезерно-расточного станка (свертка)

В передней опоре установлен радиальный цилиндрический двухрядный роликоподшипник в комплекте с шариковым упорно-радиальным подшипником с углом контакта 60°. В результате передняя опора воспринимает радиальные и с разным направлением осевые нагрузки и является фиксирующей, ограничивая осевое перемещение шпинделя в обоих направлениях. В задней опоре установлен радиально упорный шариковый подшипник типа дуплекс О-образный.Задняя опора воспринимает только радиальные нагрузки и является плавающей, не ограничивая осевое перемещение шпинделя.