- •Содержание

- •Введение

- •1. Выбор электродвигателя и кинематический расчет..

- •2. Определение мощностей и передаваемых крутящих моментов на валах.

- •3. Расчет передач.

- •3.1 Расчет клиноременной передачи

- •3.2 Расчет конической прямозубой передачи.

- •4. Предварительный расчет валов

- •5. Подбор и проверочный расчет муфт

- •6. Предварительный расчет подшипников

- •7. Компоновочная схема и выбор способа смазывания передач и подшипников.

- •8. Расчет валов по эквивалентному моменту.

- •Проверка статичной прочности валов по эквивалентному моменту.

- •Подбор подшипников по динамической грузоподъемности.

- •10. Подбор и проверочный расчет шпоночных соединений.

- •11. Расчет валов на выносливость.

- •12. Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей.

- •13.Описание сборки редуктора.

4. Предварительный расчет валов

Расчет выполняем на кручение по пониженным допускаемым напряжениям.

Крутящие моменты в поперечных сечениях валов:

ведущего ТК1 =ТII =100,9·103Н·мм;

ведомого ТК2 =ТIII =303,9·103Н·мм.

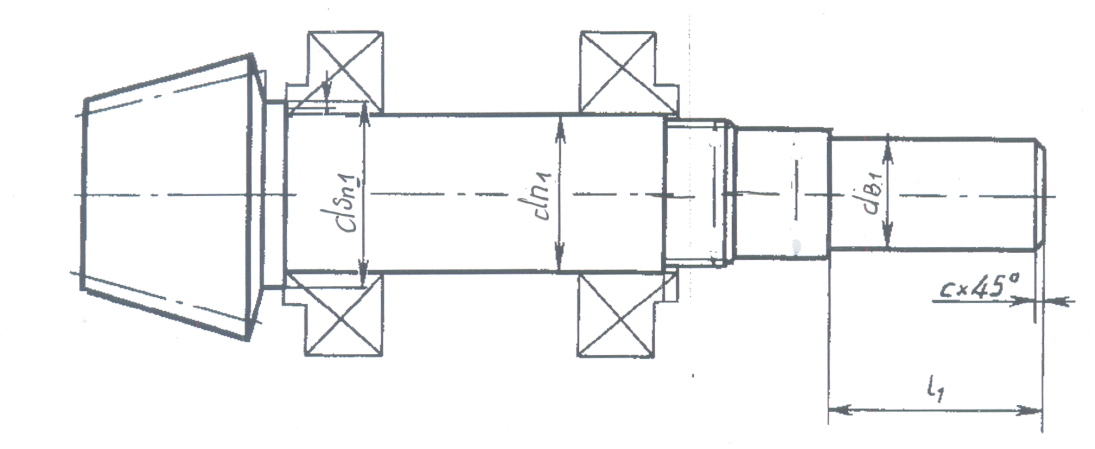

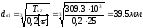

Ведущий вал (см. рис.4.1).

Диаметр выходного

конца при допускаемом напряжении:

Принимаем dв1 =30мм.

Определяем диаметр вала под подшипниками:

Где:

-высота

буртика около подшипников.

-высота

буртика около подшипников.

Принимаем:

Определяем диаметр буртика около подшипников:

Принимаем:

Определяем длину

выходного конца вала:

Рисунок 4.1 Ведущий вал

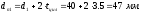

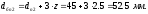

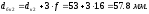

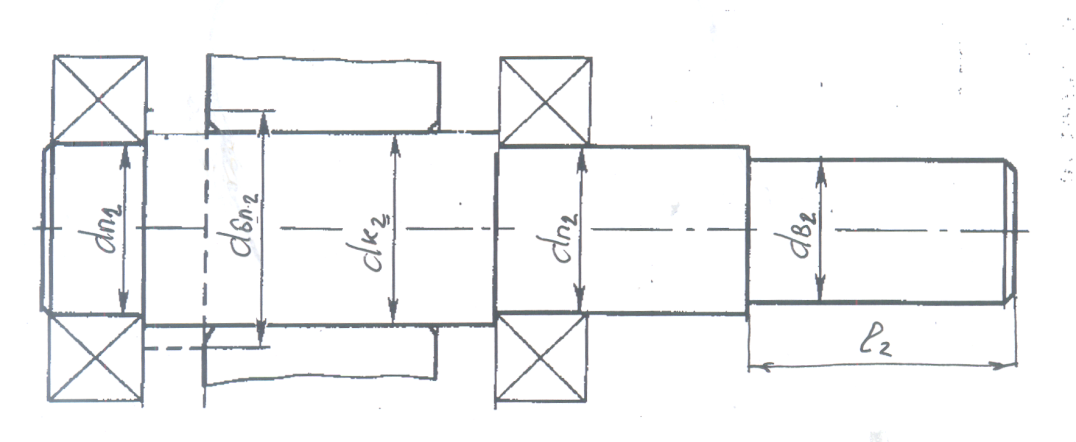

Ведомый вал (см. рис.4.2).

Диаметр выходного

конца при допускаемом напряжении:

Принимаем dв2 =40мм.

Определяем диаметр вала под подшипниками:

Где:

-высота

буртика около подшипников.

-высота

буртика около подшипников.

Принимаем:

Определяем диаметр буртика около подшипников:

Принимаем:

Определяем диаметр вала под зубчатым колесом:

Принимаем:

Определяем диаметр буртика около зубчатого колеса:

Принимаем:

Определяем длину

выходного конца вала:

Принимаем

Рисунок 4.2 Ведомый вал

5. Подбор и проверочный расчет муфт

Зубчатую муфту

(для соединения ведомого вала редуктора

с валом привода) выбираем по ГОСТ 5006-96,

исходя из крутящего момента:

где:

-коэффициент

ответственности передачи;

-коэффициент

ответственности передачи;

-коэффициент,

учитывающий условия работы муфты;

-коэффициент,

учитывающий условия работы муфты;

-

передаваемый момент;

-

передаваемый момент;

Тогда:

Принимаем зубчатую муфту 1-1000-40-1 с максимальным крутящим моментом 1000 Нм.

Проверку муфты проводим по напряжениям смятия рабочих поверхностей зубьев:

где:  -модуль

зацепления;

-модуль

зацепления;

-

количество зубьев;

-

количество зубьев;

-длина

зубьев.

-длина

зубьев.

Условие прочности выполняется.

Предусмотрим, что на вал будет действовать нагрузка в результате неточности изготовления муфты и сборки привода:

.

.

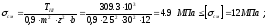

6. Предварительный расчет подшипников

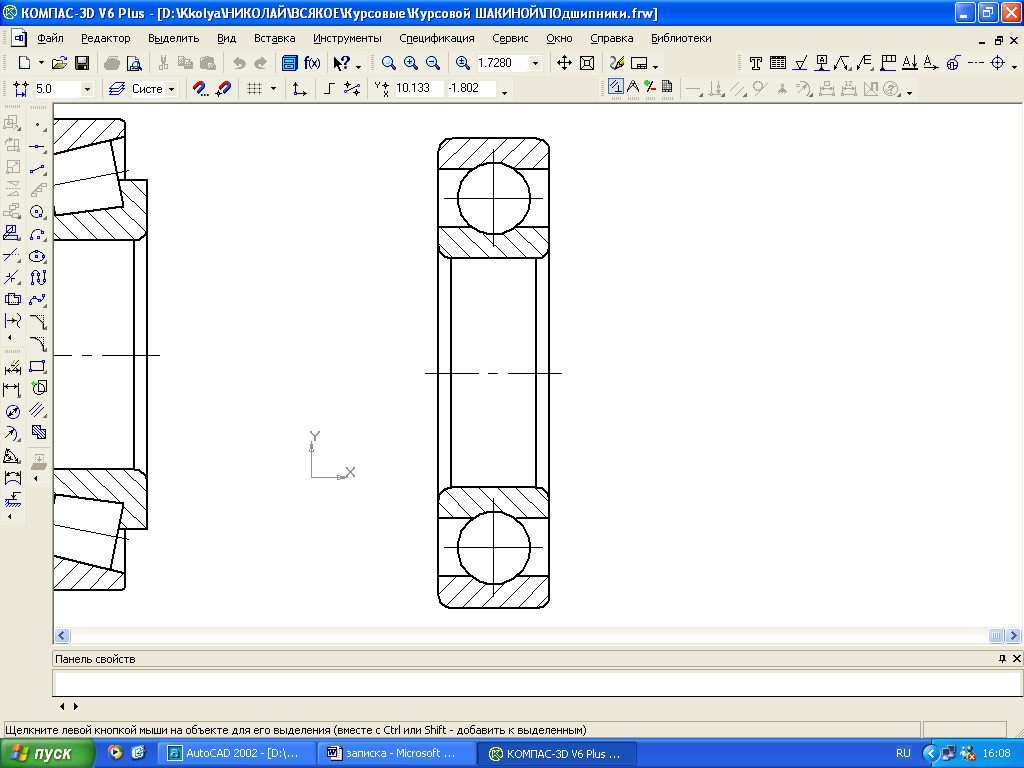

Для ведущего вала предварительно принимаем шарикоподшипник радиально-упорный однорядный особолегкой узкой серии (α=12О) марки 46307 (ГОСТ 831-75) (см. рис.6.1).

D=80 мм

d=35 мм

В=21 мм

r=2.5 мм

r1 =1.2 мм

С=42.6 кН

С0 =24.7 кН

Рисунок 6.1. Шарикоподшипник 46307.

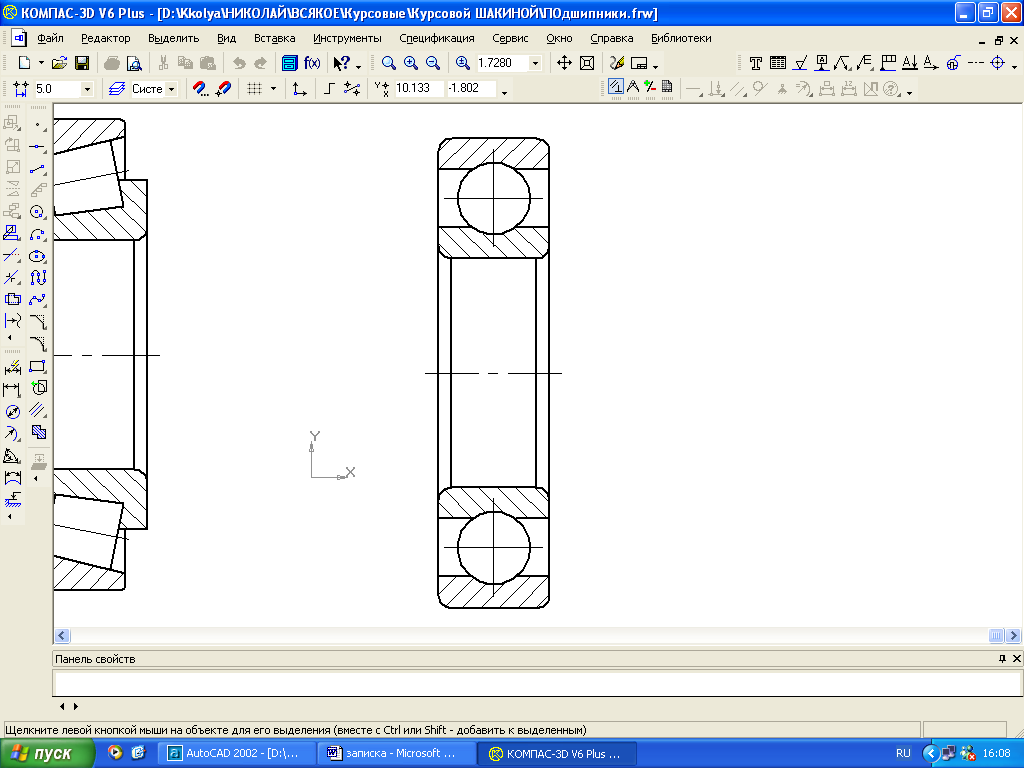

Для ведомого вала

предварительно назначаем принимаем

шарикоподшипник радиально-упорный

однорядный особолегкой узкой серии

(α=12О) марки 46309 (ГОСТ 831-75) (см.

рис.6.2).

D=100 мм

d=45 мм

В=25 мм

r=2,5 мм

С=61,4 кН

С0 =37 кН

Рисунок 6.2 Шарикоподшипник 46309

7. Компоновочная схема и выбор способа смазывания передач и подшипников.

Проводим первый этап компоновки.

Выбираем способ смазывания: зацепление зубчатой пары - окунанием зубчатого колеса в масло.

На миллиметровой бумаге проводим оси ведущего вала и ось ведомого вала под углом в 90О. Из точки пересечения проводим под углом б1=17,6Оосевые линии делительных конусов и откладываем на них отрезкиRE=163,4 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Ступицу колеса выполняем несимметричной относительно диска, чтобы уменьшить расстояние между опорами ведомого вала.

Подшипники валов расположим в стаканах.

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии х=10мм от торца шестерни и отложив зазор между стенкой корпуса и торцом подшипника у1=15мм (для размещения мазеудерживающего кольца).

Расстояние между серединами опор ведущего вала:

L2=(2,5-3,5)·dп1 =(2,5-3,5)·35=75-105 мм;

принимаем L2=80 мм.

Расстояние между серединами опоры и шестерни (из компоновки): L1=60мм; расстояние между серединами опоры и выходного конца вала (из компоновки):L3=75мм.

Размещаем подшипники ведомого вала, наметив предварительно внутреннюю стенку корпуса на расстоянии х=10мм от торца ступицы колеса и отложив зазор между стенкой корпуса и торцом подшипника у2=20мм (для размещения мазеудерживающего кольца).

Расстояние между серединами опоры и зубчатого колеса (из компоновки): L1=125мм;L2=45мм. расстояние между серединами опоры и выходного конца вала (из компоновки):L3=75мм.

Очерчиваем контур внутренней стенки корпуса, отложив зазор между стенкой и зубьями колеса 1,5·х, т.е. 15мм.

7.1 Конструктивные размеры корпуса редуктора и крышек:

7.1.1. Толщина стенки корпуса и крышки редуктора:

δ = 0,05 ∙ Re + 1; [1, с.347];

δ = 0,05 ∙ 163,4 + 1=7.86 мм

δ1 = 0,04 · Re + 1; [1, с.347];

δ1 = 0,04 · 150,5 + 1 = 6.85 мм.

7.1.2. Толщина верхнего пояса (фланца) корпуса: b=1,5 ∙ δ ; [1, с.347];

b=1,5 ∙ 8 = 12,0 мм

7.1.3. Толщина нижнего пояса (фланца) крышки корпуса:

b1=1,5 · δ1; [1, с.347];

b1=1,5 · 8 = 12,0 мм

7.1.4. Толщина нижнего пояса корпуса: p = 2,35 ∙ δ ; [1, с.347];

p = 2,35 ∙ 8 = 18.8 мм; принимаем р =19 мм;

7.1.5. Толщина рёбер основания корпуса: m = (0,85...1) · δ ;

m = (0,85...1) · 8 = 8 мм

7.1.6. Толщина рёбер крышки: m1 = (0,85...1) ∙ δ1; [1, с.347];

m1 = (0,85...1) ∙ 8 = 8 мм.

7.1.7. Диаметры болтов;

- фундаментных болтов (их число = 4): d1=0,055·Re +12

d1=0,055·150.5 +12 = 20.2 мм; принимаем d1=20 мм;

- болтов, крепящих крышку к корпусу у подшипника (их число = 6);

d2 = 0,75∙ d1;

d2 = 0,75∙ 20=15; принимаем болты с резьбой М16;

- болтов, соединяющих основание корпуса с крышкой: d3 = (0,5...0,6) ·d1

d3 = (0,5...0,6) ·20 = 10-12 мм; принимаем болты с резьбой М12;

7.1.8. Размеры, определяющие положение болтов d2: [1, рис.10.18];

e ≥ (1...1,2) · d2 ;

e ≥ (1...1,2) · 16 = 16,0 мм;

q ≥ 0,5 · d2 + d4 ;

q ≥ 0,5 · 16 + 7,0 = 15,0 мм;

где крепление крышки подшипника d4 = 7,0 мм.

7.1.9. Крышки подшипников выбираем глухие, но где находятся выходные концы валов – сквозные с отверстиями под манжеты.

Их размеры:

- крышка, закрывающая конические роликоподшипники на ведомом валу:

δ2 = 6 мм; h1 = 8 мм [1, с.155 ];

- диаметр окружности, на которой располагаются крепящие болты:

D1=D+2,5∙d5;

D1=D+2,5∙d5=116 мм.

- внешний диаметр крышки: D2=D1+2,5∙d5;

D2=116+2,5∙d5=140 мм;

- длину ножек крышек L выбираем конструктивно. Принимаем L = 30 мм.

- крышка, закрывающая конические роликоподшипники на ведущем валу:

δ2 = 6 мм; h1 = 8 мм; [1, с.155 ];

7.2. Смазывание зубчатых передач и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей. Снижение потерь на трение повышает КПД редуктора. По способу подвода смазки к зацеплению различают картерное и циркулярное смазывание (применяется при окружной скорости более 8 м/с). Принимаем картерное смазывание посредством окунания колёс в масло, заливаемое в корпус. В корпус редуктора заливают масло так, чтобы венцы зубчатого колеса были погружены в него. При его вращении, масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхности расположенных внутри корпуса деталей.

7.2.1. По контактному напряжения в зацеплении:

σн = 411 МПа и окружной скоростиV= 1,7 м/с принимаем вязкость масла для зубчатых колёс при 50С равной 28 · 10-6м2/с; [1, с.130 ];

По [3, табл.8.3] находим сорт масла: индустриальное И-20 А.

7.2.2. Объем масла, заливаемого в корпус:

V= 0,4..0,8∙P= 0,4 · 7,017 = 2.8 л,

где Р = 7,017 кВт – мощность передаваемая редуктором.

7.2.3. Уровень масла, находящегося в корпусе редуктора, контролируем пробкой-маслоуказателем.

7.2.4. При работе передачи масло постепенно загрязняется продуктами износа деталей передачи, с течением времени оно стареет, свойства его ухудшаются, поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой. [2, табл.10.31].

7.2.5. При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, установим отдушину. [2, рис.10.68]

7.2.6. Смазывание подшипников производится масляным туманом, попадаемым в камеры подшипников при помощи вращающегося зубчатого колеса (ГОСТ 1957-73).

Рисунок 7.1 Компоновочная схема