- •Содержание

- •Введение

- •1. Выбор электродвигателя и кинематический расчет..

- •2. Определение мощностей и передаваемых крутящих моментов на валах.

- •3. Расчет передач.

- •3.1 Расчет клиноременной передачи

- •3.2 Расчет конической прямозубой передачи.

- •4. Предварительный расчет валов

- •5. Подбор и проверочный расчет муфт

- •6. Предварительный расчет подшипников

- •7. Компоновочная схема и выбор способа смазывания передач и подшипников.

- •8. Расчет валов по эквивалентному моменту.

- •Проверка статичной прочности валов по эквивалентному моменту.

- •Подбор подшипников по динамической грузоподъемности.

- •10. Подбор и проверочный расчет шпоночных соединений.

- •11. Расчет валов на выносливость.

- •12. Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей.

- •13.Описание сборки редуктора.

3. Расчет передач.

3.1 Расчет клиноременной передачи

Исходные данные для расчета:

- передаваемая мощность Ртр=7,796 кВт;

- частота вращения ведущего (меньшего) шкива nдв=1458 об/мин;

- передаточное отношение Uрем=2.1;

- скольжение ремня ε=0,015

По номограмме (рис 7.35 [1]) принимаем сечение клинового ремня Б.

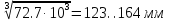

Диаметр меньшего шкива равен:

d1=(3..4) =(3..4)

=(3..4)

Принимаем d1=140 мм (ГОСТ 17383-73).

Диаметр большего шкива равен:

d2=Uрем∙d1(1-ε)=2.1∙140(1-0.015)=294 мм

Принимаем d2=280 мм (ГОСТ17383-73)

Уточняем передаточное отношение

Отклонение составляет 3.5%, что допустимо.

Межосевое расстояние принимаем в интервале аmin≤ap≤amax,

аmin=0.55∙(d1+d2)+T0=0.55(140+280)+10,5=241.5 мм

Где Т0– высота сечения ремня (табл. 7.7 [1])

amax= 2(d1+d2)=840 мм

Принимаем ар=520 мм.

Расчетная длина ремня равна

L=2∙ap+0.5∙π(d1+d2)+

L=2∙520+0.5∙3.14∙(140+280)+ =1708

мм

=1708

мм

Ближайшая длина ремня по стандарту (ГОСТ 1284.1-80) L=1800 мм.

Уточняем межосевое расстояние ар=534 мм

При монтаже передачи обеспечим возможность уменьшения межосевого расстояния на 0,01∙L=0.01∙1800=18 мм для облегчения надевания ремней и возможность увеличения его на 0,025∙L=0.025∙1800=45 мм для увеличения натяжения ремней.

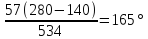

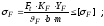

Угол обхвата меньшего шкива равен:

α1=180°-

α1=180°-

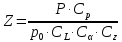

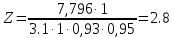

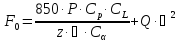

Число ремней в передаче определяем по формуле:

p0-

мощность, передаваемая одним клиновым

ремнем

p0-

мощность, передаваемая одним клиновым

ремнем

Принимаем p0=3.1 кВт (табл. 7.8[1]).

Ср– коэффициент режима работы (Ср=1 – режим работы легкий);

СL– коэффициент учитывающий влияние длины ремня, принимаем СL=1. (табл. 7.2 [1]);

Cα– коэффициент учитывающий число ремней в передаче, принимаем Сα=0,93 приz=2..3.

Принимаем z=3

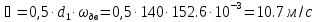

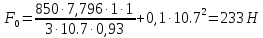

Натяжение ветви клинового ремня определим по формуле:

υ

– скорость ремня

υ

– скорость ремня

Q– коэффициент, учитывающий влияние центробежных сил. ПринимаемQ= 0,18 м∙с2/м2.

Давление на валы:

FB=2∙F0∙z∙sin(α1/2)

Где sin(α1/2)=sin(165/2)=0.994

FB=2∙233∙3∙0.991=1385H

Ширина шкивов

Вшк=(z-1)l+2∙f

Где l=15 мм;f= 10 мм (табл. 7.12 [1]).

Вшк=(3-1)15+2∙10=50 мм.

3.2 Расчет конической прямозубой передачи.

Принимаем для шестерни и колеса одну марку стали, но с различной термообработкой.

По табл.3.3 [1] принимаем: для шестерни - сталь 40Х с твердостью НВ=270; для колеса - сталь 40Х улучшенную с твердостью НВ=245.

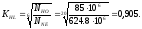

Эквивалентное число циклов перемены напряжений (см. ф. 6.33[1]) при расчете на контактную прочность активных поверхностей зубьев колеса:

NH=60∙n∙Lh=60∙694,2∙15000=624,8∙106циклов

Базовое число циклов перемены напряжений по графику (рис. 6.21 [1]): NHO=85106приHВ 270 единиц.

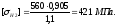

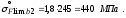

где для колеса: Hlimb =2·НВ+70=2·245+70=560 МПа.

Коэффициент безопасности:

Допускаемое контактное напряжение:

[SH ]=1,1.

Тогда:

Определим параметры передачи (см. рис.4.1).

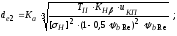

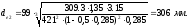

Внешний делительный диаметр колеса:

где: КН =1,35 при консольном расположении колеса;

bRe =0,285- коэффициент ширины венца;

Ка =99.

Тогда:

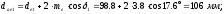

Принимаем по ГОСТ 12289-76 de2 =315 мм.

Примем число зубьев шестерни z1 =26.

Число зубьев колеса: z2 =z1·иКП =26·3,15=82.

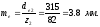

Внешний окружной модуль:

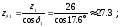

Углы делительных конусов:

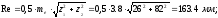

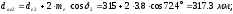

Внешнее конусное расстояние Reи длина зуба в:

Принимаем в=50 мм.

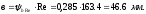

Внешний делительный диаметр шестерни:

Средний делительный диаметр шестерни:

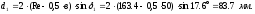

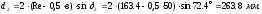

Средний делительный диаметр колеса:

Внешние диаметры шестерни и колеса (по вершинам зубьев):

Средний окружной модуль:

Коэффициент ширины шестерни по среднему диаметру:

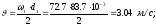

Средняя окружная скорость:

Для конической передачи назначаем 7-ю степень точности.

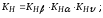

Для проверки контактных напряжений определим коэффициент нагрузки:

где: КН =1,15- коэффициент, учитывающий распределение нагрузки по длине зуба;

КН =1- коэффициент, учитывающий распределение нагрузки между прямыми зубьями;

КН =1,05- коэффициент, учитывающий динамическую нагрузку в зацеплении.

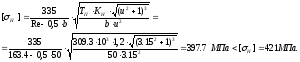

Проверим контактное напряжение:

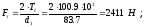

Силы в зацеплении:

окружная:

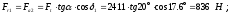

радиальная для шестерни (равная осевой для колеса):

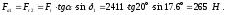

осевая для шестерни (равная радиальной для колеса):

Проверяем зубья на выносливость по напряжениям изгиба:

где: KF =1,37 (см. табл.3.7 [1]); КF =1,25 (см. табл.3.8 [1]).

YF –коэффициент формы зуба:

для шестерни:

для колеса:

При этих значениях по ГОСТ 21354-75: YF1 =3,81;YF2 =3,61.

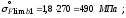

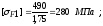

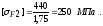

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба:

где:

(по

табл.3.9 [1])

(по

табл.3.9 [1])

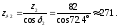

для шестерни:

для колеса:

[SF ]= [SF ] · [SF ]-коэффициент запаса прочности.

[SF ]=1,75 (см. табл.3.9 [1]); [SF ]=1 (для поковок и штамповок):

[SF ]= 1,75 · 1=1,75.

Допускаемое напряжение при расчете зубьев на выносливость:

для шестерни:

для колеса:

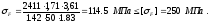

Для шестерни

отношение

Для колеса отношение

Так как для колеса полученное значение отношения меньше, чем для шестерни, то проверим зуб колеса:

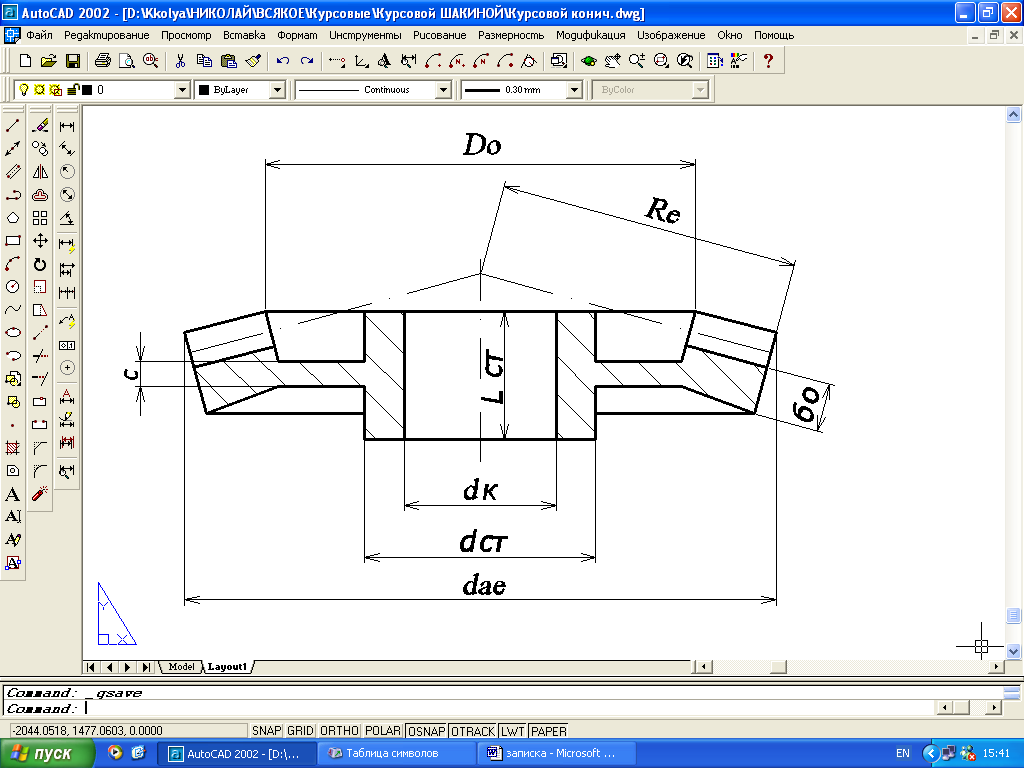

Найдем конструктивные размеры шестерни и колеса (см. рис.4.2).

Шестерню будем выполнять заодно с ведущим валом. Принимаем длину посадочного участка lСТ =b=50мм.

Колесо назначаем кованное. Его размеры: dае2=315 мм; в=50 мм;

диаметр ступицы:dСТ =1,6·dК2 =1,6·38=60,8мм; принимаемdСТ =60мм;

длина ступицы: LСТ =(1,2—1,5)·dК2 =45,6—57 мм; принимаемLСТ =50 мм;

толщина обода: бО =(3-4)·m=(3-4)·2,75=8-10,7мм; принимаем бО =9 мм;

толщина диска: С=(0,1-0,17)·RE =(0,1-0,17)·150.5=15.05-23.2мм; принимаем С=20 мм.

Рисунок 3.1 Конструктивные размеры колеса.