автоматизация / Пособе промышленные роботы / Глава 2

.pdf

Глава 2 СОСТАВ ПРОМЫШЛЕННОГО РОБОТА

Промышленный робот состоит из двух систем (рис. 2.1):

-система управления;

-механическая система.

Назначение механической системы – обеспечивать рабочую зону, необходимые виды движения и жёсткость, производить перемещения звеньев с требуемыми динамическими и точностными характеристиками.

Назначение системы управления – обеспечивать программирование или обучение, хранение в памяти и воспроизведение программы технологических операций, выдачу сигналов для механической системы, необходимых для выполнения этих операций.

Рис. 2.1. Состав промышленного робота

2.1. Механическая система промышленного робота

Механическая система – это манипулятор, обеспечивающий фактическую обработку заданной программы по всем степеням свободы.

Манипулятор является исполнительным устройством робота. Он представляет собой механическую систему, обладающую высокой жесткостью, подвижностью и надежностью в пределах рабочей зоны.

В состав манипулятора промышленного робота помимо несущих звеньев входят:

1)система уравновешивания робота;

2)привода перемещения по осям;

3)система датчиков положений и скорости перемещений по осям;

4)система упоров и конечных выключателей.

Система уравновешивания (вывешивания) предназначена для компенса-

ции массы подвижных звеньев манипулятора при различных положениях его руки, эта система позволяет уменьшить мощность привода, обеспечивающего движение в вертикальной плоскости.

Привода перемещения по осям обеспечивают прямую связь система управления – механическая система и предназначены для генерирования крутящего момента и передачи его через кинематические пары на несущие звенья. Кинематические пары служат для передачи вращающего момента от приводов перемещения по осям.

Система датчиков положений и скорости перемещения по осям предна-

значена для осуществления обратной связи система управления – механическая система, позволяющей узлу управления получать информацию о состоянии робота и предпринимать адекватные действия.

Система упоров и конечных выключателей служит для обеспечения безопасности рабочих и самой механической системы в процессе работы манипулятора.

Ограничение рабочей зоны робота обеспечивается электромеханическими конечными выключателями по всем осям; оси А1 и А2 дополнительно имеют механические упоры, ограничивающие движение манипулятора по этим осям.

2.1.1. Общее устройство манипуляторов промышленных роботов

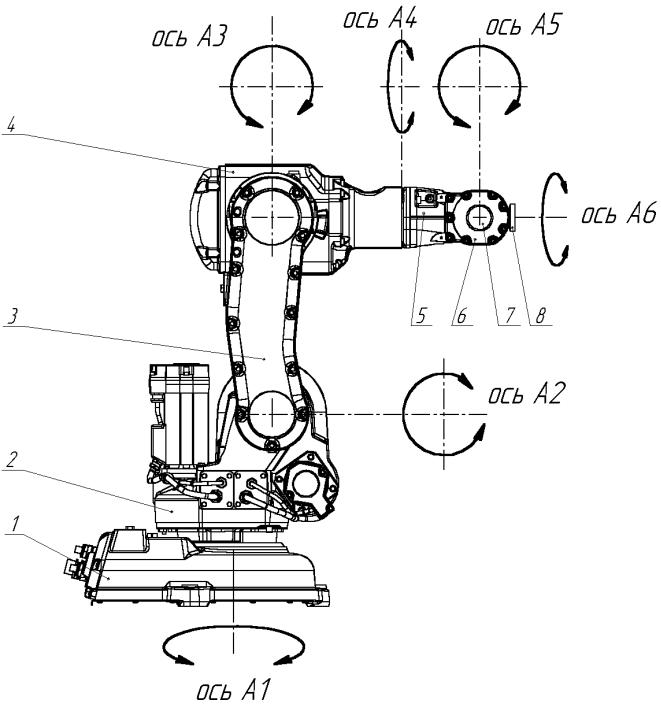

Манипулятор типичного параллелограммного шестиосного ПР 601/60 («Kuka Famulus») (рис. 2.2) состоит из следующих основных узлов:

1- руки;

2- приводного рычага;

3- приводной стойки;

4- поворотной колонны;

5- коленчатого рычага;

6- основания;

7- роликовинтовых приводов; 8, 9 – системы уравновешивания.

Такая структура манипулятора позволяет ему производить перемещения по 6 осям подвижности (рис. 2.2) и перемещать инструмент в пределах рабочей зоны

(рис. 2.3).

|

|

|

|

|

|

|

Рис. 2.2. Манипулятор ПР 601/60 |

Рис. 2.3. Оси подвижности манипуля- |

|||

|

(«Kuka Famulus») |

тора ПР601/60 |

Таблица 2.1 |

||

|

|

Технические данные робота ПР601/60 |

|||

|

|

|

|||

|

|

Параметр |

|

Величина |

|

|

1. |

Максимальная абсолютная погрешность позиционирования, мм, не более |

1,2 |

||

|

2. |

Номинальная грузоподъемность робота, кг, не менее |

80 |

||

|

3. |

Геометрические формы и размеры рабочего пространства |

См. рис. 2.4 |

||

|

4. |

Максимальные перемещения по степени подвижности, обеспечиваемые ко- |

|

||

|

нечными выключателями: |

|

320 |

||

|

|

поворот вокруг вертикальной оси (ось 1), …° |

|

||

|

|

вращение кисти (оси 4, 5, 6), …° |

|

540 |

|

|

5. |

Максимальная скорость перемещения по степеням подвижности, не менее: |

76 |

||

|

|

ось 1, …°/с |

|

||

|

|

ось 2, м/с |

|

1,17 |

|

|

|

ось 3, м/с |

|

1,45 |

|

|

|

ось 4, 5, 6, …°/с |

|

110 |

|

|

6. |

Максимальное ускорение перемещения по степеням подвижности, не менее: |

|

||

|

|

ось 1, °/с2 |

|

120 |

|

|

|

ось 2, м/с2 |

|

2,0 |

|

|

|

ось 3, м/с2 |

|

3,6 |

|

|

|

ось 4, 5, …°/с2 |

|

190 |

|

|

|

ось 6, °/с2 |

|

270 |

|

|

7. |

Число степеней подвижности, шт |

|

6 |

|

|

8. |

Электропитание: |

|

|

|

|

|

Напряжение питания, В |

|

380+38-57 |

|

|

|

Частота переменного тока, Гц |

|

50+-1,5 |

|

|

|

Установленная мощность, кВА |

|

13,5 |

|

|

9. |

Масса робота, кг, не более |

|

2800 |

|

|

|

- масса манипулятора, кг, не более |

|

2000 |

|

|

|

- масса системы управления, кг, не более |

|

800 |

|

|

10. Габаритные размеры, мм, не более: |

|

|

||

|

|

манипулятора |

|

2300×1380× |

|

|

|

системы управления |

|

×2100 |

|

|

|

|

2000×930× |

||

|

|

|

|

|

×770 |

Рис. 2.4. Рабочая зона манипулятора ПР601/60: 1-базисная точка рабочей зоны

В настоящее время ввиду усовершенствования приводов перемещений мировой производитель роботов перешёл на антропоморфную коромысловую структуру манипуляторов, общая схема которых однотипна. Помимо упрощения конструкции и обслуживания такая схема манипулятора значительно увеличивает его рабочую зону.

Базисное основание манипулятора IRB 140 (ABB) (рис. 2.5, поз. 1) является опорой карусели (рис. 2.5, поз. 2), которая при помощи поворотного соединения имеет возможность вращаться относительно основания. В корпусе основания имеются штепсельные разъемы, служащие для подвода питания к двигателям и передачи управляющих сигналов. Связь штепсельных разъемов с электрическими цепями подвижной части манипулятора осуществляется двумя кабельными спиралями, расположенными внутри базисного основания. Коромысло (рис. 2.5, поз. 3) установлено в карусели (поз. 2) и дает возможность поворота вокруг оси карусели. Коромысло служит опорой для основания руки (рис. 2.5, поз. 4). В верхней части коромысла расположен привод третьей оси, в нижней части две кабельные спирали, обеспечивающие подвод питания к двигателям и передачу управляющих сигналов. Нижняя часть корпуса коромысла имеет проушины для присоединения штока гидроцилиндра узла уравновешивания. В основании руки (рис. 2.5, поз. 4) крепится центральная часть руки (рис. 2.5, поз.5), опора оси А5 (рис. 2.5, поз. 6). В опоре оси А5 (рис. 2.5, поз. 6) закреплена кисть (рис. 2.5, поз. 7) и фланец для крепления рабочего инструмента (рис. 2.5, поз. 8).

Рис. 2.5. Структура современного манипулятора ПР на примере IRB140 (ABB)

2.1.2.Система уравновешивания масс (система вывешивания)

Вбольшинстве кинематических схем манипуляторов приводы воспринимают статические нагрузки от сил веса звеньев. Это требует значительного увеличения мощностей двигателей приводов и моментов тормозных устройств. Для борьбы с этим используют системы уравновешивания масс, имеющие две основных модификации:

1)уравновешивание звеньев манипулятора с помощью корректировки их массы. При этом центр масс звена с помощью корректирующих масс смещается в центр кинематической пары. Недостатком этого метода является значительное увеличение массы манипулятора и моментов инерции его звеньев. Примером использования такого способа уравновешивания масс является способ вывешивания оси А3 манипулятора KR 350 (KUKA) при помощи противовеса 1 закрепленного на основании руки со стороны сервоприводов (рис. 2.6), при этом центр масс звена смещается в центр кинематической па-

ры С1в. Недостатком такого метода является значительное увеличение массы манипулятора и моментов инерции его звеньев.

2)уравновешивание сил веса звеньев манипулятора с помощью упругих разгружающих устройств – пружинных или пневматических разгружателей. Эти устройства не позволяют обеспечить полную разгрузку приводов от действия сил веса на всем относительном перемещении звеньев, однако их преимуществом является то, что они не увеличивают массу звеньев манипулятора. Примером использования такого способа вывешивания является уравновешивание оси А2 манипулятора KR 350 (KUKA) при помощи гидроцилиндра 2, закрепленного на карусели (рис. 2.6).

Рис. 2.6. Система вывешивания манипулятора KR 350: 1-противовес оси А3, 2- упругий разгружающий элемент оси А2

В манипуляторе ПР601/60 применяется система вывешивания осей А2 и А3 второго типа (на упругих элементах – пневмоцилиндрах). Система вывешивания работает от цеховой пневматической сети. Она состоит из пневмоцилиндров 8, 9 (рис. 2.2), трубопроводов и регулирующей аппаратуры.

Пневмоцилиндр 8 (рис. 2.2) диаметром 140 мм и ходом 175 мм установлен между поворотной колонной 4 и приводной стойкой 3. Подвод сжатого воздуха осуществляется со стороны штока. Пневмоцилиндр 9 диаметром 125 мм и ходом 420 мм установлен между поворотной колонной 4 и приводным рычагом 5. Подвод сжатого воздуха в пневмоцилиндр 8 осуществляется со стороны поршня.

Кинематическая схема системы вывешивания ПР 601/60 изображена на рис. 2.7. Пнемоцилиндры 1 и 2 связаны с механизмом качения и радиального перемещения руки. Статически не уравновешенная масса воспринимается и нейтрализуется сопротивлением воздушной подушки, имеющейся в полости пневмоцилиндров 1 и 2, которая соединения с ресивером 3. За счёт того, что объём ресивера намного превышает объем пневмоцилиндров, усилие вывешивания мало изменяется даже при больших перемещениях поршня пневмоцилиндра.

1

3

2

Рис. 2.7. Схема системы вывешивания ПР 601/60

Рис. 2.8. Принципиальная пневматическая схема системы вывешивания ПР 601/60 (KUKA): 1- клапан; 2-фильтр; 3-вентиль запорный; 4-редукционный клапан; 5- обратный клапан; 6-ресивер; 7-пневмоцилиндр 140 мм; 8-манометр; 9-вентиль запорный; 10-глушитель; 11-предохранительный клапан; 12-пневмоцилиндр 125

мм

Пневматическая схема системы вывешивания показана на рис. 2.8. Сжатый воздух из цеховой пневмосети поступает через клапан 1 на фильтр 2 и запорный вентиль 3. С запорного вентиля сжатый воздух поступает на редукционный пневмоклапан 4, с помощью которого устанавливают необходимое давление воздуха Р в пневмосистеме в зависимости от грузоподъёмности m манипулятора (рис. 2.9). С редукционного пневмоклапана 4 сжатый воздух через обратный клапан 5 поступает в основание 6, являющееся ресивером, и на манометр 8, предохранительный клапан 11, запорный вентиль 9. Из ресивера 6 сжатый воздух поступает на пневмоцилиндры 7 и 12. При необходимости можно стравить сжатый воздух из пневмосистемы через запорный вентиль 9 и глушитель 10.

Рис. 2.9. Рабочее давление Р (МПа) в системе вывешивания манипулятора в зависимости от грузоподъемности m (кг)

У манипуляторов легких и средних роботов грузоподъемностью обычно до 45 кг, например KR 30/2 (KUKA), нет необходимости использовать противовес на оси А3, поэтому система вывешивания компенсирует только динамические силы, возникающие на оси А2. Система вывешивания манипулятора KR 30/2 является замкнутой гидравлической системой, узел уравновешивания закреплён на карусели и связан с коромыслом штоком гидроцилиндра, состав системы (рис. 2.10):

а) гидроаккумулятор; б) штоковая полость; в) поршень; г) запорный клапан; д) манометр.

Рис. 2.10. Общий вид системы уравновешивания: 1 – резиновая груша, наполненная N2;

2– полость гидроаккумулятора, заполненная маслом;

3– штоковая полость;

4– запорные клапаны;

5– шток;

6– коромысло

При отклонении коромысла от вертикального положения поршень в штоковой полости перемещается назад и вытесняет масло из штоковой полости в гидроаккумулятор. Азот занимающий часть объёма гидроаккумулятора, будет сжиматься, что приведёт к повышению давления как самого азота так и масла в гидросистеме. Повышение давления масла в штоковой полости приведёт к увеличению уравновешивающей силы. Фактическое давление в гидросистеме показывает манометр. При возврате коромысла в исходное положение, масло возвращается в штоковую полость, и противодействующие давление уменьшается. Давления масла и азота в гидросистеме (12…20 мПа) зависит от исполнения манипулятора и нагрузки, прикладываемой к манипулятору.

2.1.3. Основные узлы и кинематические пары, применяемые в манипуляторах на примере ПР 601/60

В руке манипулятора ПР601/60 расположены узлы и детали, образующие кинематическую цепь передачи мощности от приводов осей А4, А5 и А6 к рабочему органу робота. Рука крепится на приводных рычагах и приводной стойке.

Рука состоит из кисти 1, центральной части руки 2, угловой передачи 3 и привода 4 (рис. 2.11).

Кисть (рис. 2.12) представляет собой последнее звено в передачи мощности от приводов осей А5 и А6 к рабочему органу робота. Для крепления рабочего органа предусмотрен фланец 18. Кисть крепится к центральной части руки 21 посредством винтового соединения. В кисти установлены пары конических шестерён 2 и 10 и волновые редукторы. Все валы установлены на конических роликовых подшипниках. Вращение с полого вала 3 передаётся через пару конических

шестерен 2 на генератор волн 6 волнового редуктора. Гибкое колесо 1, обкатываясь по неподвижному колесу 5 волнового редуктора, передаёт вращение на корпус 7. Корпус 7 установлен на конических роликовых подшипниках и является конечным звеном оси А5.

Рис. 2.11. Рука манипулятора ПР601/60

Вращение шлицевого вала 9 через пару конических шестерён 10 передается на вал 11. Вал 11 через пару конических шестерён 12 вращает генератор волн 13 волнового редуктора. Неподвижное колесо 14 волнового редуктора соединено винтами с корпусом 15. Гибкое колесо 16, обкатываясь по неподвижному колесу 14, вращает фланец 18, который является конечным звеном оси А6.

Рис. 2.12. Кинематическая схема осей А4, А5 и А6 ПР 601/60