автоматизация / Пособе промышленные роботы / Глава 4

.pdfГлава 4 РОБОТЫ ДЛЯ ДУГОВОЙ СВАРКИ

4.1. Общие сведения

Широкое применение промышленных роботов для дуговой сварки обусловлено следующими причинами:

1.Увеличение производительности автоматической сварки по сравнению с ручной полуавтоматической или автоматической на специальных сварочных машинах.

2.Универсальность сварочного оборудования по сравнению со специальными сварочными машинами.

3.Устранение вредного воздействия сварочной дуги и сварочного аэрозоля на сварщика по сравнению с ручной полуавтоматической сваркой.

4.Возможность встраивания промышленного робота в уже готовое производство без внесения существенных изменений в расстановку и номенклатуру других видов оборудования.

Роботизация сварочного производства рассматривается как гибкая автоматизация, обеспечивающая выполнение своих функций при изменениях объектов сварки, определяемых характером и планами развития производства. По назначению сварочные роботы занимают место между механизированным и автоматическим сварочным оборудованием. Их целесообразно применять в серийном и крупносерийном многономенклатурном производстве корпусных, рамных, решётчатых конструкций и сварных деталей машин со швами сложной формы или несколькими швами любой формы, по разному ориентированных между собой. При серийности 1…60 тыс. машиностроительных сварных конструкций каждого наименования роботы нецелесообразно применять при сварке одиночных или параллельных швов большой протяжённости, для этой цели экономичнее сварочные автоматы (в том числе тракторного типа).

Всварочном производстве роботы могут использоваться для выполнения операций сварки (сварочные работы), загрузки и разгрузки сварочных установок, станков, машин и другого оборудования сварочного производства (загрузочнопогрузочные работы), транспортировки деталей и сварных конструкций между позициями, на которых выполняются сварочные, сборочные, контрольные, складские

идругие операции сварочного производства.

Положительный эффект от роботизации дуговой сварки достигается в следующих случаях:

-при сварке изделия со сложной пространственной конструкцией швов, трудно поддающихся другим видам автоматизации процесса сварки (например рама автомобиля);

-когда на одном роботизированном комплексе попеременно сваривают несколько типов изделий;

-при достаточно высоком коэффициенте машинного времени – робот загружен в две или три смены;

-если предусмотрены последующие размерные и конструктивные изменения свариваемых деталей и узлов;

-когда механизированы такие вспомогательные операции, как загрузка и выгрузка, транспортирование и др.

-при применении наиболее производительных способов сварки (лазерная, плазменная и др.);

-если используются манипуляторы сварочного инструмента и позиционеры изделия с максимальными скоростями и ускорениями перемещений;

-при совмещении времени роботизированной сварки одного изделия с временем разгрузки-загрузки другого (рис. 5.6 – 5.8);

-при концентрации операций в пространстве и во времени – установка на роботе нескольких горелок при сварке параллельных швов, сварка одного изделия одновременно несколькими роботами, сварка одновременно нескольких изделий в общей оснастке (рис. 5.7);

-если роботы применяются не в составе единичных комплексов, а концентрированно, группами, обеспечивая условия для расширения зон обслуживания операторов;

-при комплексной роботизации производства сварных конструкций – создание гибких производственных систем.

Внастоящее время мировой производитель выпускает промышленные роботы, специально приспособленные для дуговой сварки. ПР для дуговой сварки имеют отличительные особенности по сравнению с другими роботами:

1)грузоподъемность обычно не превышает 30 кг;

2)высокая точность позиционирования (до 0,02 мм);

3)высокая скорость перемещения по осям (линейная скорость до 3 м/с);

4)кисть робота имеет уменьшенные геометрические размеры;

5)серводвигатели и кабели расположены внутри корпуса манипулятора для защиты от брызг расплавленного металла;

6)управление числовое контурное, адаптивное;

7)система координат ангулярная;

8)кинематическая схема (в большинстве случаев) - антропоморфная.

Вряде случаев манипулятор ПР для дуговой сварки оснащён механизмом глобальных перемещений. Имеющих одну, две или три степени подвижности с прямолинейным перемещением. При одной степени подвижности такого механизма робот может устанавливаться в нижнем или потолочном положении. При двух и трёх степенях подвижности, как правило, используется потолочное положение робота. В случае применения поворотных консолей (например MoptoSweep) сварочный робот устанавливается в потолочное положение.

4.2. Описание роботов для дуговой сварки

Из мировых производителей роботов для дуговой сварки можно выделить че-

тыре наиболее продвинутых: ABB, KUKA, FANUC, Motoman, Kawasaki. Производ-

ство ПР для дуговой сварки затруднено для других по следующим причинам:

1)Конкурентоспособен на мировом рынке только тот робот, который хорошо сочетается с имеющимся сварочным оборудованием, что возможно в том случае, если манипулятор, система управления, программное обеспечение, рабочий инструмент и источник питания проектировались и разрабатывались одним крупным производителем. А это значит, что мелкие фирмы не выдерживают конкуренции и уходят с рынка.

2)Наибольшее распространение роботизированная сварка получает на крупных предприятиях автомобилестроения, судостроения и вагоностроения. Таким предприятиям выгодно работать с крупным производителем роботов, что вытесняет мелкие фирмы с рынка.

3)Мелкому производителю роботов сложно построить и постоянно совершенствовать системы контурного адаптивного управления роботом для дуговой сварки.

Фирма KUKA производит роботы для дуговой сварки напольного и консольного исполнения. Рабочая зона консольного робота лежит ниже уровня его закрепления, что существенно расширяет его технические возможности и позволяет производить сварку в труднодоступных местах. Примерами напольного и консольного исполнения манипуляторов являются KR 30\2 и KR 30К (рис. 4.1).

Рис. 4.1. Манипуляторы промышленных роботов для дуговой сварки KR 30K и KR30/2 (KUKA) и их рабочие зоны

Роботы FANUC Robotics серии Arc Mate разработаны специально для дуговой сварки и за счёт оптимизации конструкции имеют увеличенную рабочую зону

(рис. 4.2).

Рис. 4.2. Манипулятор робота для дуговой сварки AM 120iB (FANUC)

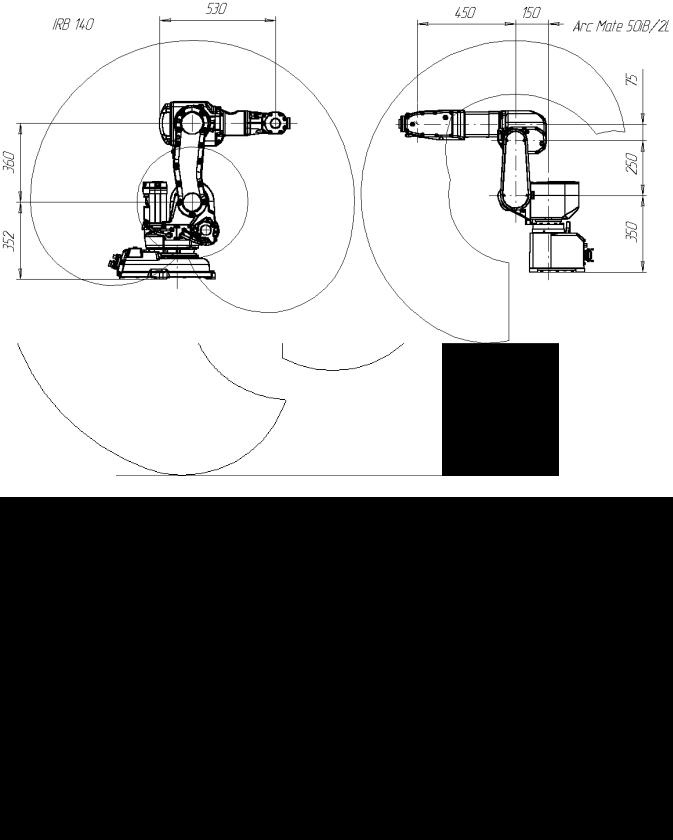

Рис. 4.3. Манипуляторы роботов IRB 140 (ABB) и AM 50iB/3L (FANUC)

Таблица 4.1 Технические характеристики роботов для дуговой сварки серии ARC Mate (FANUC Robotics)

Показатель |

|

50iB/3L |

100iB/6S |

100iB |

120iB |

|

120iB/10L |

Количество |

осей, |

6 |

6 |

6 |

6 |

|

6 |

шт. |

|

|

|

|

|

|

|

Грузоподъёмность |

3 |

6 |

6 |

20 |

|

10 |

|

кисти, кг |

|

|

|

|

|

|

|

Дополнительная |

нет |

12 |

13 |

20 |

|

12 |

|

нагрузка на ось А3, |

|

|

|

|

|

|

|

кг |

|

|

|

|

|

|

|

Максимальный |

856 |

951 |

1373 |

1667 |

|

1885 |

|

вылет, мм |

|

|

|

|

|

|

|

Точность позицио- |

±0,04 |

±0,08 |

±0,08 |

±0,08 |

|

±0,1 |

|

нирования, мм |

|

|

|

|

|

|

|

Скорость |

А1 |

140 |

200 |

150 |

|

165 |

|

перемеще- |

А2 |

150 |

200 |

160 |

|

165 |

|

ния по осям, |

А3 |

160 |

260 |

170 |

|

175 |

|

°/сек |

А4 |

400 |

400 |

400 |

|

350 |

|

|

А5 |

330 |

400 |

400 |

|

340 |

|

|

А6 |

480 |

720 |

520 |

|

520 |

|

Масса, кг |

|

47 |

135 |

138 |

220 |

|

225 |

Способ установки |

напольный, подвесной потолочный, подвесной настенный |

||||||

|

|

|

|

|

|

|

|

Таблица 4.2 |

|

Технические характеристики роботов для дуговой сварки АВВ |

|||||||||

Показатель |

|

|

|

IRB 140 |

IRB 1400 |

IRB 2400L |

IRB 2400/10 |

IRB 2400/16 |

|

Количество осей, шт. |

6 |

6 |

6 |

6 |

6 |

|

|||

Грузоподъёмность кис- |

5 |

5 |

5 |

10 |

16 |

|

|||

ти, кг |

|

|

|

|

|

|

|

|

|

Дополнительная |

|

на- |

1 |

18/19 |

10/35 |

10/35 |

10/35 |

|

|

грузка на ось А3/A1, кг |

|

|

|

|

|

|

|||

Максимальный |

вылет, |

810 |

1440 |

1800 |

1500 |

1500 |

|

||

мм |

|

|

|

|

|

|

|

|

|

Точность |

позициони- |

±0,03 |

±0,05 |

±0,06 |

±0,06 |

±0,06 |

|

||

рования, мм |

|

|

|

|

|

|

|

|

|

Скорость пере- |

А1 |

200 |

2,1 м/с |

135 |

135 |

135 |

|

||

мещения |

по |

|

А2 |

200 |

|

135 |

135 |

135 |

|

осям, °/сек |

|

|

А3 |

260 |

|

135 |

135 |

135 |

|

|

|

|

А4 |

360 |

|

310 |

330 |

330 |

|

|

|

|

А5 |

360 |

|

310 |

330 |

330 |

|

|

|

|

А6 |

450 |

|

310 |

400 |

400 |

|

|

|

|

|

|

|

|

|

|

|

Масса, кг |

|

|

|

98 |

225 |

|

380 |

|

|

Способ установки |

напольный, подвесной потолочный, подвесной настенный |

|

|||||||

Таблица 4.3 Технические характеристики роботов для дуговой сварки KUKA

Показатель |

|

|

KR 3 |

KR 6/2 |

KR 30/2 |

KR 30 |

|

KR 210 |

KR 30K |

|

|

|

|

|

|

L15/2 |

|

S2000 |

|

Количество осей, шт. |

6 |

6 |

6 |

6 |

|

6 |

6 |

||

Грузоподъёмность |

кисти, |

3 |

6 |

30 |

15 |

|

210 |

30 |

|

кг |

|

|

|

|

|

|

|

|

|

Дополнительная |

нагрузка |

нет |

10 |

35 |

35 |

|

100 |

20 |

|

на ось А3, кг |

|

|

|

|

|

|

|

|

|

Максимальный вылет, мм |

635 |

1570 |

2041 |

3086 |

|

2700 |

2303 |

||

Точность |

позиционирова- |

0,05 |

0,1 |

0,15 |

0,15 |

|

0,2 |

0,15 |

|

ния, мм |

|

|

|

|

|

|

|

|

|

Скорость |

А1 |

|

240 |

152 |

153 |

100 |

|

86 |

124 |

переме- |

А2 |

|

210 |

152 |

106 |

75 |

|

84 |

106 |

щения по |

А3 |

|

240 |

152 |

152 |

75 |

|

84 |

152 |

осям, |

А4 |

|

375 |

250 |

240 |

230 |

|

100 |

240 |

°/сек |

А5 |

|

300 |

357 |

226 |

163 |

|

110 |

226 |

|

А6 |

|

375 |

660 |

298 |

240 |

|

184 |

297 |

Масса (без |

контроллера), кг |

53 |

205 |

867 |

930 |

|

1267 |

698 |

|

Способ установки |

|

Напольный |

, подвесной пото- |

Напольный, |

подвес- |

На кон- |

|||

|

|

|

лочный, подвесной настенный |

ной настенный |

соли |

||||

|

|

|

|

|

|

|

|

Таблица 4.4 |

|

|

Технические характеристики роботов для дуговой сварки Motoman |

||||||||

Показатель |

|

EA1400 |

EA1900 |

SV3X |

UP6 |

UP20-6 |

UP20 |

UP20M |

|

Количество |

осей, |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

|

шт. |

|

|

|

|

|

6 |

|

|

|

Грузоподъёмность |

3 |

3 |

3 |

6 |

20 |

20 |

|||

кисти, кг |

|

|

|

|

1373 |

|

|

|

|

Максимальный |

1388 |

1893 |

677 |

1885 |

1658 |

3106 |

|||

вылет, мм |

|

|

|

|

0,08 |

|

|

|

|

Точность |

пози- |

0,08 |

0,08 |

0,03 |

0,06 |

0,06 |

0,15 |

||

ционирования, мм |

|

|

|

140 |

|

|

|

||

Скорость |

А1 |

140 |

165 |

210 |

165 |

165 |

170 |

||

перемеще- |

А2 |

160 |

165 |

170 |

160 |

165 |

165 |

170 |

|

ния |

по |

А3 |

170 |

165 |

225 |

170 |

165 |

165 |

170 |

осям, °/сек |

А4 |

340 |

340 |

300 |

335 |

335 |

335 |

335 |

|

|

|

А5 |

340 |

340 |

300 |

335 |

335 |

335 |

335 |

|

|

А6 |

520 |

520 |

420 |

500 |

510 |

510 |

510 |

Масса |

манипуля- |

130 |

285 |

30 |

130 |

285 |

280 |

495 |

|

тора, кг |

|

|

|

|

|

|

|

|

|

Способ установки |

|

Напольный |

|

Напольный, |

подвес- |

Напольный |

|||

|

|

|

|

|

|

|

ной |

|

|

Конструкций и элементы всех роботов для дуговой сварки имеют следующие общие особенности. Звенья роботов обычно выполнены в виде тонкостенных жёстких отливок из лёгких сплавов. Двигатели, датчики и другие элементы роботов выбирают и устанавливают исходя из условия минимизации массы и моментов инерции подвижных частей. В качестве передаточных механизмов используются зубча-

тые, червячные, волновые и циклоидные передачи. Для вращения фланца инструмента на кисти робота получил распространение привод на базе встроенного в кинематическую пару низкоскоростного высокомоментного двигателя. Такой привод позволяет полностью отказаться от механических передач, повысить точность позиционирования, скорость и грузоподъёмность кисти.

В комплект сварочного оборудования для роботизированной дуговой сварки входят: источник питания сварочной дуги, аппаратура подачи сварочной проволоки, сварочные горелки, аппаратура охлаждения горелки; газовая аппаратура; устройства автоматической обрезки конца электрода, очистки горелки от брызг и впрыскивания противопригарной жидкости; аппаратура удаления газов и аэрозолей

Различают несколько вариантов компоновки манипулятора для дуговой сварки в зависимости от размещения на нём сварочного оборудования: горелки, механизма подачи, катушки со сварочной проволокой.

При использовании роботов малой грузоподъёмности без дополнительной загрузки – 50iB/3L, IRB 140 (рис. 4.3), KR 3 на фланце кисти манипулятора 1 крепится сварочная горелка 2, а всё остальное оборудование: механизм подачи проволоки 3, катушка с проволокой 4, контроллер 5, источник питания сварочной дуги 6 размещается стационарно (рис. 4.4, а). Такая компоновка манипулятора не позволяет подавать сварочную проволоку на большие расстояния (более 5 м) и применятся для сварки с малыми транспортными (региональными перемещениями сварочного инструмента) компактных деталей.

Манипуляторы с возможностью дополнительной нагрузки на ось А3 (100iB, IRB 1400, KR 6/2, UP 6 и др.) позволяют разместить механизм подачи сварочной проволоки на основании руки (рис. 4.4, б). Это делает сварочный робот более универсальным, даёт возможность увеличить его региональные перемещения, массу катушек до 400 кг, расстояние подачи проволоки до 10 м и более. В этом случае применяется принцип «тяни-толкай» - толкающий механизм расположен вблизи катушки 4, а дополнительный тянущий механизм 3 размещается на основании руки.

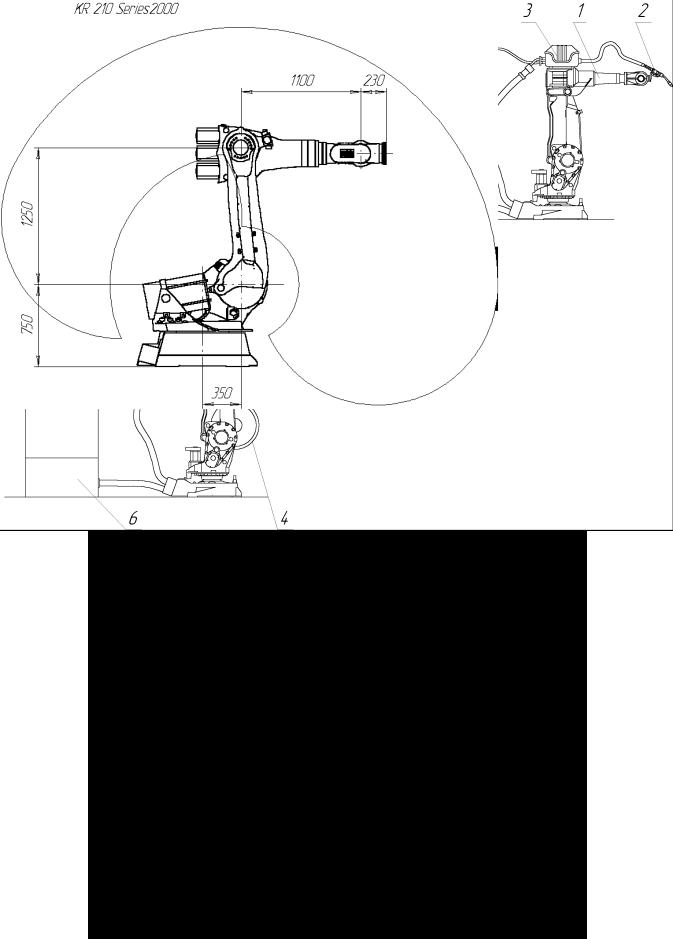

При использовании манипуляторов большой суммарной грузоподъёмности

(IRB 2400/16, UP 20, KR 30, KR 210 S2000) возможно размещение катушки свароч-

ной проволоки на карусели манипулятора (рис. 4.4, в). Это позволяет упростить механизм подачи проволоки, упростить конструкцию РТК за счёт отказа от длинных подвесных кабелей подачи. Необходимо отметить манипулятор KR 210 S2000 (рис. 4.5), который позволяет разместить на своей карусели катушку проволоки массой до 300 кг.

Рис. 4.4. Варианты компоновки манипуляторов для дуговой сварки

Рис. 4.5. Манипулятор KR 210 Series2000 (KUKA)

4.2.Средства адаптации роботов для дуговой сварки

Впроцессе роботизированной дуговой сварки необходимо обеспечивать стабильное получение качественного шва при условии непостоянства геометрических параметров соединения (зазоры, погрешности установки деталей и длины шва и т.д.). Поэтому система управления роботами должна быть адаптивная, позволяющая роботу «подстроиться» под геометрию шва.

Различают два класса задач, связанных с необходимостью геометрической адаптации (корректировки программ перемещений сварочного инструмента относительно изделия). Первый класс – когда отклонение линии сопряжения свариваемых элементов не сопровождается случайным искажением размеров и формы этой линии. Второй класс – когда наличествуют случайные искажения размеров и формы линии сопряжения.

Первый класс задач геометрической адаптации решается при помощи методов установочной (начальной) адаптации и возникает при параллельном переносе свариваемых деталей одной относительно другой. Начальная адаптация производится следующим образом. На электрод подается напряжение порядка 400 В и частотой 400 Гц, одновременно с этим робот перемещает сопло грелки до касания электродом изделия. При этом запоминаются координаты точки касания. Для того чтобы точно определить координату начальной точки шва, необходимо сделать три таких перемещения горелки и получить точки 1-4 (рис. 4.6), точка 4 будет началом сварки (рис. 4.6). Функция поиска может быть включена для начальной и конечной точки шва. При этом время поиска одной точки шва составляет 2…6 секунд в зависимости от сложности геометрии изделия. Стандартные алгоритмы поиска заложены в памяти робота, но пользователь может запрограммировать свои алгоритмы.

Рис. 4.6. Поиск места сварки при начальной геометрической адаптации

Второй класс задач геометрической адаптации связан с непостоянством геометрических размеров сопряжения свариваемых деталей из-за дефектов формы и решается при помощи средств текущей адаптации. Средства ткущей адаптации строятся на следующих принципах: использование сварочной дуги в качестве датчика и видеосенсорное наблюдение.

Использование сварочной дуги в качестве датчика позволяет получить информацию о фактическом положении свариваемого изделия, а в некоторых случаях

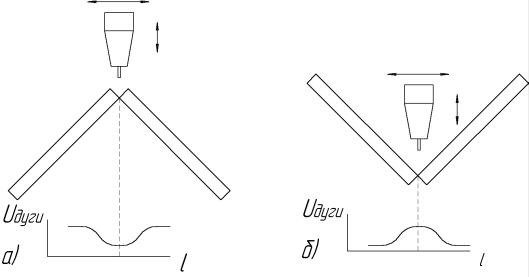

и о ширине зазора или разделки в зоне сварки. Использование сварочной дуги в качестве датчика наиболее эффективно при выполнении тавровых и угловых соединений. При этом системой контроля в процессе сварки замеряется изменение напряжения на дуге, зависящее от её длины. При сварке таврового соединения робот отводит сварочную горелку в сторону, противоположную направлению снижения падения напряжения на дуге, поддерживая максимальную её длину, что соответствует центру шва (рис. 4.7, а). При сварке углового соединения робот поддерживает минимальную длину дуги, что соответствует центру шва (рис. 4.7, б). Такие системы наиболее эффективны при сварке в аргоне и аргоносоджержащих смесях защитных газов, когда дуговой процесс наиболее стабилен. При сварке в углекислом газе применение этого способа затруднено вследствие нестабильного дугового процесса. Так же этот способ неэффективен при сварке короткой дугой и немагнитных материалов.

Рис. 4.7. Текущая геометрическая адаптация с использованием сварочной дуги в качестве датчика

Видеосенсорные устройства достаточно универсальны и перспективны для адаптации сварочных роботов. При дуговой сварке в защитных газах необходимо учитывать помехи от светового излучения дуги, брызг расплавленного металла, а так же выделяющихся дымов и газов. Оптика видеосенсоров подвергается интенсивному загрязнению и эрозии пылью, брызгами металла, аэрозолями и газами. В ряде случаев предлагается измерение каждого экземпляра изделия на повышенной скорости до начала сварки, но это существенно снижает производительность и адаптивность сварочных роботов. Поэтому предпочтительным является измерение во время сварки.

Наиболее информативен и универсален триангулярный метод измерения, при котором зона свариваемого соединения рассекается световой плоскостью (рис. 4.8). Секущая плоскость представлена движущимся точечным лучом либо стационарным щелевым лучом. Наиболее эффективным осветителем является лазер. Зона светового сечения наблюдается под углом, что позволяет получить трёхмерную информацию о свариваемом шве. Картина воспринимается двухмерным матричным фотоприёмником. Такой способ позволяет адаптировать робот при сварке из-