автоматизация / Пособе промышленные роботы / Глава 1

.pdf

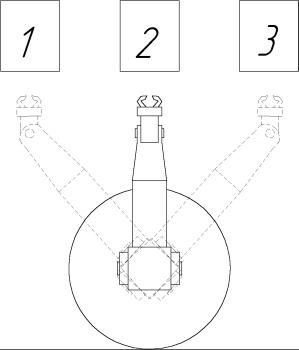

3. Упрощается согласование схемы ПР с осями оборудования, расставленными не в точном соответствии со схемой идеальной расстановки. Для ПР, работающего в цилиндрической или сферической системе координат, желательно, чтобы при расстановке оборудования по окружности оси, по которым рука ПР вводится в рабочие зоны, были радиальными. В действительности их направления могут отличаться от радиальных (рис. 1.8), при этом введение дополнительной степени подвижности позволяет исправить положение.

Рис. 1.8. Использование шестиосного робота для универсального подхода к станкам

4.Делается возможным подвод рабочего инструмента к предмету с различных сторон (например, при нанесении покрытий и окраске). Большая гибкость при этом достигается введением вращательных пар.

5.Увеличивается точность позиционирования, т.к. конечные движения (оси А5 и А6) осуществляются при малых перемещающихся массах на конце руки манипулятора.

6.Повышается отказоустойчивочть робота - для того, чтобы робот продолжал работу при отказе одного звена, увеличивают число звеньев и степеней подвижности манипулятора.

Исходя из этого, минимальное количество осей подвижности современного промышленного робота – шесть. Современные контроллеры промышленных роботов могут предусматривать управление до восьми осей подвижности.

1.5. Классификация роботов

Классификация роботов необходима для разработки типажа и производится по следующим признакам:

1) По характеру выполнения технологических операций роботы делятся на

3 группы:

-Технологические (производственные) роботы (ТПР) выполняют основные технологические операции. Они непосредственно участвуют в техпроцессе в качестве оборудования (гибка, сварка, окраска, сборка и т.д.);

-Вспомогательные (подъемно-транспортные) (ВПР) выполняют функции переноса объекта в вертикальной и горизонтальной плоскостях. Их применяют для обслуживания основного технологического оборудования;

-Универсальные роботы (УПР) – выполняющие разнообразные технологические операции – основные и вспомогательные.

2) По степени специализации подразделяются:

- специальные – только для выполнения одной технологической операции или обслуживания конкретного технологического оборудования;

- специализированные ПР – предназначены для выполнения технологических операций одного вида (сварки, окраски, сборки, гибки, штабелирования и т.д.);

- многоцелевые – для выполнения различных основных и вспомогательных операций, такие роботы относятся к числу универсальных.

3) По типам производства – серийное и массовое.

4)Область применения по виду производства:

-в заготовительных цехах: литейных, кузнечнопрессовых и т.д.

-в основных цехах: механических, сборочных, термических, гальванических и др.;

-во вспомогательных цехах: инструментальных, ремонтных и др.

5)По грузоподъемности:

-сверхлегкие – до 1 кг.;

-легкие – до 10 кг.;

-средние – до 200 кг.;

-тяжелые – до 1000 кг.;

-сверх тяжелые – свыше – 1000 кг.

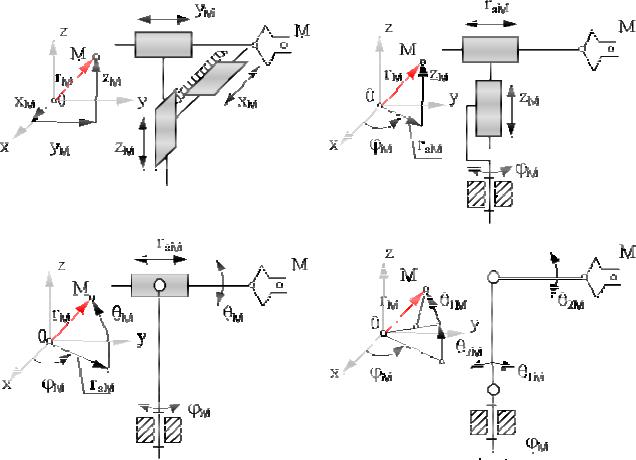

5)По системе координат основных перемещений манипулятора:

-прямоугольная (рис. 1.9, а);

-цилиндрическая (рис. 1.9, б);

-сферическая (рис. 1.9, в);

-ангулярная (рис. 1.9, г).

6) По характеру программирования:

-цикловое (задается только последовательность движений, а положения подвижных частей задаются упорами или путевыми выключателями);

-позиционное (программируется последовательность выполнения и конечные точки движений);

-контурное (программируется вся траектория движения и скорости перемещения по осям).

а) |

|

|

|

|

|

|

|

б) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) г)

Рис. 1.9. Примеры систем координат перемещений манипулятора промышленного

Рис. 1.9. Примеры систем координат перемещений манипулятора промышленного

робота: а – прямоугольная; б – цилиндрическая; в – сферическая; г – ангулярная

7) Мобильность:

-стационарные;

-подвижные.

8) Конструктивное исполнение:

-встроенные;

-напольные;

-подвесные.

9) Тип силового привода:

- |

гидравлический; |

- |

пневматический; |

- |

электрический; |

- |

комбинированный привод. |

10) |

По числу степеней подвижности манипулятора (4, 5 и 6 степеней). |

|

11) |

По виду программы: |

|

- |

с жесткой программой; |

|

- |

перепрограммируемые; |

|

- |

адаптивные; |

|

- с элементами искусственного интеллекта.

Контрольные вопросы к главе 1

1.Как изменяется соотношение количество/цена промышленных роботов на мировом рынке, и какое развитие можно предположить на ближайшее будущее?

2.Какие основные закономерности применения роботов в современной промышленности можно проследить за последние годы?

3.Какие современные мировые фирмы-роботопроизводители Вы знаете?

4.Какие показатели робота входят в число общих и технических характеристик?

5.Как рассчитывается число степеней подвижности робота? Чему оно равно для современного антропоморфного манипулятора, манипулятора СКАРА?

6.Нарисуйте кинематическую схему и поясните состав современного антропоморфного коромыслового манипулятора с шестью осями подвижности.

7.Нарисуйте кинематическую схему и поясните состав современного параллелограммного манипулятора с шестью осями подвижности.

8.Чем отличаются технические характеристики антропоморфных параллелограммного и коромыслового промышленных роботов?

9.Почему на современном машиностроительном производстве обычно не ис-

пользуют роботы менее чем с шестью осями подвижности?

10.Какие существуют системы координат перемещений промышленного робота в соответствии с принятой классификацией?