автоматизация / Пособе промышленные роботы / Глава 1

.pdf

FANUC robotics – производит роботов для дуговой и контактной точечной сварки, механической обработки, специальных процессов, складирования. Технические характеристики большинства выпускаемых роботов FANUC приведены в приложении.

STAUBLI – фирма, известная своими высокоточными роботами, нашедшими применение в автомобильной, машиностроительной, фармацевтической, пищевой промышленности, медицине. Языки программирования V+ и VAL3 снаб-

жены корректором синтаксиса и логики, имеется возможность создания диалога с обслуживающим персоналом.

Таблица 1.5

Технические характеристики ПР фирмы STAUBLI

Модель |

|

RX60 |

RX90 |

RX130 |

RX170 |

|

Грузоподъёмность на |

2,5 |

6 |

12 |

30 |

|

|

номинальной |

скоро- |

|

|

|

|

|

сти, кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

Максимальное |

ли- |

665 |

985 |

1360 |

1835 |

|

нейное перемещение, |

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Точность повторения |

±0,02 |

±0,02 |

±0,03 |

±0,04 |

|

|

операций, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Вес, кг |

|

44 |

111 |

238 |

721 |

|

MOTOMAN или Motoman/Yaskawa группа –

всемирно известная фирма по производству робототехники. На мировом рынке с 1983г. Производит роботов для: манипулирования, сортировки, упаковки, сварки, шлифовки, полировки и т.д. Язык программирования: INFORM.

Таблица 1.6 Технические характеристики некоторых ПР фирмы MOTOMAN

|

EA1900 |

UP6 |

UP50 |

UP 200 |

ES165 |

Грузоподъёмность, кг |

3 |

6 |

50 |

200 |

165 |

Максимальное линей- |

1893 |

1373 |

2046 |

2446 |

2651 |

ное перемещение, мм |

|

|

|

|

|

Точность повторения |

±0,08 |

±0,08 |

±0,07 |

±0,2 |

±0,2 |

операций, мм |

|

|

|

|

|

Вес, кг |

285 |

130 |

550 |

1350 |

1230 |

1.3. Основные термины и показатели промышленных роботов

Робот (Р) – это автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Манипулятор (М) – управляемое устройство или машина для выполнения двигательных функций, аналогичных функциям руки человека, при перемещении объектов в пространстве, оснащённое рабочим органом.

Перепрограммируемость – свойство заменять управляющую программу автоматически или при помощи человека-оператора.

Промышленный робот (ПР) – это универсальное, автономное и автоматическое устройство с памятью и программным управлением, предназначенное для воспроизведения двигательных и некоторых умственных функций человека при выполнении основных и вспомогательных производственных операций.

По уровню сложности выполняемой работы и устройства роботы разделяются на 3 поколения:

1поколение – это роботы, имеющие только память, обучающую и адаптивные системы;

2поколение – это роботы с частично самоорганизующейся системой управления, обучения и адаптации, управляются от ЭВМ;

3поколение – это роботы с самоорганизующейся системой управления и органами чувств.

В машиностроении в основном применяются роботы 1-го поколения и частично 2-го. Роботы 2-го и 3-го поколения применяются для научных исследований и работе в условиях недоступных и вредных для человека.

Данные о промышленном роботе приводятся в паспорте и техническом описании. В паспорте содержатся те данные, которые нужны в первую очередь тем потребителям, которые подбирают робот по своим потребностям и возможностям. Показатели робота разделяются на две группы: качественные (общие сведения) и количественные (технические характеристики).

В число общих характеристик входят:

1.Выполняемые функции (дуговая сварка, контактная сварка, упаковка, перемещение деталей, окраска и т.д.);

2.Число степеней подвижности – количество независимых обобществлённых координат, определяющее положение рабочего инструмента в пространстве, вычисляется по формуле:

W=6n −∑5 i pi ,

i=1

где n – число подвижных звеньев;

pi – число кинематических пар i-го класса.

В случае если все кинематические пары манипулятора относятся к пятому классу (антропоморфные манипуляторы, манипуляторы SCARA), то число степеней подвижности совпадает с числом кинематических пар:

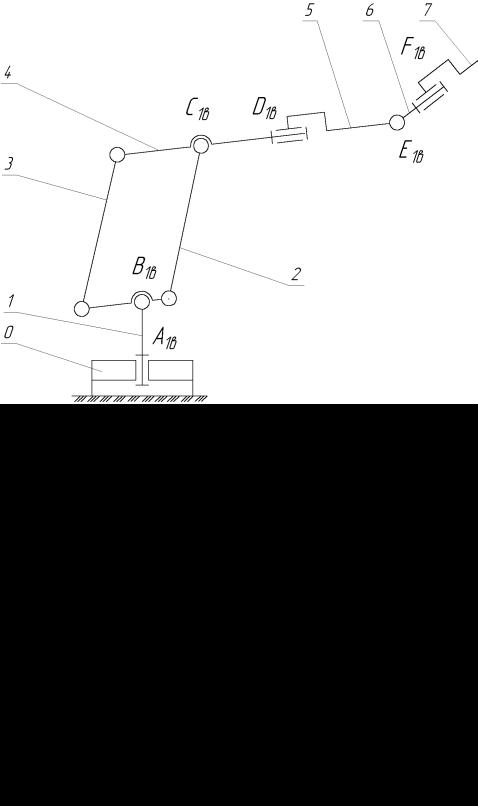

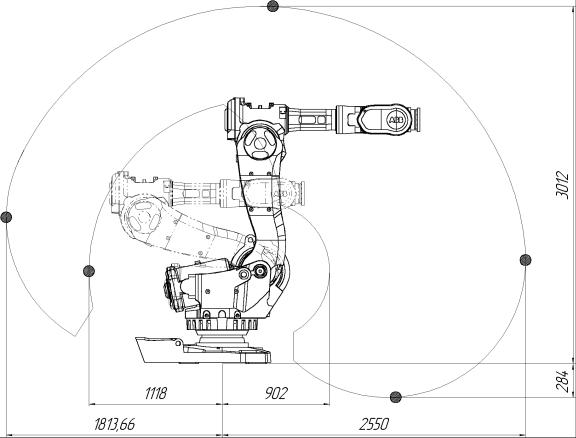

-для антропоморфного манипулятора, состоящего из шести звеньев (рис.

1.2и 1.3) n=6, p5=6:

W=6 6 −5 6 =6

-для манипулятора SCARA (см. гл. 2), состоящего из четырех звеньев n=4,

p5=4:

W =6 4 −5 4 = 4

Число степеней подвижности кинематической цепи – важнейшая характеристика манипулятора, поскольку она определяет число степеней свободы охвата манипулятора. Чтобы манипулятор мог свободно перемешать и ориентировать в пространстве твердое тело, удерживаемое в схвате, он должен иметь не менее шести степеней подвижности. Число степеней подвижности W=6 является минимальным для промышленных роботов, выполняющих операции сварки, вспомогательных операций, покраски. Число степеней подвижности W=4 принимается для роботов, используемых для погрузочных и сборочных операций. Роботы с числом степеней подвижности W<4 в настоящее время на производстве не применяются. Если W>6, то кинематическая схема такого манипулятора является избыточной. Такие манипуляторы применяются в том случае, если на перемещение рабочего инструмента накладываются дополнительные условия, например при перемещении тела внутри цилиндрической трубы. В современных промышленных роботах предусмотрено увеличение числа степеней подвижности до 8: W=7 у роботов, закрепленных на поворотной стреле, располагающихся на модулях линейных перемещений (см. гл. 2); W=8 у портальных роботов (см. гл. 2 и 3).

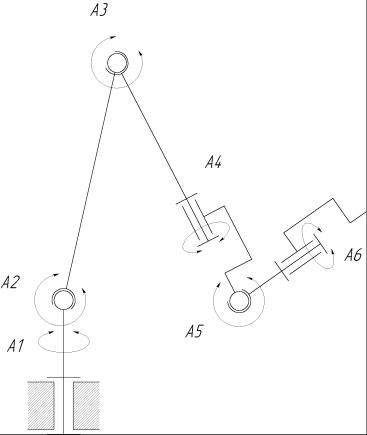

3. Кинематическая схема с обозначением вида степеней подвижности (поступательных и вращательных). Кинематическая схема определяет основные возможности манипулятора в смысле достижимости точек пространства и простоты выполнения различных движений. Кинематические пары манипулятора обозначаются заглавной буквой латинского алфавита (А,В,С и т.д.), характеризуются звеньями, которые образуют пару (0/1, 1/2, 2/3 и т.д.), относительным движением звеньев в паре (для одноподвижных пар – вращательное, поступательное, винтовое), подвижностью пары (для низших пар – от 1 до 3, для высших пар – от 4 до 5), осью ориентации пары относительно осей базовой и локальной системы координат.

Рассмотрим структурную схему шестиосного антропоморфного, т.е. сходного по строению с рукой человека коромыслового манипулятора (рис. 1.2.), которой придерживается большинство современных фирм-роботопроизводителей. Этот механизм состоит из шести подвижных звеньев и шести кинематических одноподвижных вращательных пар. Все кинематические пары антропоморфного манипулятора имеют пятый класс. В соответствии с принятой классификацией движений в манипуляторе можно выделить два участка кинематической цепи с различными функциями. Региональные движения осуществляются за счёт поворота карусели 1 относительно базисного основания 0 (пара А1в), коромысла 2 относительно карусели 1 (пара В1в), основания руки 3 относительно коромысла 2

(пара С1в). Локальные движения осуществляются поворотом руки 4 относительно основания руки 3 (пара D1в), кисти 5 относительно руки 4 (пара Е1в) и фланца для крепления рабочего инструмента 6 относительно кисти 5 (пара F1в).

Рис. 1.2. Кинематическая антропоморфного коромыслового манипулятора: 0- базисное основание, 1-карусель, 2-коромысло, 3-основание руки, 4-рука, 5-кисть, 6-фланец для крепления рабочего инструмента

Рис. 1.3. Кинематическая схема антопоморфного параллелограммного манипулятора: 0-базисное основание, 1-поворотная колонна; 2-приводной рычаг; 3- приводная стойка; 4-основание руки; 5-рука; 6-кисть; 7-фланец для крепления рабочего инструмента

4.Вид привода (пневматический, гидравлический, электрический, комбинированный). Современный робот с грузоподъёмностью до 500 кг оснащается электрическими приводами, манипуляторы устаревших серий имеют пневматические или гидравлические привода.

5.Способ управления, способ программирования. Современные про-

мышленные роботы оснащены позиционным и контурным управлением и программируются посредством персонального компьютера или контроллера на базе микропроцессора не ниже Pentium. Все роботы имеют выход на ПЭВМ через сетевую плату.

В число технических характеристик входят:

1. Номинальная грузоподъемность - наибольшее значение массы предметов производства или технологической оснастки, включая массу захватного устройства, при которой гарантируется их удержание и обеспечение установленных значений эксплуатационных характеристик.

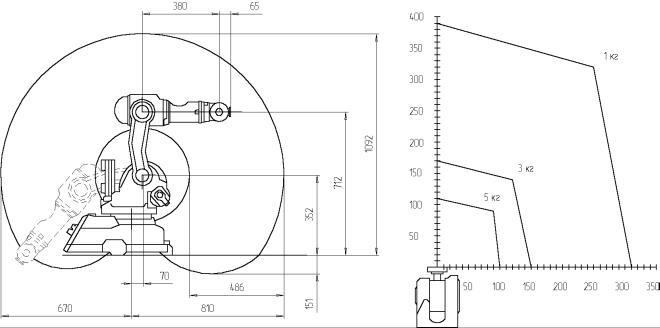

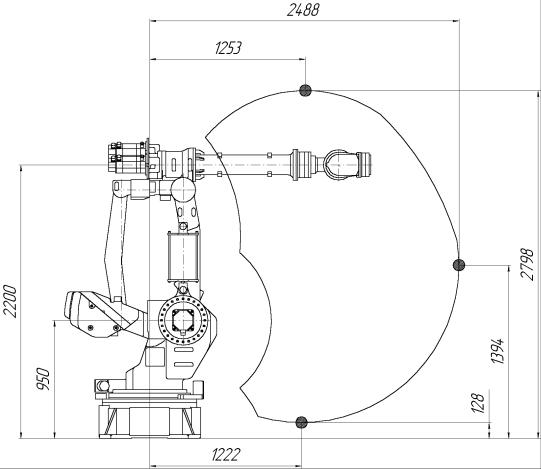

Такими характеристиками являются: скорость перемещения по осям (при увеличении массы груза выше номинальной скорость перемещений становится ниже номинальной), точность позиционирования (при увеличении массы груза выше номинальной точность позиционирования снижается), геометрические характеристики рабочей зоны (при увеличении массы груза выше номинальной уменьшается максимальный вылет робота, и точка приложения центра масс груза приближается к центру вращения фланца кисти) (рис. 1.4).

Рис. 1.4. Зависимость размеров рабочей зоны ПР IRB 140 (ABB) от массы груза

2. Максимальная погрешность позиционирования – линейное отклоне-

ние центра рабочего органа от программно задаваемой точки. В различных областях рабочей зоны погрешности позиционирования могут быть различными. Во всех точках рабочей зоны действительная погрешность не должна превышать максимальную. Западный производитель роботов оперирует понятием «точность

повторения операций» (Repeatability) – это радиус окружности с центром в программной точке, включающей в себя все положения центра рабочего органа при многократно повторяющихся положениях манипулятора.

3. Геометрические характеристики рабочей зоны. Рабочая зона пред-

ставляет собой пространство, в котором может находиться рабочий орган при работе робота. Помимо рабочей зоны вводятся другие близкие геометрические понятия: зона обслуживания (пространство, в котором рабочий орган может выполнять свои функции в соответствии с назначением робота), рабочее пространство (пространство, в котором могут находиться подвижные звенья манипулятора при работе робота). Рабочее пространство должно быть свободно от посторонних предметов. Современный западный производитель роботов пользуется термином «максимальный вылет» (max. reach) – это расстояние от оси А1 манипулятора, на которое может быть перемещён фланец для крепления рабочего инструмента

(рис. 1.3).

Рис. 1.5. Максимальный вылет ПР IRB140 (ABB)

4. Показатели раздельно по степеням подвижности: максимальное пере-

мещение (линейное или угловое), время перемещения из одного крайнего положения в другое, максимальная скорость (линейная или угловая), максимальное ускорение (линейное или угловое), число программируемых точек.

Таблица 1.7 Показатели степеней подвижности робота IRB140 (ABB)

|

|

|

|

|

№ оси |

Максимальное перемеще- |

Скорость переме- |

Ускорение оси, м/с2 |

|

|

ние, град. |

щения, град/с |

|

|

А1 |

360 |

200 |

|

|

А2 |

200 |

200 |

|

|

А3 |

280 |

260 |

20 |

|

А4 |

400 |

360 |

||

|

||||

А5 |

240 |

360 |

|

|

А6 |

800 |

450 |

|

5. Параметры электропитания (напряжение и потребляемая мощность для роботов с электроприводом) и энергопитания (давление и расход воздуха пневмосистемы для роботов с пневмоприводом). Пример ПР IRB140 (ABB):

- |

напряжение питания |

- 200…600 В, 50/60 Гц; |

- |

установочная мощность |

- 4,5 кВА; |

- давление воздуха в системе |

- 8 атм. |

|

6. Масса и габариты. Эти показатели указываются раздельно для манипулятора и устройства управления. Габариты приводятся для сложенного состояния, приспособленного для транспортирования. Пример ПР IRB140 (ABB):

- размеры основания манипулятора |

- 400 |

х 450 |

мм; |

- размеры контроллера |

- 950 |

х 800 |

х 620 мм; |

- масса манипулятора |

- 98 кг; |

|

|

- масса контроллера |

- 250 |

кг. |

|

Впаспорте робота обычно приводят округлённые значения показателей. Способ округления (в большую или меньшую сторону) определяется смыслом показателя. Значения скорости округляются в меньшую сторону, а ускорения – в большую. Это определяется необходимостью иметь гарантии того, что силы инерции не превосходят определённых значений.

1.4.Особенности выбора промышленного робота

Внастоящее время современный производитель роботов выпускает два типа антропоморфных манипулятора – параллелограммный и коромысловый, кинематические схемы которых приведены на рис. 1.2 и 1.3. Для того чтобы оценить преимущества и недостатки каждой конструкции, приведем соотношения между характеристиками роботов серии S-900iB (FANUC) и IRB 6600 (ABB).

Как видно из сопоставления общих и технических характеристик параллелограммного и антропоморфного манипуляторов (табл. 1.8), коромысловый робот уступает параллеограммному в грузоподъемности и скорости перемещения по осям, однако значительно превосходит его по геометрии рабочей зоны. Кроме того, в кинематической схеме параллелограммного манипулятора оси испытывают меньшие статические и динамические нагрузки, чем у коромыслового. Учитывая это, манипуляторы со строением, сходным S-900iB применятся для выполнения простых операций, требующих перемещения тяжелых (до 500 кг) предметов или при малых размеров рабочей зоны.

Таблица 1.8

Характеристики манипуляторов S-900iB/400 (FANUC) и IRB 6600-225 (ABB)

Общие характеристики

|

|

|

|

|

S-900iB/400 |

|

IRB 6600-225 |

|||

1 |

Выполняемые функции |

обслуживание оборудования |

при штамповке и ков- |

|||||||

|

|

|

|

ке, термической обработке, контактная точечная |

||||||

|

|

|

|

сварка, складирование и упаковка |

||||||

2 |

Число степеней |

под- |

|

6 |

|

|

6 |

|||

|

вижности |

|

|

|

|

|

|

|

Рис. 1.2 |

|

3 |

Кинематическая схема |

|

Рис. 1.3 |

|

|

|||||

4 |

Вид привода |

|

|

Электрический |

|

|

Электрический |

|||

5 |

Способ управления |

Контурное управление |

|

Контурное управление |

||||||

|

|

|

|

Технические характеристики |

|

|

225 |

|||

6 |

Номинальная |

грузо- |

|

400 |

|

|

||||

|

подъёмность, кг |

|

|

|

|

|

|

0,1 |

||

7 |

Точность |

повторения |

|

0,5 |

|

|

||||

|

операций, мм |

|

|

|

|

|

|

Рис. 1.6, б |

||

8 |

Геометрические харак- |

|

Рис. 1.6, а |

|

|

|||||

|

теристики |

рабочей зо- |

|

|

|

|

|

|

|

|

|

ны |

|

|

|

|

|

|

|

|

|

9 |

Скорости |

перемеще- |

А1 |

|

96 |

|

А1 |

|

100 |

|

|

ний степеням подвиж- |

А2 |

|

96 |

|

А2 |

|

90 |

||

|

ности, град/сек |

|

|

|

|

|

|

|

|

|

|

|

А3 |

|

96 |

|

А3 |

|

90 |

||

|

|

|

|

А4 |

|

100 |

|

А4 |

|

150 |

|

|

|

|

А5 |

|

100 |

|

А5 |

|

120 |

|

|

|

|

А6 |

|

160 |

|

А6 |

|

190 |

10 |

Параметры |

электропи- |

200-600 В, |

50/60 Гц, 4,1 |

|

200-600 В, |

50/60 Гц, 3,8 |

|||

|

тания |

|

|

кВт |

|

|

|

кВт |

1700 |

|

11 |

Масса, кг |

|

|

|

2045 |

|

|

|||

Выбор робота по номенклатуре основных показателей (грузоподъемности, производительности, точности позиционирования, максимальному вылету) часто не даёт правильного ответа на вопрос о возможности его применения в конкретных условиях. Многие особенности робота напрямую не отражаются в номенклатуре показателей, например, надёжность крепления наиболее ответственных деталей манипулятора, доступность основных узлов для осмотра, возможность быстрой замены блоков в случае их отказа, удобство программирования. Поэтому современному специалисту при выборе робота той или иной фирмы или модели помимо формальных паспортных данных необходимо знать основные особенности конструкции манипуляторов, их обслуживания и ремонта.

а)

б)

Рис. 1.6. Рабочие зоны манипуляторов S-900iB (FANUC) и IRB6600-225 с указанием характерных точек

Необходимо обратить внимание инженера, ответственного за выбор того или иного робота на тот факт, что на современном производстве минимальным требованием к количеству осей подвижности робота является их число не менее шести. Это, несмотря на то, что в ряде случаев может создаться ошибочное впечатление о достаточности пяти и менее осей.

Введение дополнительных, «лишних» осей подвижности имеет смысл по следующим причинам:

1. Резко увеличивается ход по одной из степеней подвижности, ограничиваемый типом или имеющейся номенклатурой двигателей. Например, может быть существенным ограничением на ход пневмоцилиндра. В этих случаях является естественным введение однотипного привода с параллельной осью кинематической пары. При этом степени свободы, которые дают перемещения по той же оси, могут быть смежными, соседним или разделенными другими кинематическими парами, как например у ПР IRB 140, IRB 6600 (рис. 1.7). Во втором случае совместная работа осей А3 и А5 позволяет выдвинуть рабочий инструмент робота на значительное расстояние от основания.

Рис. 1.7. Увеличение количества степеней подвижности для увеличения рабочей зоны ПР

2. При перемещении по каждой из осей подвижности при цикловом и позиционном управлении в системе координат робота позволяет увеличивать количество точек позиционирования. Последовательное включение двух приводов, для каждого из которых имеются только две точки позиционирования, даёт возможность получить четыре точки. При увеличении числа последовательно включенных приводов число точек быстро растёт.