- •Организация и планирование производства.

- •Термины и определения.

- •Процессы организации.

- •История науки организации производства.

- •Закономерности организации производства на предприятии.

- •Современное развитие форм организации производства.

- •Производственный цикл.

- •Экономическое значение сокращений длительности производственного цикла.

- •Производственный цикл сложного процесса.

- •Производственная структура машиностроительного предприятия.

- •Организация производственных участков.

- •Методы организации производства.

- •Методы организации рабочего места.

- •Организация поточного производства.

- •Основы расчет поточных линий.

- •Особенности организации многопредметных поточных линий.

- •Перспективы развития поточного производства.

- •Организация автоматизированного производства.

- •Организация роторных автоматических линий.

- •Организация робототехнических комплексов.

- •Гибкое автоматизированное производство (гап).

- •Организационные формы промышленных предприятий.

- •Система основных показателей технологичности.

- •Технологическая подготовка производства (тпп).

- •Планирование инновационных процессов на машиностроительных предприятиях.

- •Организация управления качеством и технического контроля на предприятии.

- •Показатели качества.

- •Анализ качества продукции.

- •Сертификация продукция.

- •Организация труда.

- •Инструменты бережливого производства.

Экономическое значение сокращений длительности производственного цикла.

Сокращение длительности производственного цикла позволяет уменьшить потребность предприятия в оборотных средствах, ускорить оборачиваемость оборотных средств, уменьшить складские помещения и площади под них, сократить численность обслуживающего персонала, значительно снизить себестоимость продукции. Сокращают длительность цикла путем технических и организационных мероприятий. Техническое совершенствование идет по пути внедрения новых технологий, а организационные мероприятия базируются на построении графиков и комбинировании различных видов движений, производственных процессов, обеспечивающих совмещение во времени смежных операций. Так же к организационным мероприятиям относится снижение к минимуму перерывов.

Производственный цикл сложного процесса.

Производственный цикл представляет собой общую продолжительность комплекса координированных во времени простых процессов, входящих в сложный процесс изготовления изделия или партии изделий. Для анализа координации элементов сложного процесса во времени составляют цикловой график. Чтобы его построить необходимо знать:

Состав изделия и последовательность его сборки;

Технология изготовления деталей, сборки узлов, сборки агрегатов изделия и пооперационную трудоемкость;

Условия производства изделия: размер партии, величина перерывов, вид сочетания операций и тому подобное;

Моменты подачи деталей на узловую сборку, узлов на агрегатную сборку, агрегатов на генеральную сборку изделия;

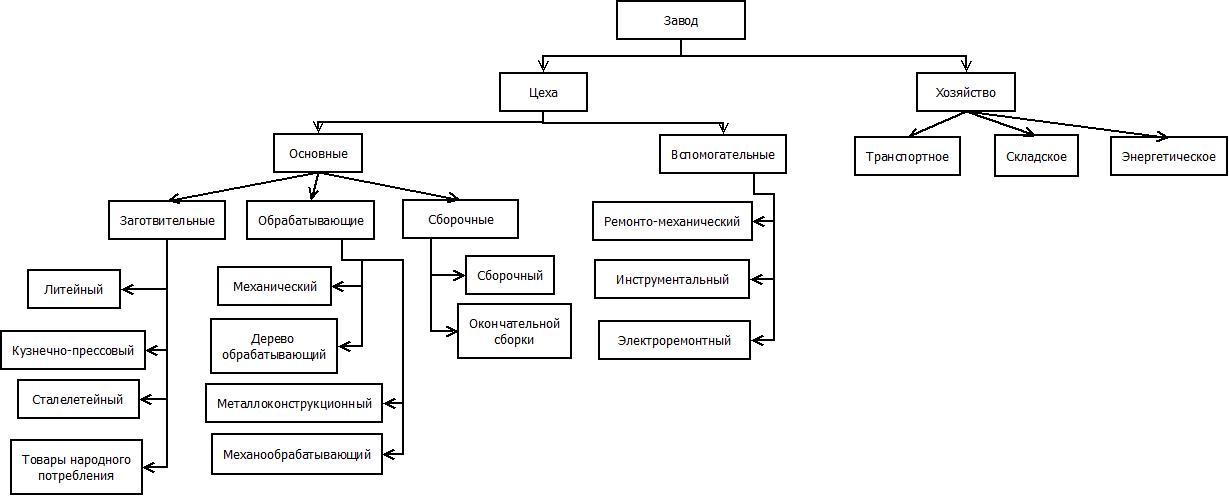

Производственная структура машиностроительного предприятия.

Производственная структура представляет собой состав подразделений, входящих в данное производственное звено, а также характер их взаимосвязи.

Цехом называется организационно и технологически обособленное звено предприятия, выполняющее определенную часть производственного процесса, либо изготавливающая какой-либо вид продукции завода.

К основным цехам относят те, в которых выполняются основные производственные процессы, связанные с изготовлением продукции и соответствующих профилю его специализации. К вспомогательным относят ремонтно-механические, инструментальные и модельные цеха. К хозяйствам относят звенья, обслуживающие основное и вспомогательное производства. Производственная структура зависит от характера продукции, методов ее изготовления, объемов выпуска, уровня и форм кооперации и специализации.

Организация производственных участков.

При организации производственных участков решаются следующие задачи:

Осуществляется подбор объектов производства;

Рассчитывают необходимое оборудование и его планировку;

Устанавливают размер партии детали и периодичность их запуска/выпуска;

За каждым рабочим местом закрепляют работы и операции;

Рассчитывают потребности в кадрах;

Проектируют систему обслуживания рабочих мест.

Методы организации производства.

Представляют собой совокупность способов, приемов и правил рационального сочетания основных элементов производства в пространстве и во времени на стадиях проектирования, функционирования и совершенствования организаций производства.

Метод организаций индивидуального производства. Используется в условиях единичного или мелко серийного производства. Это производство предполагает отсутствие специализации на рабочих местах, применение универсального оборудования, расположение оборудования группами по функциональному признаку, с операции на операцию детали перемещаются последовательно. Условия обслуживания рабочих мест характеризуется тем, что рабочий постоянно пользуются одним набором инструментов, небольшим количеством универсальных приспособлений, при этом требуется замена изношенного или заточка затупившегося инструмента.

Основные стадии организации индивидуального производства:

Производит расчет количества станков по каждой группе оборудования;

(*), где

(*), где

- расчетное количество станков поj

группе оборудования;

- расчетное количество станков поj

группе оборудования;

- съем продукции с единицы оборудования;Q

– годовой объем выпуска продукции;

- съем продукции с единицы оборудования;Q

– годовой объем выпуска продукции;

-

коэффициент сменности работы поj-ой

группе оборудования.

-

коэффициент сменности работы поj-ой

группе оборудования.

(**),

где h

– число станко/частов, необходимых для

обработки комплекта деталей на одно

изделия;

(**),

где h

– число станко/частов, необходимых для

обработки комплекта деталей на одно

изделия;

- эффективный фонд рабочего времени

одного станкаj-ой

группы.

- эффективный фонд рабочего времени

одного станкаj-ой

группы.

Принятое количество станков по каждой группе оборудования устанавливается путем округления полученного значения до целого таким образом, чтобы общее количество станков не выходило за пределы принятого их числа.

Коэффициент загрузки оборудования определяется отношением расчетного числа станков к принятому.

Согласование пропускной способности отдельных участков по мощности.

,

где

,

где

- принятое количество станков,

- принятое количество станков, - нормативный коэффициент сменности

работы оборудования;

- нормативный коэффициент сменности

работы оборудования; - номинальный фонд времени работы станка;

К – коэффициент выполнения норм

(определяется по базисному году); Стр –

плановое задание по снижению трудоемкости.

- номинальный фонд времени работы станка;

К – коэффициент выполнения норм

(определяется по базисному году); Стр –

плановое задание по снижению трудоемкости.

Сопряженность

отдельных участков по мощности

определяется, как

,

где У1

– удельный расход продукции первого

участка.

,

где У1

– удельный расход продукции первого

участка.