- •6. Основные положения пуска и остановки установки при нормальных условиях

- •Подготовка установки к пуску

- •Прием сырья на установку и заполнение аппаратуры

- •Холодная циркуляция

- •Проведение сушки футеровки печей

- •Вывод установки на нормальный технологический режим

- •Блок вторичной перегонки и стабилизации бензина

- •3. Нормальная остановка установки

Вывод установки на нормальный технологический режим

Перевод установки на сырье производят при достижении температуры нефти на выходе из печей 280-300°С и температуры низа колонны К-2 - 300°С.

После стабилизации режима горячей циркуляции для перевода установки на сырье необходимо:

1. Согласовать с диспетчером завода прием на установку сырья и вывод нефтепродуктов в парк готовой продукции.

2. Иметь необходимый взлив в сырьевых резервуарах и данные о качестве сырья.

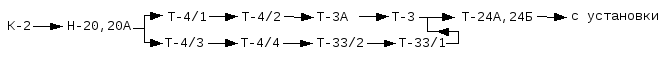

Вывести мазут с установки по схеме:

4. Отрегулировать производительность сырьевых и печных насосов и насосов для откачки мазута, поддерживая нормальные уровни в колоннах К-1, К-2.

5. Произвести шуровку печей по потокам нефти и "горячей струи" во избежание падения температуры при переходе с циркуляции на холодную нефть.

6. Выход на режим атмосферной части установки считается законченным при получении качественных продуктов согласно стандартам предприятия и стабилизации всех технологических параметров процесса в соответствии с нормами технологического регламента.

7. Для обеспечения нормального режима колонн К-1 и К-2 необходимо отрегулировать подачу воды на конденсаторы-холодильники Т-5, Т-7/2, Т-9 и включить в работу регуляторы давления в емкостях Е-1А (система колонны К-1) и Е-3 (система колонны К-2). При этом газ из Е-1А будет поступать в линию жирного газа на ГФУ или к печам П-1/1, Т-1А, Т-1В.

8. Для нормальной подачи газа к форсункам печей должен быть включен в работу регулятор давления газа к печам (PIC 735) . Во избежание попадания конденсата на форсунки печей необходимо следить за наличием конденсата в емкости Е-21 и работой подогревателя газа Т-27.

9. После вывода всех потоков и нормализации загрузки установки сырьем отбираются пробы в лабораторию. При получении анализов, соответствующих стандартам предприятия, продукты направляются в соответствующие резервуарные парки, закрываются задвижки на сбросе в линии некондиции или на прием насосов Н-1-х. Дальнейший отбор проб производится в соответствии с утвержденным графиком.

10. При выводе установки на режим необходимо также следить за тем, чтобы температура продуктов на выходе с установки не превышала норм, установленных технологическим регламентом.

11. При горячей циркуляции и переводе установки на поток сырья необходимо включить и добиться устойчивой работы следующих приборов КИП:

а) расходомеры и регуляторы расхода позиций FIC 507, 515, 517, 518, 514, 516, 519, 520, 513; FI 512; FIC 550;

б) регуляторы и регистраторы температур TIC 552; TI 578, 580, 551;

в) счетчики FI 702, 703, 704, 706, 707, 708, 709.

По блоку ЭЛОУ необходимо включить следующие приборы КИП:

а) регуляторы расхода нефти по потокам FIC 501, 502 с коррекцией по уровню в К-1;

б) расходомеры нефти в электродегидраторы

с Э-1 по Э-10 FI 401÷410;

в) регулятор давления на ЭЛОУ PIC 461;

г) регуляторы раздела фаз "нефть-вода" в электродегидраторах LIC 4314-440;

д) клапан регулятора давления в емкости Е-18 (РIС 463).

Блок вторичной перегонки и стабилизации бензина

Перед пуском блока вторичной перегонки бензина необходимо тщательно проверить всю технологическую схему, включая аппараты, насосы, трубопроводы, арматуру и приборы КИП, убедиться в готовности блока к работе.

Все заглушки, отглушающие блок стабилизации и вторичной перегонки бензина, должны быть сняты, о чем делается запись в журнале регистрации заглушек.

1. Перед пуском блока должна быть подана вода на конденсаторы и холодильники Т-6/1,2, Т-7/3, Т-13, Т-8, Т-14, Т-17, Т-15.

2. Подготовить к включению соответствующие насосы и приборы КИПиА.

3. Подготовить к работе вентиляторы КВО Т-8А, Т-9А, Т-13А, Т-10А Т-17А, Т-17Б.

Нестабильный бензин из Е-1А направить по схеме:

![]()

5. Включить в работу конденсаторы-холодильники Т-6/1,2 и рефлюксную емкость Е-2 по схеме:

![]()

6. Создать нормальное рабочее давление в колонне К-8 - 8÷12 кг/см2.

7. В Т-11/1.2 нестабильный бензин подогревается за счет тепла уходящего диз. топлива (фр.240-350°С).

8. При появлении уровня в Е-2 дать острое орошение на верх колонны К-8 насосом Н-17,(17А). Включить регулятор расхода орошения верха К-8 (FIC 603).

9. Наладить циркуляцию "горячей струи" К-8 по схеме:

![]()

10. Бензин с низа К-8 направить в колонну К-5 на 30,35 тарелки.

При этом необходимо наладить защелачивание широкой бензиновой фракции в емкости Е-7А до пуска блока вторичной перегонки бензина.

Набрать нормальный уровень в К-5. Наладить циркуляцию "горячей струи" К-5 по схеме:

![]()

12. Бензин с низа К-5 вывести по схеме:

![]()

13. Включить в работу все необходимые приборы КИПиА:

а) регистраторы и регуляторы температур К-3, К-5, К-8; TIC 653, 663, 655; TI 665; TIC 658, 668; TIC 671÷673; TI 691÷694;

б) регуляторы расхода острых орошений в колонны К-3, К-5, К-8; FIC 605, 608, 603;

в) регуляторы уровней в Е-2,4,5: LIC 632,630,631;

г) регуляторы давлений в системе К-5 - Е-5 (PIC 645), К-3 - Е-4 (PIC 643), К-8 - Е-2 (PIC 648);

д) регуляторы и регистраторы расходов:F1 602, 606, 610; 618, 619; FIC 614, 615, 616,617;

е) регуляторы и регистраторы уровней: LIC 633, 635, 638.

14. После наладки циркуляции и непрерывной работы насосов, аппаратов, приборов КИПиА приступить к подъему температуры на блоке. Зашуровать по одной форсунке в каждой камере сгорания печи П-2 и приступить к медленному подъему температуры на выходе из печи П-2 со скоростью 10-15°С в час с таким расчетом, чтобы довести температуру низа колонн до 120-150°С с целью выпарки воды из системы. При этом дальнейший подъем температуры прекратить и выдержать систему при указанных температурах до тех пор, пока не повысится температура верха колонн К-3, К-5 и К-8, что свидетельствует об окончании выпарки воды.

15. Включить в работу вентиляторы воздушных конденсаторов-холодильников Т-9А, 10А, 8А и рефлюксные емкости Е-4, Е-5 по схемам:

![]()

![]()

Газ из емкостей Е-4,5 направить на факел,

16. С подъемом температуры по К-5 наладить схему:

![]()

17. С появлением уровня бензина в К-3 наладить циркуляцию "горячей струи" по схеме:

![]()

18. С подъемом температур по К-3 наладить схеме:

![]()

![]()

19. Поддержание уровней в колоннах К-8,К-5,К-3 осуществляется постоянно подкачкой бензина из Е-1А в К-8 и далее по схеме.

20. При получении качественных анализов узких бензиновых фракций направить их по линиям вывода с установки.

21. В процессе пуска и вывода на режим блока стабилизации и вторичной перегонки бензина производится наладка и включение всех приборов КИП по схеме автоматического регулирования параметров режима.

Нормальная эксплуатация установки

При нормальной эксплуатации установки необходимо соблюдать следующие условия:

1. Поддерживать все параметры процесса в пределах утвержденных норм технологического режима и указаний ИТР цеха.

2. Осуществлять постоянный контроль за состоянием всей аппаратуры, коммуникаций, насосов и другого оборудования.

3. Не допускать нарушений действующих инструкций по технике безопасности, газо- и пожароопасности.

Периодически контролировать правильность работы приборов КИП и автоматики путем:

а) сверки показаний датчиков и вторичных приборов;

б) замера параметров образцовыми приборами; Эти операции проводятся работниками цеха КИП.

5. Соблюдать чистоту рабочих мест и территории установки.

6. Своевременно регистрировать в режимных листах и вахтовых журналах показатели режима, качество сырья и получаемой продукции, а также все изменения в режиме, проводимые персоналом технологической бригады в течение вахты.

7. Не допускать утечек нефтепродуктов, своевременно устранять все пропуски во фланцевых и других соединениях, бережно и экономно расходовать энергоресурсы, топливо, реагенты и материалы.

Основными условиями, обеспечивающими нормальную эксплуатацию аппаратуры установки, являются:

По блоку ЭЛОУ:

1. Поддержание постоянной загрузки нефти через теплообменники и электродегидраторы.

2. Поддержание постоянного давления в электродегидраторах.

3. Поддержание и регулирование температуры нефти в электродегидраторах путем регулирования температуры нагрева нефти в теплообменниках Т-3/1, Т-З/2, Т-31, Т-З2, Т-33/1, Т-ЗЗ/2, Т-3, Т-ЗА.

4. Поддержание оптимального уровня "водяной подушки" внизу электродегидраторов во избежание замыкания электродов.

5. Поддержание необходимой подачи раствора деэмульгатора и других реагентов в нефть. Малое содержание воды и значительное количество остаточных солей в обессоленной нефти указывает на неудовлетворительное вымывание солей из нефти.

В этом случае необходимо увеличить подачу воды в нефть. При этом помнить, что увеличение подачи воды ограничивается возможностью образования между электродами токопроводящих водяных цепочек, вызывающих короткое замыкание.

6. Не допускать короткого замыкания на корпус вследствие пробоя проходных и подвесных изоляторов. Пробой изоляторов может произойти в результате нарушения режима работы или неисправности изоляторов.

При пробое изоляторов необходимо немедленно доложить руководству цеха или установки и отключить электродегидратор со снятием напряжения.

По блокам AT, стабилизации и вторичной перегонки бензина.

1. Температура на выходе из печей каждого из потоков должна быть постоянной. Колебания температуры нефти и нефтепродуктов, поступающих из змеевиков печей в колонны, нарушают режим работы их и ухудшают условия ректификации.

2. При обслуживании печей необходимо добиться равномерной нагрузки всех форсунок. Пламя должно быть светло-соломенного цвета и не должно касаться поверхности труб. Температура дымовых газов над перевалами печей должна поддерживаться постоянной.

3. Необходимо вести постоянное наблюдение за состоянием труб. Появление темных пятен на поверхности труб говорит о начавшемся коксообразовании на внутренней поверхности трубы и возможности в дальнейшем перегрева и прогара трубы.

4. Емкости орошения Е-1А,Е-3 должны автоматически дренироваться от воды во избежание попадания воды с орошением в колонны К-1, К-2, что может привести к повышению давления и к сбросу предохранительных клапанов. Дренажная вода сбрасывается в промливневую канализацию 1 системы.

5. Температуру отходящих нефтепродуктов с установки регулировать подачей воды в холодильники и конденсаторы.

6. Обеспечивать постоянный контроль за давлением, температурой, уровнем во всех аппаратах, не допуская превышения против установленных норм.

7. Давление воздуха, подаваемого к приборам после редукционного клапана, должно быть не ниже 1,2 кг/см2.

Особенности пуска, эксплуатации и остановки установки в зимний период

Пуск, эксплуатация и остановка в зимний период при наружных температурах ниже 0°С требует ряда дополнительных мероприятий, так как возможно замораживание водяных, паровых и продуктовых линий при попадании в них влаги, а также застывания высоковязких нефтепродуктов.

При подготовке к работе в зимних условиях необходимо выполнить "Мероприятия по подготовке к работе в зимнее время установки ЭЛОУ-АТ-6" ( приложение к инструкции ИОТ 01.1-00).

1. Все системы трубопроводов обогрева оборудования должны постоянно поддерживаться в действии и их нормальная работа должна регулярно проверяться обслуживающим персоналом согласно инструкции Э-65.

Особенно необходимо обеспечить следующее:

- постоянный поток теплофикационной воды в систему обогрева;

- бесперебойная подача на установку и отвод пара, конденсата, теплофикационной воды;

- немедленное освобождение и продувка неработающих систем обогрева;

- остановку участков систем обогрева для проведения ремонтов на этих системах под надзором обслуживающего персонала.

2. Дренажные трубопроводы на тупиковых участках водопроводов, сетей воды и конденсата при низких наружных температурах необходимо постоянно дренировать.

3. Отвод конденсата из систем пара, на конечных точках или в нижних точках трубопроводов необходимо обеспечить путем открытия дренажных вентилей.

4. При остановке установки в зимнее время линии паротушения держать на сухотрубном режиме. Линии пара, теплофикационной и оборотной воды, парового конденсата должны находиться в рабочем состоянии.

5. При отключении подачи оборотной воды необходимо немедленно сдренировать холодильники, продуть их воздухом и держать открытыми дренажи до ввода в эксплуатацию.

6. При отсутствии пара необходимо сразу же освободить всю систему пара и конденсата (включая сопутствующие обогревы и пароподогреватели), продуть воздухом и держать открытыми дренажи до ввода в эксплуатацию.

7. Следить за состоянием дренажей буферных емкостей. Отогревание дренажей производится только при закрытых задвижках.

8. Не допускать замораживания паротушения блока колонн, электродегидраторов, печей, лотков и насосных.

9. Не допускать замораживания линий сброса предохранительных клапанов.

10. Следить за состоянием линий мазута во избежание ее замораживания.

11. Категорически запрещается включать в работу аппараты и трубопроводы с замерзшими воздушниками и дренажами.

Отогрев аппаратов, трубопроводов и запорной арматуры производить только паром или горячей водой. При наличии в системе давления отогреваемые участки должны быть отключены от работающей системы. Отогрев производить, начиная от дренажного устройства или места сброса водяного конденсата. Дренажи и воздушники должны быть закрыты.

12. Проверить и включить в работу системы отопления производственных помещений и подогрев приточного воздуха в калориферах.

Обеспечить надежную с полной нагрузкой работу вытяжной приточной вентиляции.