- •1 Аналитический обзор

- •1.1.1 Кислотно-щелочная очистка

- •1.1.2 Гидрогенизационная очистка жидкого парафина.

- •1.1.3 Извлечение ароматических углеводородов из жидких парафинов экстракционным способом

- •1.1.4 Адсорбционная доочистка жидких парафинов

- •1.2 Цеолиты

- •1.3. Методы определения статической адсорбции

- •1.4 Методы определения динамической адсорбции

- •2 Цели и задачи работы

- •3 Экспериментальная часть

- •3.1 Описание исходного сырья и материалов

- •3.2 Исследование статической адсорбции. Построение экспериментальной изотермы

- •3.3 Экспериментальные исследования динамики адсорбции на цеолите NaX

- •3.4 Кинетика адсорбции

- •3.5 Регенерация цеолита

- •3.6 Расчет параметров адсорбционно-десорбционной установки

- •3.6.1 Расчет диаметра и высоты адсорберов.

- •3.6.2 Расчет гидравлического сопротивления адсорбера.

- •3.6.3 Расчет колонны регенерации вытесняющего агента

- •3.6.4 Расчет сепаратора смеси воздуха с гексаном

- •3.6.5 График работы установки

- •3.6.6 Описание схемы установки

- •Приложение а

- •1. Затраты на сырье, материалы, реактивы, покупные изделия и полуфабрикаты

- •2. Затраты на энергоресурсы

- •3. Затраты на оплату труда с обязательными начислениями

- •5. Расчет суммы накладных расходов

- •Патентный поиск

- •Стандартизация

3.6.3 Расчет колонны регенерации вытесняющего агента

Примем скорость подачи гексана равной скорости подачи жидкого парафина. Тогда объем подаваемого гексана найдем из соотношения:

![]() (26)

(26)

Массовый расход гексана вычислим по формуле:

![]() (27)

(27)

В результате процесса десорбции образуется смесь гексана с ароматическими углеводородами. В результате встает задача регенерации десорбента с получением чистого гексана. В настоящее время на заводе в Кириши нормальные углеводороды C6 и выше направляют через линию 11/114 в третий цех на приготовление низкооктановых бензинов. В дальнейшем, планируется направлять на комплекс производства высокооктановых компонентов бензина. Основной составляющей будет являться комбинированная установка ЛК-2Б, состоящая из секций гидроочистки и подготовки сырья, секции изомеризации, секции риформинга с непрерывной регенерацией катализатора и секции вспомогательных систем. Реализация данного проекта позволит ООО «КИНЕФ» в полном объеме выпускать автомобильные бензины соответствующие требованиям ЕВРО-5.

Для разделения полученной смеси было принято решение о применении ректификационного способа разделения, который в данном случае наиболее удобен и прост, так как температура кипения гексана (68 °С) много меньше, чем температура кипения выделенных ароматических углеводородов (диапазон кипения – 240 – 315 °С).

Для установления состава смеси, воспользовались результатами работы Фоминых Л. Ф. и др [47]. В статье авторами описывается исследование группового состава ароматических углеводородов, содержащихся в н-парафинах полученных из фракции 190 – 260 °С нефти типа ромашкинской адсорбцией в стационарном слое цеолитов (процесс Парекс).

Ароматические углеводороды выделяли из жидких парафинов с помощью флюорисцентно-индикаторной адсорбции. По результатам обработки спектрограмм определен состав ароматических углеводородов жидких парафинов (таблица 20).

Таблица 20 - Состав ароматических углеводородов жидких парафинов

|

Углеводороды |

Содержание ароматических углеводородов в исходных жидких парафинах, % масс. |

|

Ароматические |

1,5 |

|

алкилбензольные………… |

0,967 |

|

алкилнафталиновые |

0,371 |

|

алкилфенантреновые |

0,157 |

|

алкилантраценовые |

0,005 |

Из таблицы видно, что в групповой состав ароматических углеводородов, выделенных из образца жидких парафинов комплекса Парекс Новокуйбышевского НПЗ, входят в основном алкилбензольные ароматические углеводороды, присутствует значительное количество алкилнафталиновых и фенантреновых, а также алкилантраценовые ароматические углеводороды.

Моделирование колонны разделения проводилось с использованием программного продукта Aspen HYSYS. Массовый расход был рассчитан на основании непрерывной работы колонны регенерации. Поскольку на промывку отработанного за два дня цеолита массой 12,2 т понадобится 32,4 т гексана, то необходимо подавать смесь гексана и ароматических углеводородов с раходом 675,5 кг/ч для осуществления непрерывного режима колонны.

Схема разделения приведена на рисунке 33.

Рисунок 33 - Ректификационная колонна разделения гексана и ароматических углеводородов

Для определения оптимальных параметров колонны были проведены исследования основных параметров. На рисунке 34 приведена зависимость функционирования колонны от числа тарелок.

Рисунок 34 - Зависимость содержания гексана в кубовом продукте и суммарной нагрузки колонны от числа тарелок.

На рисунке видно, что оптимальное число тарелок, без критичного изменения качества продукта составляет 5. При меньшем числе содержание гексана в кубе колонны увеличивается. При большем значении числа тарелок нагрузка колоны возрастает сильнее, чем степень очистки.

На рисунке 35 показана степень влияния тарелки питания на качество продуктов и величину суммарной нагрузки.

Рисунок 35 - Влияние номера тарелки питания на содержание гексана в кубе колонны и суммарную нагрузку

Как видно по рисунку 35, тарелка питания под номером три, позволяет осуществлять отбор продуктов с наивысшим качеством при меньших нагрузках. Что соответствует наилучшему разделению компонентов.

На рисунке 36 показана зависимость давления на работу ректификационной колонны.

Рисунок

36 -Влияние давления на содержание гексана

в кубе колонны и суммарную нагрузку

Рисунок

36 -Влияние давления на содержание гексана

в кубе колонны и суммарную нагрузку

График на рисунке 36 демонстрирует, что давление 70-80 кПа позволяет отбирать наиболее качественные продукты. Снижение давления с целью снижения суммарной нагрузки нецелесообразно, т.к. последующее увеличение гексана в кубе колонны имеет слишком крутой рост.

Было проведено исследование на степень влияния флегмового числа на качество продуктов и суммарную нагрузку (рисунок 37).

Рисунок 37 - Определение оптимального флегмового числа

Оптимальное флегмовое число было определено 0,015. При большем значении возрастают сильно нагрузки, при меньшей величине флегмового числа, качество продуктов резко снижается.

В результате были определены следующие параметры колонны (таблица 21) и состава потоков (таблица 22).

Таблица 21 - Конструктивные и режимные параметры колонны разделения

-

Параметр

Значение

Количество тарелок

5

Давление в колонне, КПа

76-80

Температура дистиллята, °C

60,08

Температура на верхней тарелке, °C

60,1

Температура питания, °C

60

Температура на нижней тарелке, °C

127,3

Температура в кубового продукта, °C

243,4

Загрузка, кг/ч

675,7

Отбор дистилята, кг/ч

639,4

Отбор кубового продукта, кг/ч

19,28

Расход орошения, кг/ч

46,8

Флегмовое число

0,015

Нагрузка конденсатора, МДж/ч

112

Нагрузка куба, МДж/ч

189

Таблица 22 – Состав потоков

-

Компонент

Сырье

Mх, кг

Дистиллят

Mх, кг

Кубовый продукт

Mх, кг

Гексан

94,66

639,4

100

639,4

0,12

0,044

Антрацен

0,62

4,1881

0

0

11,6

4,18

Фенантрен

0,62

4,1881

0

0

11,6

4,18

1-метилнафталин

0,82

5,5391

0

0

15,34

5,53

2-метилнафталин

0,82

5,5391

0

0

15,34

5,53

н-октилбензол

0,82

5,5391

0

0

15,34

5,53

н-гептилбензол

0,82

5,5391

0

0

15,34

5,53

н-декилбензол

0,82

5,5391

0

0

15,34

5,53

Таким образом, разделение в ректификационной колонне позволит нам получить чистый гексан.

На рисунке 38 приведен объемный расход гексана и компонетов выше C6 на установке газофракционирования.

Рисунок 38 -Зависимость объемного расхода гексана во времени

Данный график показывает, что минимальный расход С6 и выше составляет 11 м3/ч, что полностью удовлетворяет нуждам адсорбционно-десорбционной установки по очистке нормальных парафинов от ароматических углеводородов.

Как уже было описано выше, гексан затем планируется направлять на комплекс производства высокооктановых компонентов бензина. А полученные ароматические углеводороды можно использовать в качестве растворителя на нужды завода, как товарную продукцию или как компонент дизельного топлива, поскольку в данном продукте не содержится полициклоаренов, которые является нежелательным компонентов дизельного топлива.

Расчет высоты колонны

Высота колонны рассчитывается по формуле:

![]() ,

(28)

,

(28)

где N – число реальных тарелок, h – расстояние между тарелками, hup – высота верхней части колонны, hdown – высота нижней части колонны.

Величина h была найдена с помощью утилиты Tray Sizing программного продукта Aspen HYSYS и составила 0,6096 м.

Высоту верхней и нижней части колонны примем равными 1,5 м.

Таким образом, высотка колонны составит:

![]()

Примем высоту колонны равной 5,5 м.

Расчет диаметра колонны

Диаметр колонны рассчитывается по формуле [43, 48]:

,

(29)

,

(29)

где wmax – максимально допустимая фиктивная скорость пара по колонне, Vy – расход пара.

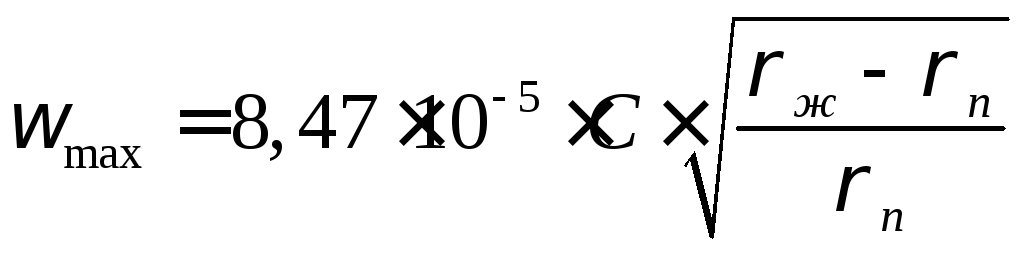

Рассчитаем wmax по формуле:

,

(30)

,

(30)

здесь С – величина гидродинамического подпора жидкости, принимается в диапазоне от 300 до 700, примем ее равной 600, rж= 625,8 и rп =2,26– плотности жидкости и пара соответственно.

![]()

Тогда диаметр колонны составит:

![]()

![]() м

м

Примем диаметр колонны равным 2м