Kopia_kniga_nikiforov_tekhnologia

.pdf

Содержание индивидуального задания: «Определить силу тока, необходимую для травления заготовки и рассчитать основное время обработки».

7. Расчеты силы тока Ι, обеспечивающей ϑр = 10-6 м/c, и времени обработки τ0.

|

|

Индивидуальные задания |

|

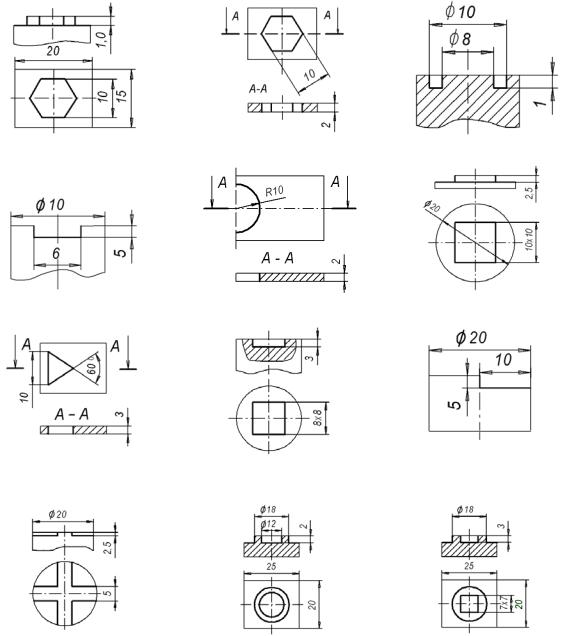

Таблица 1.31 |

|

|

|

|

|

||

|

|

|

|

|

|

№ |

Операционный |

№ |

Операционный |

№ |

Операционный |

пп |

эскиз |

пп |

эскиз |

пп |

эскиз |

|

|

|

|

|

|

1 |

|

5 |

|

9 |

|

|

Материал: 30ХГСА |

|

Материал: 2Х13 |

|

Материал: Ст 45 |

|

|

|

|

|

|

2 |

|

6 |

|

10 |

|

|

Материал: Ст 40Х |

|

Материал: Т5К10 |

|

Материал: ВТ16 |

|

|

|

|

|

|

3 |

|

7 |

|

11 |

|

|

Материал: 5ХНМА |

|

Материал: Т15К6 |

|

Материал: |

|

|

|

|

38ХМЮА |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

8 |

|

12 |

|

|

Материал: ВК8 |

|

Материал: Ст 40ХН |

|

Материал: Д1 |

|

|

|

|

|

|

181

2. УПРАЖНЕНИЯ

Упражнение как метод обучения является одним из практических методов, направленных на формирование умений студентов применять полученные теоретические знания в решении профессиональных задач. Это требует включения упражнений в учебный процесс, как правило, после того как студенты получат необходимые теоретические знания на лекциях.

Решая задачу формирования определенных общепрофессиональных умений, упражнения дисциплины ТКМ нацелены и на закрепление теоретических знаний. Однако в этом направлении их основная задача связана с приобретением новых знаний в рассматриваемой области, носящих, как правило, прикладной характер.

В учебном процессе упражнения выступают и как метод обучения и как организационная форма, реализуемая в виде практических аудиторных занятий. Это определяет их проведение с наличием определенной структуры занятия, заданного графиком учебного процесса длительности и группы студентов определенной специальности или направления подготовки.

Методика выполнения приведенных в пособии упражнений по ТКМ предусматривает как аудиторную работу студента на занятии под руководством преподавателя, так и самостоятельную его работу в домашних условиях. Это обуславливает необходимость для преподавателя определить ключевые моменты упражнений, проблемные вопросы, решение которых должно пройти в рамках аудиторных занятий. Особое значение приобретает в связи с этим завершение занятия, когда преподаватель должен раскрыть общие решаемые задачи в процессе внеаудиторной работы студентов, содержания и методики выполнения домашнего задания.

Упражнения в рамках курса ТКМ не являются основным видом практических занятий, а их место в системе занятий не определяется расположением упражнений в содержании данного пособия. Упражнения должны рассматриваться как элемент системы практических занятий, приведенных в данном практикуме. В связи с этим время проведения того или иного упражнения, его необходимость должны рассматриваться в рамках всех типов практических занятий пособия, возможностей образовательного учреждения и конкретных задач, определяемых специальностью или направлением подготовки подготавливаемого специалиста.

182

Упражнение является одним из этапов формирования навыка или умения выполнения практических действий студентов. В связи с этим преподаватель, определяя место того или иного упражнения в системе практических занятий студентов, должен руководствоваться не только исходным уровнем знаний студентов в данной области, но и уровнем сформированности тех навыков и умений, которые необходимы студенту для выполнения упражнения.

Перечень приведенных в пособии упражнений ограничен. Однако при необходимости он может быть расширен и другими типами упражнений. Подбор предложенных в практикуме упражнений сделан таким образом, что на их основе можно организовать выполнение аналогичных по названию курсовых работ и даже курсовых проектов.

2.1. НАЗНАЧЕНИЕ РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ

Цель работы: знание методики назначения режима резания; умение назначать режим резания при точении с использованием справочной литературы.

Общие положения

Режимом резания по ГОСТ 25762–83 называют совокупность численных значений скорости главного движения резания ϑ, подачи S и глубины резания t.

Определение оптимального режима резания является одной из самых распространенных технологических задач в машиностроении. Это вызвано тем, что себестоимость обработки, расход инструмента, производительность труда существенно зависят от назначенного режима резания.

Режим резания прямо или косвенно влияет на все составляющие штучного времени Тшт (см. лабораторную работу 1.7). На основное (машинное) время То элементы режима резания оказывают непосредственное влияние. Так, увеличение любого из элементов режима резания снижает основное время, повышая производительность труда. На остальные структурные составляющие Тшт элементы режима резания оказывают косвенное влияние через изменение стойкости инструмента Т. Например, увеличение скорости резания снижает стойкость инструмента и соответственно этому

увеличивает вспомогательное время, связанное с простоем оборудования. 183

Решение задачи оптимизации обработки сводится к отысканию режима резания, обеспечивающего для конкретных условий изготовления изделия выбранный критерий оптимальности обработки заготовок. Критерием оптимальности обычно служит одно из трех технико-экономических требований: минимальная себестоимость обработки заготовки, минимальный расход режущего инструмента, максимальная производительность труда, т. е. минимальное основное время обработки.

Критерий минимальной себестоимости обработки приемлем для большинства операций обработки резанием, но его применение требует проведения большого объема расчетных работ при подготовке производства и многочисленных сведений по исходной информации, зачастую известной не полностью. Выбор второго критерия – минимального расхода режущего инструмента – целесообразен в тех случаях, когда оборудование на данной операции недогружено из-за недостаточной производительности на предшествующих операциях. Использование третьего критерия, обеспечения максимальной производительности обработки, необходимо для тех операций, которые лимитируют по производительности последующие операции технологического процесса изготовления детали.

При оптимизации режима резания необходимо учесть все технологические и организационно–технические ограничения, накладываемые на параметры режима, и выразить эти ограничения аналитически или графически. Число таких ограничений достаточно велико. Важнейшими из них являются ограничения, накладываемые требованиями по качеству обработки (шероховатость поверхности, качество поверхностного слоя детали, точность размера и формы обрабатываемой поверхности), ограничения по производительности обработки, ограничения, накладываемые характеристиками станка (мощность приводов, допустимые силы и момент сил, дискретные ряды частот вращения шпинделя nст и подач Sо, ограничения, накладываемые инструментом: допускаемые нагрузки, глубина резания и т. д.).

Поэтому в общем случае исходными данными для расчёта режима резания являются [5, 10]:

–вид обработки;

–технологический эскиз операции с указанием выполняемых размеров, точности изготовления, требуемой шероховатости, способа установки

изакрепления заготовки на станке;

184

–материал заготовки;

–исходное состояние обрабатываемой поверхности;

–размер припуска на обработку;

–модель станка, мощность его двигателя, допустимые крутящий мо-

мент Мкр на шпинделе и осевое усилие движения подачи Рx;

– размеры инструмента.

Последовательность назначения режима резания при точении

В теории резания металлов существуют различные методы оптимизации режимов резания. В данной работе поставленная задача реализуется

методом последовательного определения элементов режима резания.

Сущность этого наиболее простого и распространенного из методов оптимизации состоит в следующем. Основным ограничением экономического характера при реализации метода точения является стойкость резца

Т, мин. Определяется она по известной формуле [10] |

|

||

Т = |

CT |

, |

(2.1) |

txT SоyT ϑ nT |

|

|

|

В соответствии с этой формулой различия во влиянии элементов режима резания на стойкость инструмента определяются сопоставительными величинами показателей степеней при ϑ, Sо, t. Их количественное соотношение, установленное значительным числом экспериментов, имеет следующий вид:

nT > yT > xT.

Конкретные значения показателей определяются ограничениями на качество обработки, устанавливаемыми чаще всего по параметру шероховатости обрабатываемой поверхности Ra или Rz. Необходимая для их определения информация содержится в справочниках, например [10].

Соотношения показателей степени при элементах режима резания определяют последовательность их назначения, т. к. из теории оптимизации известно, что выбор в первую очередь должен осуществляться с назначения параметра, влияние которого на искомую функцию наименьшее, в данном случае – с глубины резания t [5]. Вторым элементом режима резания назначают подачу Sо с учетом уже выбранной глубины резания. И только вслед за этим приступают к определению скорости резания ϑ.

185

Для назначения ϑ по двум назначенным элементам режима резания t и Sо устанавливают на основе справочных таблиц значение стойкости резца T. Затем, используя зависимость (2.1), производят расчет допустимой скорости резания ϑ по выведенной из нее формуле (2.2).

ϑ = |

Сϑ |

k , м/мин |

(2.2) |

|

Тm t xϑ Soyϑ |

ϑ |

|

где Сϑ – коэффициент, зависящий от обрабатываемого материала, вида работы и толщины среза; m, xϑ, yϑ – показатели степени при значениях стойкости инструмента Т, глубины резания t и подачи So, определяемые эмпирическим методом либо по справочникам.

Поправочный коэффициент на скорость резания kϑ рассчитывают по формуле (2.3) как произведение частных поправочных коэффициентов, каждый из которых отражает отличие фактического значения одного из конкретных условий резания от использованного при экспериментальном определении значения коэффициента Сϑ. В формулу (2.3) включены важнейшие из них. Определяют поправочные коэффициенты по таблицам справочников, например справочника [10].

kϑ = kmϑ knϑ kиϑ kϕϑ kTϑ , (2.3)

где kmϑ – поправочный коэффициент на обрабатываемый материал ([10], табл. 1); kmϑ – поправочный коэффициент на состояние обрабатываемой поверхности, определяемое способом получения заготовки и наличием на ее поверхности корки или загрязнений ([10], табл. 5); kиϑ – поправочный коэффициент на инструментальный материал ([10], табл. 6); kϕϑ – поправочный коэффициент на величину главного угла в плане резца ϕ ([10], табл. 18); kTϑ. – поправочный коэффициент на значение принятой стойкости режущего инструмента Т.

В целом расчет режима резания включает в себя три этапа: отбор и анализ необходимой исходной информации; назначение оптимального сочетания элементов режима резания; проверочные расчеты. Основными видами действий при их выполнении являются:

–выбор типа режущего инструмента и его геометрических параметров;

–выбор инструментального материала и смазочно–охлаждающей жидкости;

186

–назначение глубины резания t;

–назначение или расчёт подачи So;

–назначение или расчёт периода стойкости резца T;

–расчёт скорости главного движения резания ϑ;

–расчёт составляющих сил резания Pz, Px;

–расчёт мощности привода и выбор металлорежущего станка или проверка режима резания по мощности привода и усилию подачи на за-

данном станке, имеющего мощность электродвигателя Nэл;

– корректировка скорости резания при недостаточной мощности имеющегося станка.

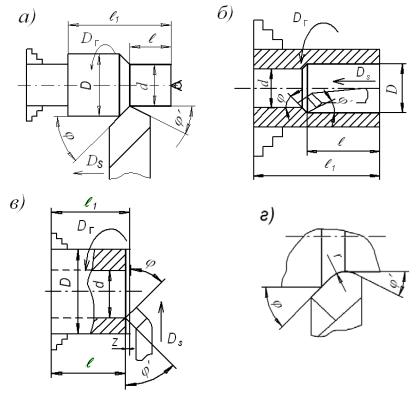

Расчет режима резания для каждого метода обработки имеет свои особенности. В данной работе рассмотрена методика назначения режима резания для обтачивания цилиндрической поверхности, растачивания отверстия и подрезания торца заготовки (рис. 2.1, а, б, в).

Рис. 2.1. Схемы токарных работ:

а– обтачивание цилиндрической поверхности; б – растачивание отверстия,

в– подрезание торца; г – радиус при вершине резца

Назначение глубины резания. Значение принимаемой глубины резания t зависит от места выполняемой операции в технологическом процессе

187

изготовления изделия (этапы черновой, получистовой, чистовой обработки и тонкого точения) и заданных чертежом точности обработки и шероховатости обработанной поверхности.

При черновой обработке целесообразно весь припуск z удалить за один рабочий ход. Однако, если значение z/2 превышает допустимую для конкретного станка глубину резания tmax, то удаление припуска осуществляют за несколько рабочих ходов i.

Их число зависит в первую очередь от жесткости технологической системы и характеристик обрабатываемого материала. На каждом последующем ходу следует назначать меньшую глубину резания, чем на предшествующем.

При получистовой и чистовой обработке припуск делят на несколько частей и удаляют его за несколько рабочих ходов: первый (или несколько начальных) рабочий ход выполняют с большей для данного вида обработки глубиной резания, последний рабочий ход — с меньшей глубиной резания в пределах рекомендуемых в табл. 2.1 значений.

|

|

|

|

Таблица 2.1 |

Рекомендации по назначению глубины резания |

|

|||

|

|

|

|

|

|

Точность |

Шерохова- |

|

Глубина |

Вид точения |

обработки, |

|

резания, |

|

тость Rz, мкм |

|

|||

|

|

|

||

|

квалитет |

|

|

t, мм |

|

|

|

|

|

Черновое |

12–14 |

более 40 |

|

7,0–10,0 |

|

|

|

|

|

Получистовое |

9–11 |

20–40 |

|

2,0–5,0 |

|

|

|

|

|

Чистовое |

7–8 |

6–20 |

|

0,5–2,0 |

|

|

|

|

|

Тонкое |

5–6 |

1,6–3,2 |

|

0,05–0,2 |

|

|

|

|

|

При растачивании отверстий в связи с меньшей жесткостью расточного резца, чем проходного при назначении глубины резания следует принимать меньшие из указанных в таблице 2.1 значений и проверять возможность их использования по жесткости примененного инструмента.

Выбор подачи Sо. Подачу Sо, т. е. перемещение резца за один оборот заготовки, выбирают в зависимости от назначенной глубины резания и за-

данной шероховатости обработанной поверхности с учетом ряда ограни188

чений.

Необходимые для принятия решения данные находят по рекомендациям справочников, отраслевых, или заводских нормативов по резанию. Затем проверяют правильность назначения подачи по таким критериям, как:

–допустимое осевое усилие на станке (сила Рх);

–допустимый прогиб резца;

–заданная шероховатость обработанной поверхности.

При черновом точении главными ограничениями величины подачи являются прочность и жесткость державки резца, прочность слабых звеньев механизма подачи станка, жесткость обрабатываемой заготовки и метод ее закрепления. Учет этих ограничений осуществляют по таблицам, приведенным в справочниках по типу табл. 2.2.

Таблица 2.2 Допустимые подачи при черновом точении сталей резцами

из быстрорежущей стали или твердого сплава

Диаметр |

Размер державки |

Подача Sо, мм/об |

||

заготовки, |

резца, |

при глубине резания t |

||

D, мм |

b×h, мм |

|

|

|

до 3 мм |

3–5 мм |

|||

до 20 |

16×25 |

0,3–0,4 |

– |

|

25×25 |

||||

|

|

|

||

20–40 |

16×25 |

0,4–0,5 |

0,3–0,4 |

|

25×25 |

||||

|

|

|

||

40–60 |

16×25 |

0,5–0,9 |

0,4–0,8 |

|

25×40 |

||||

|

|

|

||

60–100 |

16×25 |

0,6–1,2 |

0,4–1,1 |

|

25×40 |

||||

|

|

|

||

При получистовом и чистовом точении подачу выбирают по табл. 2.3 в зависимости от заданной шероховатости обработанной поверхности и радиуса при вершине резца r (рис. 2.1, г).

Назначение периода стойкости Т. При необходимости получения точных данных период стойкости определяют вычислением с помощью формул, известных из теории резания, в частности, формулы для определения экономически оптимальной стойкости инструмента. Однако проведение такого расчета требует наличия ряда экспериментально устанавливаемых данных, что усложняет всю процедуру назначения режима обработки.

189

Таблица 2.3 Допустимые подачи при чистовом и получистовом точении сталей резцами

из быстрорежущей стали или твердого сплава

Параметр ше- |

|

|

|

|

|

|

|

||

роховатости |

|

Радиус при вершине резца, |

|

||||||

поверхности, |

|

|

r, мм |

|

|

|

|||

|

мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ra |

|

Rz |

0,4 |

0,8 |

1,2 |

|

1,6 |

2,0 |

2,4 |

|

|

|

|

|

|

|

|

|

|

0,63 |

|

|

0,07 |

0,1 |

0,12 |

|

0,14 |

0,15 |

0,17 |

|

|

|

|

|

|

|

|

|

|

1,25 |

|

|

0,1 |

0,13 |

0,165 |

|

0,19 |

0,21 |

0,23 |

|

|

|

|

|

|

|

|

|

|

2,5 |

|

|

0,144 |

0,20 |

0,246 |

|

0,29 |

0,32 |

0,35 |

|

|

|

|

|

|

|

|

|

|

|

|

20 |

0,25 |

0,33 |

0,42 |

|

0,49 |

0,55 |

0,60 |

|

|

|

|

|

|

|

|

|

|

|

|

40 |

0,35 |

0,51 |

0,63 |

|

0,72 |

0,80 |

0,87 |

|

|

|

|

|

|

|

|

|

|

|

|

80 |

0,47 |

0,66 |

0,81 |

|

0,94 |

1,04 |

1,14 |

|

|

|

|

|

|

|

|

|

|

В среднем экономически целесообразное значение стойкости резца, определяемое по этим формулам Т, находится в пределах 30–60 минут.

Упрощенная методика предполагает произвольное назначение стойкости инструмента в пределах или даже за пределами ранее указанных значений без поиска дополнительных данных, и учет такого метода назначения путем расчета скорости резания по формуле (2.2) введением в нее поправочного коэффициента kTϑ. Чаще всего при назначении режима резания принимают стойкость резца Т равную 60 минут. Это связано с тем, что в таком случае поправочный коэффициент kTϑ равен 1,0 (табл. 2.4).

Таблица 2.4 Поправочные коэффициенты kTϑ на скорость резания в зависимости

от принятой стойкости резца

Материал |

Коэффициент kTϑ при периоде стойкости Т, мин |

|||||

инструмента |

|

|

|

|

|

|

30 |

45 |

60 |

90 |

130 |

200 |

|

Быстрорежущая |

1,1 |

1,05 |

1,0 |

0,9 |

0,8 |

0,75 |

сталь |

|

|

|

|

|

|

Твердый сплав |

1,15 |

1,05 |

1,0 |

0,9 |

0,85 |

0,8 |

Расчёт скорости резания. Благодаря уже назначенным или выбран-

190