- •Введение

- •1. Технологии размерной лазерной обработки

- •1.1. Физические основы лазерной обработки

- •1.1.1. Актуальность применения лазерных технологий

- •1.1.2. Схема технологической лазерной установки

- •1.1.3. Физические основы работы лазера. Волоконные лазеры

- •1.1.4. Физическая модель лазерной обработки

- •1.1.5. Физические явления, ограничивающие качество лазерной обработки

- •1.2. Методы повышения качества лазерной обработки

- •1.2.1. Параметры технологических лазеров и лазерного излучения.

- •1.2.2.Влияние длительности и формы импульсов на качество лазерной обработки

- •1.2.3.Влияние оптической системы на качество и длительность лазерной обработки

- •1.2.4. Многоимпульсная обработка

- •1.2.5. Улучшение качества путем использования струи газа и струи воды

- •1.3. Лазерная резка металлов

- •1.3.1. Особенности и преимущества лазерной резки

- •1.3.2. Характеристики качества лазерной резки

- •1.3.3. Временно–энергетические характеристики типичного импульса и их влияние на качество лазерной резки металлов

- •1.3.4. Влияние оптической системы на лазерную резку

- •1.3.5. Обеспечение режима лазерной резки металлов с высоким качеством и разрешением

- •2. Деформация тонколистовых деталей в процессе лазерной резки

- •2.1. Термодеформационные процессы при лазерной резке тонколистовых деталей.

- •2.1.1. Неравномерный нагрев – причина возникновения напряжений

- •2.2. Используемое оборудование – комплекс лазерный fMark-20 rl.

- •2.2.1.Внешний вид и структура комплекса

- •2.2.2. Сканаторная система комплекса

- •2.2.3. Настройка комплекса для работы

- •2.3. Математическая модель и методика проведения измерений

- •2.3.1. Математическая модель получения изображения

- •2.3.2. Параметрический метод проектирования управляющих программ

- •2.3.3. Настройка оборудования для обработки по управляющей программе, составленной по параметрическому методу

- •2.4. Экспериментальное исследование тепловых деформаций тонколистовых изделий с различной насыщенностью конструктивными элементами.

- •2.4.1. Условия эксперимента

- •2.4.2. Эксперимент 1. Выбор оптимального режима обработки: эргономичность и скорость

- •2.4.3. Эксперимент 2. Выбор оптимального режима: точность и стабильность

- •2.4.4 Эксперимент 3. Связь насыщенности конструктивными элементами и деформаций.

- •2.5. Выводы

- •III. Обработка детали «прокладка контактная»

- •3.1. Проект модернизации технологического процесса детали типа «Прокладка контактная» с использованием лазерного комплекса

- •3.1.1. Существующая технология изготовления деталей типа «Прокладка контактная»

- •3.1.2. Модернизированный технологический процесс изготовления деталей типа «Прокладка контактная»

- •3.1.3. Преимущества предлагаемого технологического процесса

- •Заключение

2.3.3. Настройка оборудования для обработки по управляющей программе, составленной по параметрическому методу

Рассмотрим особенности настройки оборудования для обработки по управляющей программе, составленной по параметрическому методу.

После изготовления первой пробной детали деталь очищается и проверяется размер R, учитывается ширина реза.

По

результатам измерений вносится

корректировка в размер

.

Поскольку величина масштабирования

мала, допустимо вносить корректировку,

численно равную разности между размером

программным и размером реальным. Это

повторяется до достижения необходимой

точности размераR.

Также согласно формулам (4) и (5) остальные

размеры, выраженные через R,

будут изменяться пропорционально и

приближаться к номинальному значению.

.

Поскольку величина масштабирования

мала, допустимо вносить корректировку,

численно равную разности между размером

программным и размером реальным. Это

повторяется до достижения необходимой

точности размераR.

Также согласно формулам (4) и (5) остальные

размеры, выраженные через R,

будут изменяться пропорционально и

приближаться к номинальному значению.

Далее

на следующей пробной детали выполняется

корректировка всех остальных размеров,

не попавших в допуск или находящихся у

края поля допуска, без изменения параметра

.

Если выполнялась гравировка или

маркировка достаточно толстой детали,

то, как правило, этот этап не требуется.

Если же выполняется резка, то этот этап

необходим, поскольку возникающие

деформации имеют нелинейный характер

и могул вносить достаточно большую

погрешность в размеры.

.

Если выполнялась гравировка или

маркировка достаточно толстой детали,

то, как правило, этот этап не требуется.

Если же выполняется резка, то этот этап

необходим, поскольку возникающие

деформации имеют нелинейный характер

и могул вносить достаточно большую

погрешность в размеры.

Количество итераций будет зависеть от требуемой точности. Очевидно, результирующая точность ограничивается погрешностью измерительного инструмента, используемого в процессе настройки, и возможностями оборудования.

В основном, для решения задач, поставленных на предприятии, требуется 2-3 настроечных детали, и процесс настройки и написания управляющих программ занимает минимальное время.

Приведенная методика, основанная на математической модели возникающих отклонений, позволяет быстро и просто наладить оборудование для выпуска изделий. На предприятии с её помощью решаются задачи обеспечения точности как гравировки и маркировки, так и резки тонколистовых деталей. В рамках данной работы приведенная математическая модель и основанная на ней методика написания управляющих программ лежат в основе работ по изучению тепловых деформаций при резке тонколистовых изделий.

2.4. Экспериментальное исследование тепловых деформаций тонколистовых изделий с различной насыщенностью конструктивными элементами.

2.4.1. Условия эксперимента

Исследование проводилось на лазерном комплексе FMark-20RL (подробно о комплексе см. п. 2.2).

В качестве материала образцов была выбрана бериллиевая бронза БрБ2. Это бронза безоловянная, обрабатываемая давлением. Она обладает высокой прочностью и износостойкостью; высокими пружинными свойствами; хорошими антифрикционными свойствами; средней электропроводностью и теплопроводностью; очень хорошей деформируемостью в закаленном состоянии.

Выбор данного материала для проведения эксперимента обусловлен тем, что из бериллиевой бронзы на предприятии изготавливаются детали типа «Прокладка контактная». Изготовление деталей данного типа предполагается производить с использованием лазерного комплекса, из проката Лента ДПРНТ 0,12 НД БрБ2 ГОСТ 1789-70. Чертежи деталей данного типа приведены в Приложении. Надо подробнее рассказать про влияние температуры на БрБ2, там интересный термоцикл.

Толщина листов бронзы, используемых для эксперимента, составляет 0,12 мм.

Используются образцы двух видов:

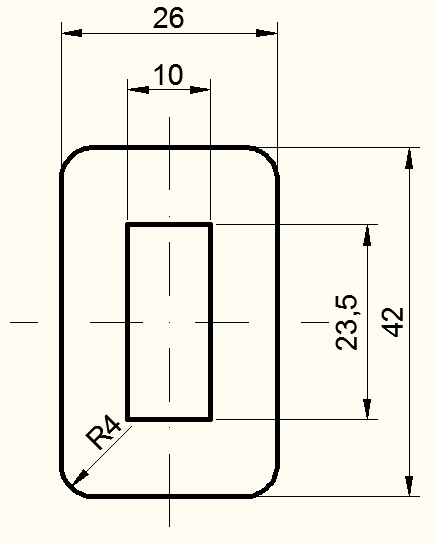

1.Ненасыщенный конструктивными элементами, представляющий собой прямоугольник со скругленными углами и прямоугольным окном. Размеры прямоугольника выбраны в соответствии с типовыми размерами деталей типа «Прокладка контактная». Эскиз образца представлен на рисунке 2.6. На эскизе представлены номинальные размеры образца без отклонений.

2. Насыщенный конструктивными элементами, представляющий собой прямоугольник со скругленными углами и прямоугольным окном, в котором расположены зубцы с шагом от 1 до 2,5. Эскиз образца представлен на рисунке 2.7. На рисунке представлены номинальные размеры образца без отклонений.

Рисунок 2.6. Образец 1.

Рисунок 2.7. Образец 2.

В качестве основного средства измерения используется штангенрейсмас ШРЦ-250-0,01 ГОСТ 164-90 1 класса точности с допустимой погрешностью 0,03 мм.

Измеряемые параметры образца: фактические габаритные размеры и размеры окна.

Ведется учет времени обработки одной детали. Вычисление времени обработки автоматически производится программным обеспечением лазерного комплекса.

Дается качественная оценка эргономичности (удобству выемки готовой детали). Оценка проводится по пятибалльной шкале:

5 – отлично – деталь вынимается без усилий.

4 – хорошо – деталь вынимается с минимальным усилием.

3 – удовлетворительно – деталь вынимается с использованием инструмента.

2 – плохо – деталь очень сложно вынуть, не деформировав ее.

1 – очень плохо – деталь невозможно вынуть, не деформировав ее.

При

подборе режимов резания варьируемыми

параметрами являются скорость обработки

(мм/с) и число проходов лазерного луча

по заданной траектории

(мм/с) и число проходов лазерного луча

по заданной траектории .

Мощность остается постоянной и равной

20 Вт, частота импульса 21 кГц.

.

Мощность остается постоянной и равной

20 Вт, частота импульса 21 кГц.