- •Введение

- •1. Технологии размерной лазерной обработки

- •1.1. Физические основы лазерной обработки

- •1.1.1. Актуальность применения лазерных технологий

- •1.1.2. Схема технологической лазерной установки

- •1.1.3. Физические основы работы лазера. Волоконные лазеры

- •1.1.4. Физическая модель лазерной обработки

- •1.1.5. Физические явления, ограничивающие качество лазерной обработки

- •1.2. Методы повышения качества лазерной обработки

- •1.2.1. Параметры технологических лазеров и лазерного излучения.

- •1.2.2.Влияние длительности и формы импульсов на качество лазерной обработки

- •1.2.3.Влияние оптической системы на качество и длительность лазерной обработки

- •1.2.4. Многоимпульсная обработка

- •1.2.5. Улучшение качества путем использования струи газа и струи воды

- •1.3. Лазерная резка металлов

- •1.3.1. Особенности и преимущества лазерной резки

- •1.3.2. Характеристики качества лазерной резки

- •1.3.3. Временно–энергетические характеристики типичного импульса и их влияние на качество лазерной резки металлов

- •1.3.4. Влияние оптической системы на лазерную резку

- •1.3.5. Обеспечение режима лазерной резки металлов с высоким качеством и разрешением

- •2. Деформация тонколистовых деталей в процессе лазерной резки

- •2.1. Термодеформационные процессы при лазерной резке тонколистовых деталей.

- •2.1.1. Неравномерный нагрев – причина возникновения напряжений

- •2.2. Используемое оборудование – комплекс лазерный fMark-20 rl.

- •2.2.1.Внешний вид и структура комплекса

- •2.2.2. Сканаторная система комплекса

- •2.2.3. Настройка комплекса для работы

- •2.3. Математическая модель и методика проведения измерений

- •2.3.1. Математическая модель получения изображения

- •2.3.2. Параметрический метод проектирования управляющих программ

- •2.3.3. Настройка оборудования для обработки по управляющей программе, составленной по параметрическому методу

- •2.4. Экспериментальное исследование тепловых деформаций тонколистовых изделий с различной насыщенностью конструктивными элементами.

- •2.4.1. Условия эксперимента

- •2.4.2. Эксперимент 1. Выбор оптимального режима обработки: эргономичность и скорость

- •2.4.3. Эксперимент 2. Выбор оптимального режима: точность и стабильность

- •2.4.4 Эксперимент 3. Связь насыщенности конструктивными элементами и деформаций.

- •2.5. Выводы

- •III. Обработка детали «прокладка контактная»

- •3.1. Проект модернизации технологического процесса детали типа «Прокладка контактная» с использованием лазерного комплекса

- •3.1.1. Существующая технология изготовления деталей типа «Прокладка контактная»

- •3.1.2. Модернизированный технологический процесс изготовления деталей типа «Прокладка контактная»

- •3.1.3. Преимущества предлагаемого технологического процесса

- •Заключение

2.4.4 Эксперимент 3. Связь насыщенности конструктивными элементами и деформаций.

При изготовлении образца из тонколистового материала, а именно из бериллиевой бронзы толщиной 0,12 мм, неизбежно возникновение деформаций, которые могут стать причиной неверной настройки оборудования по методу, описанному в пункте 2.3.3. Чтобы устранить влияние деформаций и произвести максимально достоверную настройку, выполним по программе для изготовления образца 1(текст программы приведен в Приложении) маркировку на заготовке из шлифованной алюминиевой плиты толщиной 30 мм. Таким образом, полученную на алюминиевой плите маркировку можно будет считать идеальной прокладкой, так как за счет относительно большой толщины плиты она не деформируется при нанесении изображения.

Для

обработки на лазерном комплексе

алюминиевая заготовка была вставлена

в уголок. Обработка производилась на

следующих режимах:

;

; (см. пункт 2.4.2, 2.4.3).

(см. пункт 2.4.2, 2.4.3).

Измерения проводились с помощью штангенреймаса ШРЦ‑250‑0,01 ГОСТ 164-90 1 класса точности с допустимой погрешностью 0,03 мм по полученным в результате маркирования рискам.

Результаты измерений фактических размеров и заданные программные значения размеров приведены в таблице.

Стоит отметить, что программные размеры окна высчитываются при выполнении программы по заданной формуле в зависимости от габаритных размеров.

Таблица

|

№ п.п. |

Программный размер |

Фактический размер |

|

1 |

(габарит) 41.8 |

41.95 |

|

2 |

(габарит) 19.84 |

25.95 |

|

3 |

(окно) 23.43 |

23.51 |

|

4 |

(окно) 9.97 |

10.01 |

Поместим заготовку из бериллиевой бронзы на заготовке из алюминиевой плиты. Предположим, деформаций нет или они минимальны. Очевидно, что при этом плоскость фактического изображения сместилась вдоль вертикальной оси на величину, равную толщине бронзового листа – 0,12 мм. Следовательно, при обработке на тех же режимах, что были применены при маркировании алюминиевой плиты, размеры должны пропорционально измениться. Из технической документации на сканатор и объектив известно, что расстояние от центра зеркала до фокальной плоскости составляет 216,9 мм. В соответствии с моделью, предложенной в п.2.3, можно рассчитать ожидаемые размеры изображения на бериллиевой бронзе (размеры готовой контактной прокладки). Результаты расчета занесены в таблицу.

Таблица

|

Режимы обработки |

Размер алюминиевого образца |

Ожидаемый размер бронзового образца | |

|

Скорость |

183 |

41.95 |

41.93 |

|

Число проходов |

10 |

25.95 |

25.94 |

|

Время |

12 |

23.51 |

23.50 |

|

Эргономика |

5 |

10.01 |

10.00 |

Однако при вырезании образца из бериллиевой бронзы в соответствии с описанными условиями эксперимента наблюдается расхождение ожидаемых и реальных размеров образца. Это свидетельствует о деформации листа бериллиевой бронзы в процессе обработки. Поскольку механическое воздействие на образец отсутствует, деформация, очевидно, является следствием теплового воздействия на заготовку.

Количество тепла, сообщаемого заготовке в процессе обработки, зависит от длины траектории реза. На основании этого можно предположить, что при выполнении зубцов в окне (образец 2) деформации должны быть больше, чем при выполнении окна без зубцов, и увеличиваться с уменьшением шага.

Для

подтверждения или опровержения данной

гипотезы изготовим три образца первого

вида и по три образца второго вида с

шагом зубцов 1 и 2,5 на тех же режимах, что

были использованы при вырезании образца

первого вида:

;

; .

Будем использовать единичные заготовки

из бериллиевой бронзы.

.

Будем использовать единичные заготовки

из бериллиевой бронзы.

После выполнения и измерения образцов, вычислим средние размеры полученных образцов и сравним их с эталонными. Рассчитаем разброс размеров деталей для различной конструктивной сложности. Обратим внимание на несимметричность расположения окон в готовых деталях. Затем вычислим реальное положение плоскости размещения изображения и сравним с расчетным. Положение плоскости размещения изображения, разумеется, будет условным, так как деформации неравномерны, имеют место прогибы. Кроме того, образец измеряется после охлаждения.

Полученные данные измерений и расчетные величины позволят сделать выводы:

о связи насыщенности детали конструктивными элементами и деформаций;

характере деформации деталей.

Измерения проводились с помощью штангенреймаса ШРЦ‑250‑0,01 ГОСТ 164-90 1 класса точности с допустимой погрешностью 0,03 мм по полученным в результате маркирования рискам.

Результаты измерений фактических размеров и заданные программные значения размеров приведены в таблицах 1-3.

Таблица

|

Образцы без зубцов | ||||||||

|

Эталон |

программа |

прокладка 1 |

прокладка 2 |

прокладка 3 |

среднее |

разброс |

разность с эталоном |

расстояние от плоскости эталона |

|

41,95 |

41,8 |

41,77 |

41,82 |

41,81 |

41,80 |

0,05 |

0,15 |

0,77 |

|

19,95 |

19,84 |

19,82 |

19,86 |

19,86 |

19,85 |

0,04 |

0,10 |

1,12 |

|

23,51 |

23,43 |

23,35 |

23,38 |

23,38 |

23,37 |

0,03 |

0,14 |

1,29 |

|

|

|

9,22 |

9,23 |

9,23 |

|

|

|

|

|

|

|

9,20 |

9,21 |

9,20 |

|

|

|

|

|

|

несимметричность |

0,02 |

0,02 |

0,03 |

|

|

|

|

|

10,01 |

9,97 |

9,94 |

9,96 |

9,99 |

9,96 |

0,05 |

0,05 |

1,01 |

|

|

|

4,94 |

4,94 |

4,95 |

|

|

|

|

|

|

|

4,94 |

4,96 |

4,92 |

|

|

|

|

|

|

несимметричность |

0,00 |

-0,02 |

0,03 |

|

|

|

|

|

Разность с эталоном |

габарит x |

0,18 |

0,13 |

0,14 |

|

|

|

|

|

|

габарит y |

0,13 |

0,09 |

0,09 |

|

|

|

|

|

|

окно x |

0,16 |

0,13 |

0,13 |

|

|

|

|

|

|

окно y |

0,07 |

0,05 |

0,02 |

|

|

|

|

|

|

|

|

|

|

в среднем |

0,04 |

|

|

Таблица

|

Образцы с зубцами с шагом 2,5 | ||||||||

|

Эталон |

программа |

прокладка 1 |

прокладка 2 |

прокладка 3 |

среднее |

разброс |

разность с эталоном |

расстояние от плоскости эталона |

|

41,95 |

41,80 |

41,82 |

41,78 |

41,80 |

41,80 |

0,04 |

0,15 |

0,77 |

|

19,95 |

19,84 |

19,85 |

19,82 |

19,81 |

19,83 |

0,04 |

0,12 |

1,34 |

|

23,51 |

23,43 |

23,47 |

23,42 |

23,49 |

23,46 |

0,07 |

0,05 |

0,46 |

|

|

|

9,18 |

9,18 |

9,16 |

|

|

|

|

|

|

|

9,17 |

9,18 |

9,15 |

|

|

|

|

|

|

несимметричность |

0,01 |

0,00 |

0,01 |

|

|

|

|

|

10,01 |

9,97 |

10,06 |

10,03 |

10,00 |

10,03 |

0,06 |

-0,02 |

-0,43 |

|

|

|

4,90 |

4,89 |

4,90 |

|

|

|

|

|

|

|

4,89 |

4,90 |

4,91 |

|

|

|

|

|

|

несимметричность |

0,01 |

-0,01 |

-0,01 |

|

|

|

|

|

Разность с эталоном |

габарит x |

0,13 |

0,17 |

0,15 |

|

|

|

|

|

|

габарит y |

0,10 |

0,13 |

0,14 |

|

|

|

|

|

|

окно x |

0,04 |

0,09 |

0,02 |

|

|

|

|

|

|

окно y |

-0,05 |

-0,02 |

0,01 |

|

|

|

|

|

|

|

|

|

|

в среднем |

0,05 |

|

|

Таблица

|

Образцы с зубцами с шагом 1 | ||||||||

|

Эталон |

программа |

прокладка 1 |

прокладка 2 |

прокладка 3 |

среднее |

разброс |

разность с эталоном |

расстояние от плоскости эталона |

|

41,95 |

41,80 |

41,77 |

41,80 |

41,79 |

41,79 |

0,03 |

0,16 |

0,84 |

|

19,95 |

19,84 |

19,81 |

19,80 |

19,82 |

19,81 |

0,02 |

0,14 |

1,52 |

|

23,51 |

23,43 |

23,41 |

23,42 |

23,44 |

23,42 |

0,03 |

0,09 |

0,80 |

|

|

|

9,18 |

9,20 |

9,19 |

|

|

|

|

|

|

|

9,18 |

9,18 |

9,16 |

|

|

|

|

|

|

несимметричность |

0,00 |

0,02 |

0,03 |

|

|

|

|

|

10,01 |

9,97 |

10,00 |

9,98 |

9,98 |

9,99 |

0,02 |

0,02 |

0,50 |

|

|

|

4,91 |

4,91 |

4,92 |

|

|

|

|

|

|

|

4,90 |

4,91 |

4,92 |

|

|

|

|

|

|

несимметричность |

0,01 |

0,00 |

0,00 |

|

|

|

|

|

Разность с эталоном |

габарит x |

0,18 |

0,15 |

0,16 |

|

|

|

|

|

|

габарит y |

0,14 |

0,15 |

0,13 |

|

|

|

|

|

|

окно x |

0,10 |

0,09 |

0,07 |

|

|

|

|

|

|

окно y |

0,01 |

0,03 |

0,03 |

в среднем |

0,02 |

|

|

По результатам измерений и вычислений наблюдаются следующие закономерности.

Величина отклонения плоскости размещения изображения от плоскости эталона для габаритных размеров характеризует величину прогиба. Условная величина расстояния плоскости размещения изображения от плоскости эталона значительно больше толщины прокладки 0,12 мм и возрастает с увеличением насыщенности конструктивными элементами, что подтверждает выдвинутую ранее гипотезу. Это объясняется тем, что при вырезании детали с большей насыщенностью конструктивными элементами (меньшим шагом зубцов) лазерный луч проходит большее расстояние по поверхности детали, следовательно, детали сообщается большее количество тепла. Это, в свою очередь, становится причиной больших тепловых деформаций более сложных деталей.

Стоит обратить внимание на значительные различия расстояний плоскости размещения изображения от плоскости эталона для габаритных размеров по осям Х и У. Возможно, это объясняется такими факторами, как наличие нескорректированного наклона стола, неровность алюминиевой плиты, положение прижимов, ограничивающих изгиб детали в направлении одной из осей.

Величина отклонения плоскости размещения изображения от плоскости эталона для размеров окна характеризует характер прогиба заготовки в процессе обработки. .

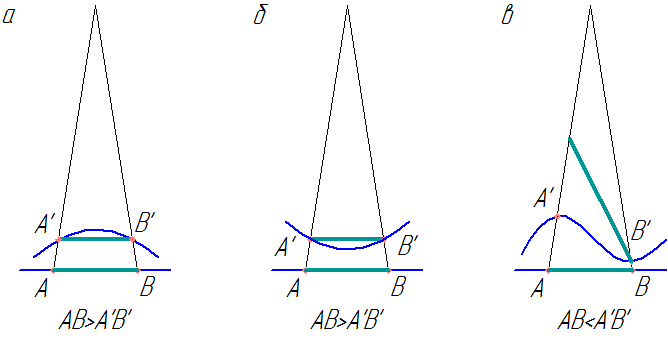

В образце с шагом 2,5 наблюдаются окна большие, чем окно эталонного образца. Рассматривая изготовление деталей лазерным методом, мы учитываем их деформацию, представляя ее себе как куполообразный изгиб заготовки в процессе резания (см. рис. а, б). Однако при такой форме изгиба заготовки окно должно получаться меньшего размера, чем эталонное. Объяснить результаты, полученные для образца с шагом 2,5, можно, если предположить, что имеет место нелинейный характер деформаций – S-образный прогиб (см.рис в). Кроме того, для образца с шагом 2,5 наблюдается больший разброс размеров.

Рис. Прогиб заготовки в процессе обработки