- •Механико-технологический институт

- •Введение

- •Направление 110800 «агроинженерия»

- •Лесозаготовительных и деревообрабатывающих производств», профиль 2 «Технология деревообработки»

- •1 Анализ движения механизмов и машин

- •1.1 Задачи анализа движения механизмов

- •1.2 Приведение сил и масс в механизмах

- •2 Неравномерность движения механизмов и машин

- •2.1 Режимы движения механизмов

- •2.2 Регулирование скорости движения механизма

- •2.3 Неравномерность движения механизмов

- •2.4 Теоретические основы расчета маховика

- •2.5 Назначение и принцип работы маховика

- •2.6 Место установки маховика

- •3 Порядок проведения расчета маховика методом проф. Ф. Виттенбауэра

- •4 Построение схемы механизма и планов скоростей

- •5 Расчет маховика для четырехтактного двигателя внутреннего сгорания

- •6 Расчет маховика для двухтактного двигателя внутреннего сгорания

- •7 Расчет маховика для механизма пресса

- •8 Расчет маховика для механизма компрессора

- •9 Расчет маховика для механизмов станков

- •10 Вопросы для самопроверки

- •11 Приложения

- •Список рекомендуемой литературы Основная литература

- •Дополнительная литература

- •Оглавление

7 Расчет маховика для механизма пресса

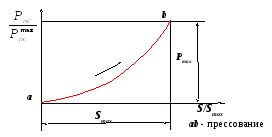

Рабочий процесс прессов. Механизмы прессов предназначены для прессования различных материалов. Конструкции прессов различные, но движущей силой у всех механизмов является сила сопротивлению сжатию Рпс, которая задается инженером-конструктором. Механическая характеристика (график зависимости силы сопротивления от хода ползуна Рпс = f(S)) изображена на рисунке 7.1 и представляет собой кривую. В процессе прессования происходит увеличение силы сопротивления. Рабочий процесс осуществляется за один оборот кривошипа. За 1-ый полуоборот происходит прессование, 2-ой полуоборот соответствует холостому ходу.

Рисунок 7.1 – Механическая характеристика пресса

Исходные

данные для расчета. Задана

схема кривошипно-ползунного механизма

с механической характеристикой (рисунок

7.2). Длина кривошипа ℓОА

= 0,3 м,

длина шатуна ℓАВ

= 0,8 м,

угловая скорость кривошипа ω1

= 30 с-1,

максимальная сила сопротивления движению

ползуна

![]() ,

масса ползунаВ

m3=

15 кг,

коэффициент неравномерности δ=0,18. Данные

для построения механической характеристики

взять из таблицы:

,

масса ползунаВ

m3=

15 кг,

коэффициент неравномерности δ=0,18. Данные

для построения механической характеристики

взять из таблицы:

|

Отношение текущего перемещения ползуна 3 к макс. |

|

0,0 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

|

Отношение текущего значения силы сопротивления к макс. |

|

0,0 |

0,12 |

0,30 |

0,28 |

0,38 |

0,50 |

0,60 |

0,75 |

0,88 |

1,0 |

Примечание. 1). За начало отсчета принять крайнее левое положение поршня В. 2) Работу движущих сил Адв.с считать постоянной за весь цикл установившегося движения.

Определить. Момент инерции маховика Јм (кг·м2), диаметр маховика Dм (м).

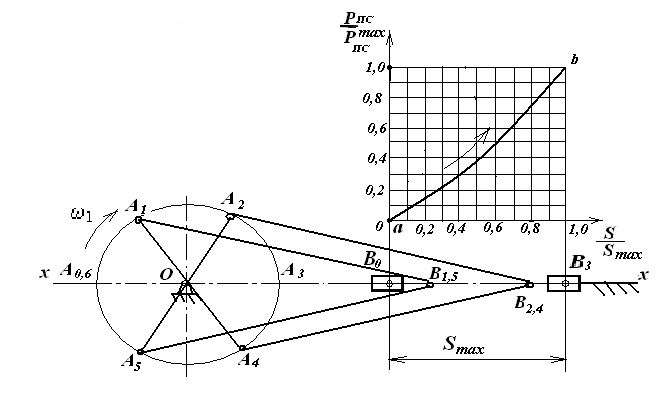

Решение. 1) Построение схемы механизма. Подробное описание см. п.4.

Схему механизма строим в 6-и положениях, начиная с крайних.

Рисунок 7.2 - К построению механической характеристики пресса

2) Построение планов скоростей. Планы скоростей строим для 6-и положений. Подробное описание см. п.4. Расчеты сводятся в таблицу 7.1.

3)

Построение

механической характеристики (графика

зависимости силы сопротивления Рпс

от перемещения ползуна S).

После

построения схемы механизма определяется

ход ползуна Smax.

Параллельно ходу ползуна проводится

линия S/Smax,

на которой отмечаются предельное

расстояние Smax

= [ВОВ3]

(рисунок 7.2). Отрезок [ВОВ3]

делится на 10 равных частей. Вертикально

проводится ось линии сопротивления

![]() x,

которая также делится на 10 равных частей.

Отмечаются точки (согласно примеру

по рисунку 7.2) - 0,1; 0,2; 0,3 и т.д. Затем

строятся по исходным точкам кривая

сопротивления (см. таблицу по исходным

данным).

x,

которая также делится на 10 равных частей.

Отмечаются точки (согласно примеру

по рисунку 7.2) - 0,1; 0,2; 0,3 и т.д. Затем

строятся по исходным точкам кривая

сопротивления (см. таблицу по исходным

данным).

Таблица 7.1 – Расчетные значения скоростей, угловых скоростей

|

Параметры |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

υB |

0 |

9,36 |

10,8 |

0 |

10,8 |

9,36 |

0 |

|

υBA |

9,0 |

5,4 |

8,1 |

9,0 |

8,1 |

5,4 |

9,0 |

|

|

11,25 |

6,75 |

10,125 |

11,25 |

10,125 |

6,75 |

11,25 |

Примечание. Для «мертвых» положений относительная скорость

υBA =υA= 9 м/с; абсолютная скорость υB = 0.

4) Расчет сил сопротивления прессованию Рсопр. Расчёт сил сопротивления движения ползуна производится по формуле

![]() ,

(7.1)

,

(7.1)

где уi – ордината, замеренная на механической характеристике до линии прессования в соответствующем положении ползуна В,

![]() -

максимальная сила сопротивления

(задана).

-

максимальная сила сопротивления

(задана).

Примечание.

Значение

![]() нужно

перевести из кН

в Н,

например

нужно

перевести из кН

в Н,

например

![]() .

.

Рассмотрим расчет силы сопротивления для положений ползуна 0, 1, 4.

Для нулевого положения

![]() .

.

Для 1-го положения (происходит прессование)

![]()

Для 4-го положения (холостой ход ползуна)

![]()

Рассчитываем Рсопр для 6-и положений. Расчеты сводим в таблицу 7.2.

Таблица 7.2 – Расчетные значения ординат уi, сил сопротивлений Рсопр, приведенных моментов Мпр и их высот h

|

Параметры |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Прессование |

Холостой ход | |||||

|

уi |

0 |

0,12 |

0,65 |

1,0 |

0,65 |

0,12 |

0 |

|

Рсопр, Н |

0 |

420 |

2275 |

0 |

2275 |

420 |

0 |

|

Мпр, Нм |

0 |

(-) 131,04 |

(-) 819 |

0 |

(+) 819 |

(+) 131,04 |

0 |

|

h, мм |

0 |

(-)16 |

(-)100 |

0 |

(+)100 |

(+)16 |

0 |

Примечание. 1) 1-ое положение совпадает с 5-ым положением ползуна; 2-ое совпадает с 4-ым. 2) В таблице отмечены отрицательные (-) и положительные (+)значения, что нужно учитывать при расчетах и при построении графика.

3)

Определение

приведенного момента от полезных сил

сопротивления

![]() и построение его графика.

Расчет приведенного момента проводится

по формуле (5.3)

и построение его графика.

Расчет приведенного момента проводится

по формуле (5.3)

![]() ,

(7.2)

,

(7.2)

здесь υВ подставляется из таблицы 7.1, Рсопр – из таблицы 7.2.

При расчете приведенного момента Мпр по формуле (7.2) угол α (угол между линией действия силы Рсопр и вектором скорости υB) принять равным: для положений 0, 1, 2 угол α = 180о (работа при этом отрицательная, т.к. направления векторов Рсопр и υB не совпадают), для положений 3, 4, 5, 6 угол α =0о (работа положительная).

Определяем Мпр для 6 положений механизма. Расчетные данные занесем в таблицу 7.2.

Рассмотрим расчет приведенного момента для 3-х положений ползуна (0, 1, 4).

0)

![]() – прессование.

– прессование.

1)

![]() - прессование.

- прессование.

4)

![]() - холостой ход.

- холостой ход.

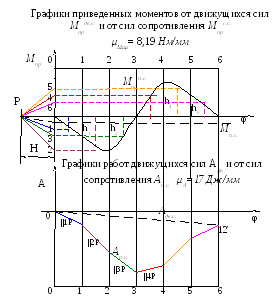

Построение графика приведенного момента Мпр=f(φ) проводится аналогично п.5. Рассчитывается масштабный коэффициент графика по формуле (5.4)

![]() ,

(7.3)

,

(7.3)

где высота h2 =100 мм выбрана произвольно (обычно высота h выбирается в пределах от 80 до 120 мм).

Рисунок 7.3 – Построение графиков приведенных моментов и работ

Высоты h1, h4 и h5 определяются по формуле (5.5)

![]() .

(7.4)

.

(7.4)

Строятся оси координат. Длина оси φ выбирается либо 120, либо 180, либо 240 или 320 мм (число должно делиться на 6). Ось φ делится на 6 равных частей и высоты h1, h2…h5 откладываются на делительных прямых. Положительные значения h откладываются вверх от оси φ, отрицательные – вниз (рисунок 7.3). Значения высот представлены в таблице 7.2.

4)

Построение

графика

работ и графика изменения кинетической

энергии.

График работ сил полезных сопротивлений

![]() строится методом графического

интегрирования. Подробное описание

дано в п.5 (рисунок 7.3).

строится методом графического

интегрирования. Подробное описание

дано в п.5 (рисунок 7.3).

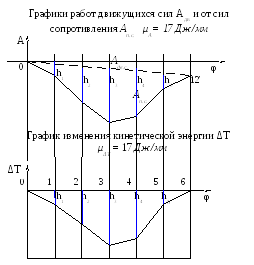

Рисунок 7.4 – Построение графика изменения

кинетической энергии ΔТ(φ)

Для построения графика изменения кинетической энергии ΔТ=f(φ) необходимо вычесть алгебраически из ординат диаграммы Ап.с=f(φ). ординаты диаграммы Адв.с.= f(φ). В результате получаются высоты h1, h2, h3 и т.д., которые откладываются на графике ΔТ. Соединив высоты хордами, получим график изменения кинетической энергии ΔТ = ΔТ(φ) (рисунок 7.4).

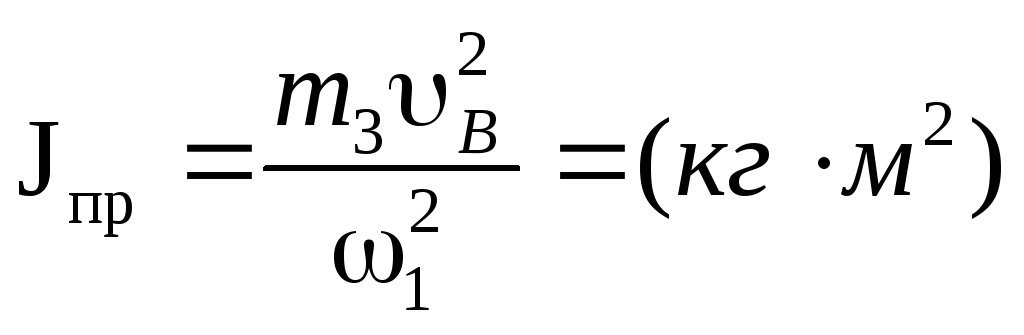

5) Построение графика осевого приведенного момента инерции. Приведенный момент инерции рассчитывается для 6-и положений по формуле (5.7)

,

,

здесь: m3 и ω1 заданы (или рассчитаны ранее), υВ берется из таблицы 7.1. Расчетные данные заносятся в таблицу 7.3.

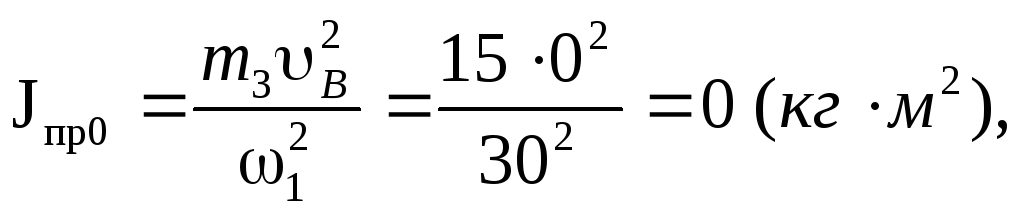

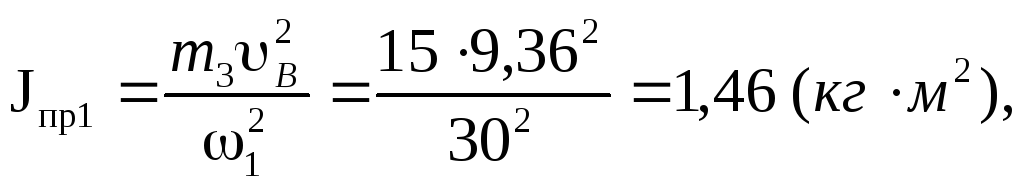

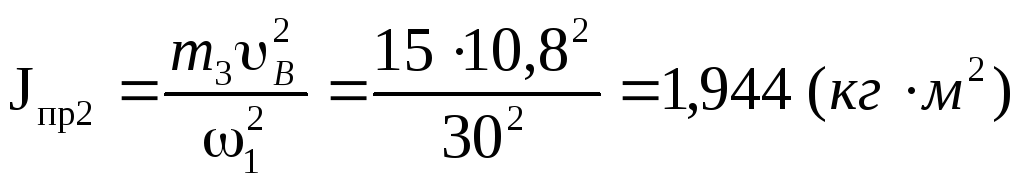

Рассмотрим расчет Jпр для 3-х положений (0, 1, 2)

.

.

График осевого приведенного момента инерции Јпр=Јпр(φ) строится аналогично п.5 и п.6.

Рассчитывается масштабный коэффициент по формуле (5.8)

![]() ,

(7.5)

,

(7.5)

где h2 – высота, выбранная произвольно. В данном примере масштаб рассчитан по 2-му положению, т.к. значение Jпр2 является наибольшим.

Таблица 7.3 – Расчетные значения моментов инерции Јпр и их высот h

|

Параметры |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Прессование |

Холостой ход | |||||

|

Јпр, кгм2 |

0 |

1,46 |

1,944 |

0 |

1,944 |

1,46 |

0 |

|

h,мм |

0 |

75,2 |

100 |

0 |

100 |

75,2 |

0 |

Чертежные значения ординат высчитываются по формуле (5.9)

![]() и т.д.

(7.6)

и т.д.

(7.6)

Полученные значения записываются в таблицу 7.3.

График осевого приведенного момента инерции Јпр=Јпр(φ) представлен на рисунке 7.5.

Рисунок 7.5 – Построение графика осевого приведенного момента инерции Јпр=Јпр(φ) и графика энергия-масса (диаграммы

Ф. Виттенбауэра)

6) Построение диаграмма Ф. Виттенбауэра (графика энергия-масса) строится на пересечении графиков ΔТ = ΔТ(φ) и Јпр=Јпр(φ), исключая параметр φ. Подробное описание дано в п.5. Пример построения представлен на рисунке 7.5.

7) Определение масштабов диаграмм. Масштабный коэффициент графика приведенного момента μМпр рассчитан по формуле (7.3), графика приведенного момента инерции μЈпр рассчитан по формуле (7.5).

Масштабный коэффициент графика работы рассчитывается по формуле (5.10)

![]() ,

(7.7)

,

(7.7)

где μφ – масштабный коэффициент угла φ рассчитан ниже, Н - полюсное расстояние в мм (замеряется на графике Мпр).

Масштабный коэффициент угла поворота кривошипа μφ определяется по формуле (6.1)

![]() ,

(7.8)

,

(7.8)

где [06] – отрезок на оси φ в мм.

5) Определение момента инерции маховика Јмах. Сначала определяются углы ψmax и ψmin

![]()

;

;

![]() ,

(7.9)

,

(7.9)

где: средняя угловая скорость вращения кривошипа ωср равна угловой скорости кривошипа (ωср = ω1), масштаб μΔТ = μА рассчитан по формуле 7.7), масштаб μЈпр определен по формуле (7.5), δ - заданный коэффициент неравномерности движения.

Примечание. Если углы ψmax и ψmin получились приближенными к 900, то из конструктивных соображений углы нужно выбрать в пределах от 30о до 60о.

Под этими углами проводим касательные к графику энергия-масса (касательная под углом ψmax должна коснуться верхней точки графика, а касательная под углом ψmin - нижней точки – см. рисунок 7.5). На вертикальной оси касательными отсекается отрезок [kℓ], который и подставляется в мм в формулу момента инерции маховика (5.15). В нашем примере отрезок [kℓ] = 115 мм, тогда

![]() .

.

6) Определение размеров маховика. Выбираем облегченную форму маховика со спицами (см. п.5). Диаметр определяется по формуле (5.19)

![]() .

.

Массу маховика также определим по формуле (5.19)

![]()