ПСЖД лабы

.pdf— комплексный измеритель параметров (переносный) КИП 01. Разработчики — УрГУПС, Институт информатизационных датчиков. Данный прибор предназначен для замера под МВПС без выкатки колесных пар, проката, толщины и параметра крутизны гребней, передачи параметров в электронную базу данных для электронного прогнозирования износа колес.

2.4 Техническое содержание и основные требования, предъявляемые к колесным парам

Колесные пары за время службы для определения их технического состояния подвергаются техническому осмотру, обыкновенному освидетельствованию и полному освидетельствованию.

Технический осмотр колесных пар производится под локомотивом: — при всех видах технического обслуживания ТО 1, ТО 2, ТО 3, ТО 4, ТО 5, текущих ремонтах ТР, ТР 1, ТР 2 и при каждой провер-

ке в эксплуатации; — при первой подкатке новой колесной пары после производства

полного освидетельствования, если прошло не более двух лет; — после крушений, аварий, сходов с рельсов, если отсутствуют по-

вреждения колесной пары.

При осмотре колесной пары следует проверять:

— на бандажах и ободьях цельнокатаных колес отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, выщербин, ослабление бандажей, сдвига бандажа, предельного проката, опасной формы гребня, ослабления бандажного кольца, остроконечного наката;

— отсутствие трещин в дисках, ступицах дискового тормоза, ободьях, признаков ослабления и сдвига ступиц на оси;

— на открытых частях оси — отсутствие поперечных косых трещин, плен потертых мест, электроожогов и других дефектов;

— отсутствие нагрева букс и моторно-осевых подшипников, опорных подшипников;

— состояние зубчатой передачи.

Расстояние между внутренними гранями бандажей у локомотивов и вагонов, обращающихся со скоростями до 120 км/ч, — 1410±3 мм, со скоростями 120–140 км/ч, — 1440+3–1 мм.

В соответствии с «Правилами технической эксплуатации железных дорог Российской Федерации» запрещается выпускать из техническо-

21

го обслуживания и текущего ремонта и допускать следование в поездах подвижного состава с трещиной в любой части оси, ободе, диске, ступице и бандаже, а также колесных пар с износами и повреждениями при различных профилях бандажа, приведенными в таблице 2.1.

При измерении шаблоном УТ 1 и УТ 1 М толщину гребня следует проверять с учетом поправок в соответствии с таблицей 2.2.

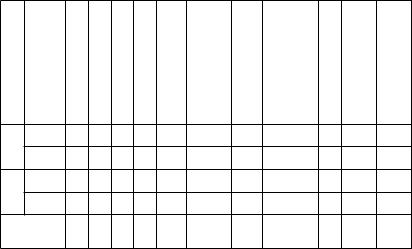

Таблица 2.1 — Размеры элементов колесных пар и их предельные величины

|

Профили бандажей, размеры, мм |

||||

Шаблон и величины |

ГОСТ |

|

Зинюка — |

ГОСТ |

|

11018–2000 |

ДМеТИ, |

||||

Никитского, |

11018–87, |

||||

измеряемые |

(11018–87), |

до 120 км/ч |

|||

до 120 км/ч |

гребень 28 |

||||

|

до 120 км/ч |

и выше |

и выше |

МВС |

|

|

и выше |

|

|||

|

|

|

|

||

Шаблон для измере- |

|

|

|

|

|

ния гребневых бандажей |

|

|

|

|

|

локомотивов по ГОСТ |

|

|

|

|

|

11078–87 (проката, тол- |

|

|

|

|

|

щины гребней выбоин) |

7/5 |

— |

— |

7/5 |

|

Прокат (браковочный) |

|||||

Толщина гребня |

33–25 |

|

|

33–25 |

|

Шаблон для измерения |

|

|

|

|

|

вертикального подре- |

< 18 |

< 18 |

< 18 |

< 18 |

|

за гребня; вертикальный |

|||||

|

|

|

|

||

подрез (предельный) |

|

|

|

|

|

Универсальный шаблон |

|

|

|

|

|

УТ 1 |

|

|

|

|

|

Высота гребня |

30 |

28 |

32 |

28 |

|

Толщина гребня |

33–25 |

33–25 |

33–25 |

33–25 |

|

Опасная форма гребня |

|

|

|

|

|

(параметр крутизны) |

6 |

6 |

6 |

6 |

|

Толщиномер для измере- |

|

|

|

|

|

ния толщины и местного |

|

|

|

|

|

уширения бандажа и обо- |

|

|

|

|

|

да цельнокатаного колеса |

|

|

|

|

|

Минимальная толщи- |

|

|

|

|

|

на бандажа электровозов |

|

|

|

|

|

ВЛ10, ВЛ11, ВЛ80 в/м, |

45 |

45 |

45 |

35 |

|

ВЛ85, ВЛ15, ЭП1.ЧС |

|||||

Длина ползуна (выбоины) |

71 |

71 |

71 |

65 |

|

глубиной Х мм |

|||||

При ползуне (выбоине) на поверхности катания у локомотивов, мотор-вагонного подвижного состава более 1 мм допускается их следование без отцепки от поезда до ближайшей станции со скоростью, указанной в таблице 2.4.

22

Таблица 2.2 — Поправки к значениям толщины гребня при измерении шаблоном УТ 1, УТ 1 М

Параметр |

|

|

|

|

|

|

|

|

|

|

Прокат по кругу катания |

|

|

|

|

|

|

||||||||

крутизны |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гребня |

0 |

|

|

|

1 |

|

|

2 |

|

3 |

|

|

4 |

5 |

|

|

|

6 |

|

|

7 |

||||

5,5 |

+1,0 |

|

|

+0,8 |

|

+0,4 |

|

0 |

|

|

–0,5 |

–1,1 |

|

–1,8 |

|

–2,7 |

|||||||||

6,0 |

+1,0 |

|

|

+0,9 |

|

+0,5 |

|

0 |

|

|

–0,5 |

–1,2 |

|

–2,0 |

|

–3,0 |

|||||||||

6,5 |

+1,0 |

|

|

+1,0 |

|

+0,5 |

|

0 |

|

|

–0,6 |

–1,3 |

|

–2,2 |

|

–3,2 |

|||||||||

7,0 |

|

– |

|

|

+1,0 |

|

+0,5 |

|

0 |

|

|

–0,6 |

–1,4 |

|

–2,3 |

|

–3,5 |

||||||||

7,5 |

|

– |

|

|

+1,0 |

|

+0,6 |

|

0 |

|

|

–0,7 |

–1,5 |

|

–2,5 |

|

–3,7 |

||||||||

8,0 |

|

– |

|

|

+1,0 |

|

+0,6 |

|

0 |

|

|

–0,7 |

–1,6 |

|

–2,6 |

|

–4,0 |

||||||||

8,5 |

|

– |

|

|

+1,0 |

|

+0,7 |

|

0 |

|

|

–0,8 |

–1,7 |

|

–2,8 |

|

–4,2 |

||||||||

9,0 |

|

– |

|

|

+1,0 |

|

+0,7 |

|

0 |

|

|

–0,8 |

–1,8 |

|

–3,0 |

|

–4,5 |

||||||||

9,5 |

|

– |

|

|

+1,0 |

|

+0,7 |

|

0 |

|

|

–0,9 |

–1,9 |

|

–3,2 |

|

–4,7 |

||||||||

10,0 |

|

– |

|

|

+1,0 |

|

+0,8 |

|

0 |

|

|

–0,9 |

–2,0 |

|

–3,3 |

|

–5,0 |

||||||||

|

|

|

|

Таблица 2.3 — Длина ползуна (выбоины) |

|

|

|

|

|

|

|||||||||||||||

|

|

в зависимости от его глубины и диаметра колеса |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

Диаметр |

|

|

|

|

|

Глубина ползуна (выбоины) при его глубине, мм |

|

||||||||||||||||||

колес |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

по кругу |

|

0,5 |

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

6 |

|

7 |

8 |

|

9 |

|

10 |

11 |

12 |

|||

катания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1250 |

|

50 |

|

71 |

|

100 |

|

122 |

|

141 |

158 |

173 |

|

186 |

199 |

|

211 |

223 |

233 |

244 |

|||||

1220 |

|

49 |

|

70 |

|

99 |

|

121 |

|

139 |

156 |

171 |

|

184 |

197 |

|

209 |

220 |

231 |

241 |

|||||

1050 |

|

46 |

|

65 |

|

92 |

|

112 |

|

129 |

|

145 |

158 |

|

171 |

183 |

|

194 |

204 |

214 |

223 |

||||

950 |

|

44 |

|

62 |

|

87 |

|

107 |

|

123 |

|

137 |

151 |

|

162 |

174 |

|

184 |

194 |

203 |

212 |

||||

Глубина ползуна измеряется при помощи шаблона для измерения толщины бандажа. При отсутствии шаблона допускается определять глубину ползуна по результатам измерения его по длине в соответствии с таблицей 2.3.

При выпуске из ТО 3, ТР 1, ТР 2 позлун более 0,5 мм не допускается.

Запрещается выдавать в поезда тяговый подвижной состав, имеющий следующие дефекты колесных пар:

— выщербину, раковину или вмятину на поверхности катания глубиной более 3,0 мм и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм;

— выщербину или вмятину на вершине гребня длиной более 4,0 мм; — разницу прокатов у левой и правой сторон колесной пары бо-

лее 2,0 мм;

23

Таблица 2.4 — Допускаемые скорости следования ЭПС при различных величинах выбоин (ползунов)

Колесная пара |

Глубина ползуна |

Допускаемая скорость следова- |

|

(выбоины) |

ния, км/ч |

||

|

|||

Локомотива |

1–2 |

15 |

|

2–4 |

10 |

||

и моторного вагона |

Более 4 |

Передвижение локомотива |

|

МВПС |

(вагона) без качения колесных пар |

||

|

|

с ползунами по рельсам |

|

|

2–6 |

15 |

|

Прицепного вагона |

6–12 |

10 |

|

|

Передвижение вагона без качения |

||

МВПС |

Более 12 |

||

|

колесных пар с ползунами по рель- |

||

|

|

сам |

— ослабление бандажа на колесном центре, зубчатого колеса на ступице и колесного центра на оси;

— опасную форму гребня (параметр крутизны) менее 6 мм, измеряемой универсальным шаблоном УТ 1;

— остроконечный накат гребня на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания;

— толщину гребня у 2 й и 5 й колесных пар электровозов ЧС2, ЧС2 Т, ЧС4, ЧС4 Т (до № 263) более 24 мм и менее 19,5 мм при измерении шаблоном УТ 1;

— острые поперечные риски и задиры на шейках оси и предподступичных частях осей;

— протертое место на средней части оси локомотивов глубиной более 4 мм, а на оси моторвагонного подвижного состава — более 2,5 мм; — местное или общее увеличение ширины бандажа или обода цель-

нокатаного колеса более 6 мм; — ослабление бандажного кольца более чем в трех местах:

по окружности с суммарной длиной более 30 % окружности кольца — для локомотивов и более 20 % для МВПС, а также ближе 100 мм от замка кольца;

— толщину бандажей колесных пар менее: электровозов ВЛ10, ВЛ11, ВЛ80 в/н, ВЛ15, ВЛ85 – 45 мм, ВЛ22 м, ВЛ23, ВЛ8, ВЛ60 – 40 мм; моторных вагонов — 35 мм, прицепных вагонов — 25 мм;

— трещину в ободе, диске, ступице и бандаже тягового подвижного состава; — кольцевые выработки на поверхности катания у основания греб-

ня глубиной 10 мм и шириной более 2 мм.

24

2.5 Оборудование и измерительные средства

Колесная пара электровоза ВЛ11 с заранее подготовительными износами и неисправностями.

Универсальный шаблон УТ 1.

Шаблон для измерения гребневых бандажей локомотивов с профилем ГОСТ 11018–87 (проката, толщины гребней и выбоин).

Шаблон для измерения вертикального подреза гребней бандажей. Комплексный измеритель параметров (переносный КИП 01). Разработчики — УрГУПС, Институт информационных датчиков (для

проката, толщины и параметра крутизны гребня).

Толщиномер для измерения толщины и местного уширения бандажа и обода цельнокатаного колеса.

Допусковый шаблон ДО 1.

Штангенциркуль для измерения расстояний между внутренними гранями бандажей.

Линейка металлическая 300 мм.

Скоба для замера диаметров бандажей колесных пар по кругу катания при обточке без выкатки.

2.6 Порядок работы

По плакатам и натурным образцам изучить общее устройство колесных пар.

Произвести осмотр колесной пары электровоза ВЛ11 на предмет выявления неисправностей на оси, колесных центрах, буксах, бандажах.

Измерить расстояние между внутренними гранями бандажей. Измерить диаметр бандажа по кругу катания и определить раз-

ность диаметров бандажей колесной пары.

В точках на каждом бандаже измерить толщину бандажа, высоту гребней, вертикальный подрез, параметры крутизны, величины выбоины (ползуна), расстояние между внутренними гранями бандажей, диаметр колес. Определить прокат.

25

2.7 Содержание отчета

— титульный лист; — цель работы;

— эскиз колесной пары с указанием основных размеров; — описание неисправностей колесных пар, с которыми запреща-

ется выдавать электровоз в эксплуатацию, описание измерительных инструментов, схемы измерения;

— результаты измерений (таблица 2.5); — выводы по результатам измерений.

Таблица 2.5 — Результаты измерения колесной пары

ны,УТстии КолесоВысотаПрокатмм1,гребня,правкойотПодрезДлина РасстояниебандажейДиаметрТолщинаПараметрТолщинамереннаяммПоправкаммТолщинавкрутизны,(выбоины),Величина(выбоины), внутреннимигребня,бандажа,крутизгребня,гребняпрокатаммгребня,ползунамммм междубандажа,бандажа,мммм- -изшаблономтолщиныпос -зависимоммползуна гранямимммм-

Левое

Правое

Браковочная норма

2.8 Контрольные вопросы

1Типы профилей бандажей колесных пар.

2Прокат, подрез гребня, параметр его крутизны, толщина гребня, толщина бандажа, выбоина (ползун), как они измеряются.

3Перечислить неисправности, с которыми запрещается выдавать в эксплуатацию и эксплуатировать электроподвижной состав.

4Как влияют износы электровозов на эксплуатационные качества ЭПС и безопасность движения поездов?

26

2.9 Рекомендуемая учебная литература

1Инструкция по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колее 1520 мм. — М. : Транспорт, 1995. — 121 с. (в редакции указаний МПС России № К 2273у от 23.08.2000 г).

2Данковцев В. Т., Киселев В. И., Четвергов В. А. Техническое обслуживание и ремонт локомотивов : учеб. для вузов ж.-д. транспорта/под ред. В. А. Четвергова, В. И. Киселева — М. : Учеб.-ме- тод. центр по образованию на ж.-д. транспорте, 2007. — 558 с.

3Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Руководство по эксплуатации, техническому обслуживанию и ремонту КМБШ.667120.001 РЭ. ОАО «РЖД», утв. 27.12.2005. — 133 с.

3 |

Лабораторная работа |

№ 3. |

|

Проверка автосцепок в эксплуатации

3.1 Цель работы

Научиться производить наружный осмотр и проверку состояния автосцепки СА-З при текущем ремонте и техническом обслуживании локомотивов шаблонами 940 р и 873.

3.2 Формируемые компетенции

ПК 4 — способен оценивать риск … разрабатываемой техники; ПК 12 — готов использовать знания по организации охраны тру-

да и безопасности … на объектах экономики.

27

3.3 Общие сведения

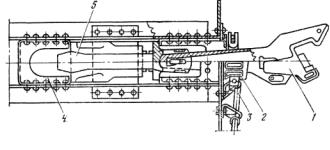

На каждом вагоне и локомотиве установлено два комплекта автосцепных устройств, расположенных по концам вагона и локомотива. Автосцепка является центральным ударно-тяговым устройством, обеспечивающим сцепление и расцепление вагонов, локомотивов и удержание их на определенном расстоянии. Автосцепное устройство (рисунок 3.1) состоит из корпуса автосцепки 1 с хвостовиком и механизмом сцепления, ударно-центрирующего прибора 2, расцепного привода 3, упряжного устройства 4 с поглощающим аппаратом 5.

Рисунок 3.1 — Автосцепное устройство

Корпус автосцепки воспринимает и передает ударно-тяговые усилия и благодаря контуру зацепления и механизму обеспечивает сцепление и расцепление вагонов и локомотивов. Существуют автосцепки жесткого и нежесткого типов.

Автосцепки жесткого типа соединяются между собой таким образом, что не допускают вертикальных и горизонтальных перемещений корпусов, а оси автосцепок постоянно находятся на одной прямой. Необходимые перемещения при этом осуществляются за счет пространственного шарнира, соединяющего хвостовик корпуса с упряжным устройством каждой автосцепки. Такая автосцепка установлена на отечественных вагонах метрополитена.

Автосцепка нежесткого типа обеспечивает сцепление корпусов и их взаимные вертикальные перемещения в месте соединения. Перемещения корпусов автосцепок в горизонтальной плоскости осуществляются за счет плоскостного шарнира, соединяющего хвостовик их корпуса с тяговым хомутом упряжного устройства. Такими автосцепками (СА 3) оборудованы все отечественные вагоны и локомотивы.

28

Механизм автосцепки расположен в головной пустотелой части корпуса; полый хвостовик корпуса имеет на конце цилиндрическую опорную поверхность и отверстие для клина или валика тягового хомута.

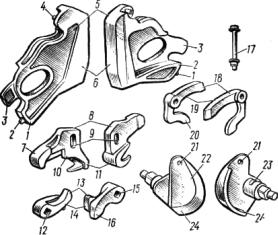

Рисунок 3.2 — Детали механизма автосцепки

В пустотелой части корпуса автосцепки размещены следующие детали механизма автосцепки (рисунок 3.2): замок 5 для запирания корпусов автосцепок с утолщенной частью 6, опорой 1, зубом 2, сигнальным отростком 3 и шипом 4; предохранитель 18 с верхним 19

инижним фигурным плечами 20, надетый на шип замка; замкодержатель 8, навешиваемый овальным отверстием 9 на шип, расположенный в кармане со стороны большого зуба; подъемник замка 14 с опорой 12, широким 13 и узким 16 пальцами для расцепления механизма автосцепок и квадратным отверстием 15; валик подъемника 22, соединенный с расцепным приводом отверстием 21. Лапа 11 замкодержателя выступает в зев корпуса и взаимодействует с малым зубом соседней автосцепки; противовес 7 взаимосвязан с верхним плечом предохранителя, образуя предохранитель от саморасцепа. Расцепной угол 10 вместе с узким пальцем подъемника удерживает замок в расцепленном состоянии до разведения автосцепок. Широкий палец подъемника 13 при расцеплении выключает предохранитель от саморасцепа и утапливает замок внутрь корпуса для расцепления автосцепок

иудержания его в расцепленном состоянии до разведения вагонов. Валик подъемника 22 с сектором 24 поворачивает подъемник при рас-

29

цеплении и закрепляет все детали механизма внутри корпуса. Валик подъемника через паз 23 крепится болтом 17 с двумя шайбами и гайками. Внутри корпуса автосцепки предусмотрены специальные приливы для подъемника, шип для навешивания замкодержателя со стороны большого зуба и полочка-прилив для направления движения верхнего плеча предохранителя при сцеплении вагонов.

Для поддержания автосцепного устройства в исправном состоянии согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ИВ ЦТ-ВНИИЖТ № 494, 1997 г. установлены следующие виды осмотров:

— полный осмотр; — наружный осмотр;

— проверка автосцепного устройства при техническом обслуживании.

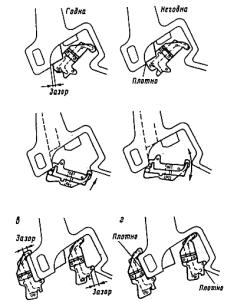

Наружный осмотр автосцепок производится при текущем ремонте ТР, электроподвижного состава с помощью комбинированного шаблона 940 р (рисунок 3.3).

а)

б)

|

|

|

|

|

|

г) |

|

в) |

Рисунок 3.3 — Проверка толщины замыкающей части замка (а), ширины зева автосцепки (б) и износов контура зацепления (в, г) шаблоном 940 р

30