- •Содержание

- •1. Технология изготовления валов

- •1.1. Способы получения заготовок валов

- •1.2. Типовой техпроцесс обработки ступенчатых валов в крупносерийном или массовом производстве

- •1.2.1. Обработка торцов вала и центрирование

- •1.2.2. Обтачивание валов

- •1.2.3. Отделочная обработка наружных цилиндрических поверхностей

- •1.2.2.1. Тонкое точение

- •1.2.2.2. Шлифование

- •1.2.3.3. Полирование и суперфиниш

- •1.2.4. Обработка резьбы

- •1.2.4.1. Нарезание резьбы резцами и гребенками

- •1.2.4.2. Фрезерование резьбы охватывающей резцовой головкой

- •1.2.4.3. Нарезание резьбы плашками и самораскрывающимися головками

- •1.2.4.4. Фрезерование резьбы дисковыми и гребенчатыми (групповыми) фрезами

- •1.2.4.5. Накатывание резьбы

- •2. Технология изготовления корпусных деталей

- •2.1. Технические требования к корпусным деталям

- •2.2. Предварительная обработка корпусов

- •2.3. Базирование заготовок корпусов

- •2.4. Типовой маршрут обработки корпуса

- •2.5. Обработка плоскостей корпусов

- •2.6. Обработка отверстий корпусных деталей

- •2.6.1. Оборудование для обработки отверстий

- •2.6.2. Обработка отверстий в единичном и мелкосерийном производствах

- •2.6.3. Обработка отверстий в серийном и массовом производствах

- •2.6.4. Инструменты для обработки отверстий

- •2.6.5. Условия работы многолезвийного инструмента

- •2.6.6. Отделочная обработка отверстий

- •2.7. Контроль корпусных деталей

- •3. Изготовление зубчатых колес

- •3.1. Методы обработки зубьев цилиндрических зубчатых колес

- •3.2. Основные направления повышения производительности червячного зубофрезерования

- •3.2.1. Возможности увеличения скорости главного движения резания

- •3.2.2. Возможность уменьшения длины рабочего хода фрезы

- •3.2.3. Увеличение числа заходов фрезы с целью повышения производительности

- •3.2.4. Повышение производительности зубофрезерования при использовании фрез с нестандартной геометрией режущей части

- •3.3. Возможности повышения эксплуатационных характеристик процесса червячного зубофрезерования.

- •3.4. Основные направления повышения производительности зубодолбления

- •3.5. Базирование заготовок при нарезании зубьев и обработка поверхностей, являющихся базами.

- •3.6. Отделка баз заготовок зубчатых колес после термической обработки

- •3.7. Чистовая обработка (отделка зубьев)

- •3.7.1. Шевингование зубчатых колес

- •3.7.2. Прикатывание зубчатых колес

- •3.7.3. Зубошлифование

- •3.7.4. Хонингование зубчатых колес

- •3.8. Контроль цилиндрических зубчатых колес

- •4. Изготовление конических зубчатых колес

- •4.1. Черновое нарезание конических прямозубых колес дисковыми модульными фрезами по методу копирования

- •4.2. Строгание зубьев прямозубых конических колес

- •4.3. Обработка конических прямозубых колес двумя дисковыми фрезами

- •4.4. Круговое протягивание прямых зубьев конических колес

- •4.5. Отделка конических колес с прямыми зубьями

- •4.6. Изготовление конических колес с круговыми и циклоидальными зубьями

- •4.7. Обработка баз конических зубчатых колес после термообработки

- •4.8. Шлифование круговых зубьев конических колес

- •5. Изготовление червяков и червячных зубчатых колес

- •5.1.2. Фрезерование червяков

- •5.1.3. Накатывание витков червяка

- •5.1.4. Отделочная обработка червяков

- •5.1.5. Обработка зубьев червячных колес

- •2. С тангенциальным движением подачи.

- •5.1.6. Технологические аспекты выбора рационального червячного зацепления

- •6. Сборка машин

- •6.1. Методы достижения точности замыкающего звена и расчета размерных цепей

- •6.1.1. Метод полной взаимозаменяемости

- •6.1.2. Метод неполной взаимозаменяемости

- •6.1.3. Метод групповой взаимозаменяемости

- •6.1.4. Методы компенсации

3.6. Отделка баз заготовок зубчатых колес после термической обработки

При отделки поверхностей зубчатого колеса, являющихся базами, необходимо обеспечить:

Их точность и шероховатость в соответствии с требованиями чертежа;

Минимальное биение оси зубчатого колеса относительно оси посадочного отверстия.

Последнее особенно важно для колес, зубья которых не обрабатываются после термической обработки, но и для колес, подвергающихся после термической обработки зубошлифованию. Это дает возможность сократить припуск на шлифование боковых сторон зубьев.

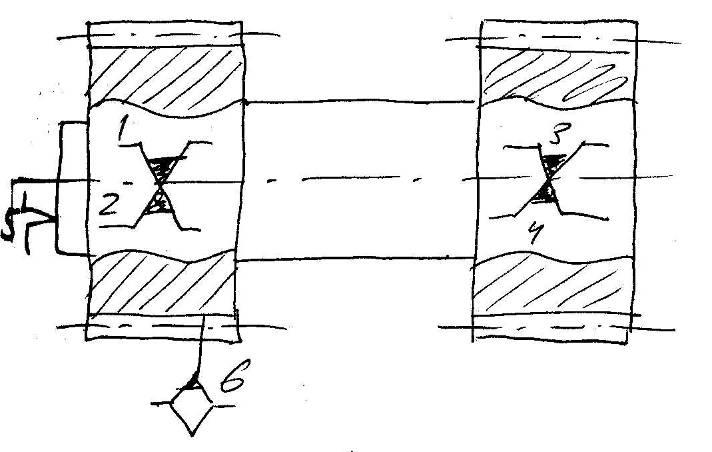

Отделка посадочных отверстий после термической обработки заготовок зубчатых колес обычно производят на внутришлифовальных станках, снабженных дополнительной откидной шлифовальной бабкой для обработки торца с одного установа с отверстием (рис. 3.15.). При этом базирование зубчатого венца осуществляют в самоцентрирующем патроне на ролике, установленном во впадине между зубьями.

Рис. 3.15. – Схема базирования зубчатого колеса при шлифовании отверстия.

Если отверстие и торец нельзя отшлифовать с одного установа, то приходится вводить операцию шлифования торца (торцев) на круглошлифовальном станке при базировании колеса по шлифуемому отверстию на оправке.

Многовенцовые колеса и колеса, у которых ширина венца больше диаметра, устанавливаются в патронах, имеющих 2 независимых центрирующих устройства (рис. 3.16.).

Рис. 3.16. – Схема базирования зубчатого колеса.

Для установки косозубых колес применяют изогнутые или ступенчатые ролики или рейки с косыми зубьями. Шарики и ролики соединяют в один блок с помощью сепаратора.

3.7. Чистовая обработка (отделка зубьев)

Чистовая обработка зубьев необходима, когда изготавливают колеса, имеющие высокие эксплуатационные характеристики: изгибную прочность и контактную выносливость зубьев, малые шум и вибрацию при работе. Такие зубчатые колеса должны иметь высокую точность и низкую шероховатость поверхности зубьев.

Известно 4 основных метода чистовой обработки зубьев цилиндрических колес: шевингование и прикатка для незакаленных зубчатых колес; зубохонингование, зубошлифование для закаленных колес.

3.7.1. Шевингование зубчатых колес

Обработка зубьев большинства колес, изготавливаемых в условиях серийного и массового производств, осуществляется по следующей схеме: предварительное зубонарезание, а затем шевингование.

Широкому распространению процесса шевингования способствуют такие его качества: высокая производительность (2-3 сек/зуб для колес средних модулей), экономичность за счет высокой стойкости инструмента, достаточно высокая точность.

В процессе обработки инструмент 1 дисковый шевер и обрабатываемое колесо 2 вращаются, воспроизводя винтовую передачу, составленную из 2 цилиндрических зубчатых колес с теоретическим точечным контактом (рис. 3.17.). Фактически же из-за наличия припуска на боковых поверхностях зубьев обрабатывается площадка контакта, имеющего вид узкого овала, вытянутую примерно вдоль зуба.

Рис. 3.17. – Схема шевингования

Зацепление винтовой передачи характеризуется интенсивным боковым скольжением зубьев, складывающимся из профильного и продольного скольжения. Результат скольжения при шевинговании и есть плавное движение резания, которое осуществляется режущими кромками шевера. Срезаемый слой с боковых поверхностей зубьев превращается в тонкую волосовидную стружку. При этом образуется профиль зуба колеса, сопряженный с профилем зуба инструмента.

При шевинговании отсутствует жесткая кинематическая связь между вращением инструмента и заготовки. Обычно вращение сообщают более массивному звену пары «шевер-колесо» при беззазорном (плотном) зацеплении их зубьев или с торможением ведомого звена при однопрофильном зацеплении зубьев. Эта особенность процесса шевингования непосредственно отражается на его исправляющей способности. Шевингование дает достаточно хорошие результаты по нормам контакта (пятно контакта, погрешность направления зуба) и нормам плавности (отклонения шага, погрешность профиля) и т.д.

Однако, по нормам кинематической точности (накопленная погрешность шага, радиальное биение зубчатого венца и т.д.) исправляющая способность шевингования весьма слабая. Следует отметить, что шевингование дает хороший по точности результат лишь при условии достаточно точной предварительной обработки зубьев. Следовательно, точность хорошего колеса можно повысить, но получить из плохого колеса хорошее с помощью шевингования не удается.

Чтобы обработать зуб по всей его длине и высоте, заготовке необходимо сообщить движение подачи. В зависимости от направления движения подачи различают 5 методов:

Параллельное (осевое)

Диагональное

Касательное

Поперечное

Врезное

Эти методы

различаются между собой по производительности

и конструкции шевера. Наиболее

универсальным является шевингование

с осевым движением подачи (рис. 3.17.). При

этом методе заготовка совершает

возвратно-поступательное движение

![]() вдоль своей оси и в конце каждого рабочего

хода подается на шевер в радиальном

направлении

вдоль своей оси и в конце каждого рабочего

хода подается на шевер в радиальном

направлении![]() .

Несколько последних возвратно-поступательных

ходов совершаются без радиального

движения подачи (выхаживающие ходы).

Преимущество метода заключается в его

универсальности: зубчатые колеса любой

ширины можно обработать узким шевером.

Однако, производительность этого метода

ниже, чем у других методов из-за наибольшей

длины рабочего хода.

.

Несколько последних возвратно-поступательных

ходов совершаются без радиального

движения подачи (выхаживающие ходы).

Преимущество метода заключается в его

универсальности: зубчатые колеса любой

ширины можно обработать узким шевером.

Однако, производительность этого метода

ниже, чем у других методов из-за наибольшей

длины рабочего хода.

При шевинговании могут иметь место следующие сочетания шевера и обрабатываемого колеса: колесо прямозубое, шевер косозубый; колесо косозубое, шевер прямозубый; колесо и шевер косозубые, при этом необходимо обеспечить угол скрещивания осей шевера и колеса в пределах 10-150.

Чугун, пластмассу и другие материалы, обладающие сравнительно малой прочностью и твердостью, обрабатывают при угле скрещивания 200.