- •1. Описание ремонтируемого оборудования

- •1.1 Общие сведения

- •1.2 Органы его управления

- •1.3 Кинематическая схема и описание

- •1.4 Описание системы смазки

- •1.5 Структура ремонтного цикла

- •3. Технологическая часть

- •3.1 Технология сборки - разборки оборудования

- •3.2 Технология сборки - разборки узла

- •3.3 Технология ремонта деталей

- •3.3.1 Изготовления зубчатого колеса

- •3.3.3 Ремонт вала

- •5. Организационная часть

- •5.1 Организация рабочего места слесаря-ремонтника

- •5.2 Организация технического контроля при ремонте

- •5.3 Техника безопасности и противопожарные мероприятия

- •6. Экономическая часть

- •6.1 Расчет трудоемкости ремонтных работ

- •6.2 Расчет количества оборудования

- •6.3 Расчет количества рабочих црб

- •6.4 Определение фонда заработной платы

- •6.5 Определение площади и стоимости участка

- •6.7 Определение цеховых расходов

- •6.8 Калькуляция себестоимости ремонтных работ

- •6.9 Технико-экономические показатели

3.3.3 Ремонт вала

Дефектом вала является износ шлицев на 10%.

Метод хромирования позволяет увеличить срок службы детали и её износостойкость во много раз больше, чем осталивания.

Хромирования – процесс электромагнитного наращивания металла на ремонтированные детали. Он осуществляет в обогреваемой ванне наполненной электролитом. Электролит представляет собой раствор, состоящий из хромового ангидрида, серной кислоты и дистиллированной воды. Восстанавливаемую деталь подвешивают в ванне на специальную подвеску, подсоединяют к отрицательному полюсу источника постоянного тока. В ванне вместе с деталью подвешивается определённое количество пластин из сплава свинца и сурьмы, присоединенных к положительному полюсу источника тока. Таким образом, пластина, общая площадь которых должна быть в 2-5 раз больше, чем покрываемая хромом площадка детали, пластины служат анодам. Не подлижащие хромированию места изолируют, покрывая смолой или лаком. Толщина хромированного слоя 0,25.

Рис.9 Эскиз базовой детали – вал.

Перед ремонтом шлицевого вала его необходимо промыть, очистить от пыли, грязи в моечной ванне. Затем производим шлифование на станке 3М151 кругом ГОСТ 4785-84 до выведения следов износа. Подготовить шлицевый вал к хромированию, все поверхности, не подлежащие

хромированию, покрытию, покрывают бумагой. Хромирование поверхность шлицев в гальванической ванне с электролитом. После хромирования убирают бумагу и проверить толщину покрытия микрометром МК-I. Шлифовать шлицы на станке 3М151 шлифовальным кругом Гост 4785-84, выдерживая размеры согласно чертежу, и производим проверку шлицев шлицевым кольцом.

3.3.4 Ремонт втулки

Дефектом втулки является износ отверстия корпуса под подшипник 0,25мм.

При

ремонте втулки его необходимо промыть,

очистить от пыли, грязи в моечной ванне.

Затем произвести наплавку электродуговую

УОНИ 13/15. На токарно-винторезном станке

16К20 сверлим отверстие сверлом ![]()

![]() ГОСТ 2092-77, производим закалку ТВЧ и

проверяем все размеры штангенциркулем

ШЦ-II-125 ГОСТ 166-89.

ГОСТ 2092-77, производим закалку ТВЧ и

проверяем все размеры штангенциркулем

ШЦ-II-125 ГОСТ 166-89.

4. Конструкторская часть

4.1 Расчет и проектирование приспособления

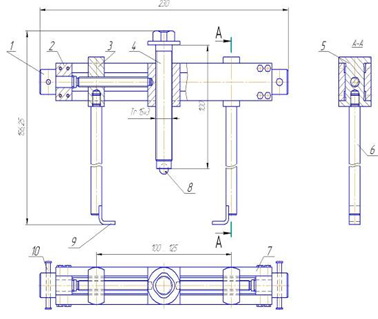

Универсальный съёмник предназначен для снятия шкивов, шестерен и подшипников диаметром от 70 до 200 мм

1)Винт

2)Упор

3)Направляющая

4)Болт

5)Гайка

6)Стержень

7)Планка

8)Шарик

9)Лапки

10) Стержень

4.2 Разработка схемы строповки

Величина натяжения каждой ветви каната определяется в зависимости от числа ветвей, на которых подвешен груз и угла наклона к вертикали.

![]()

где,

G-вес груза; m=3005 кг; g=10![]()

![]() .

.

G=3005·10=30050 Н

![]()

где, к- число ветвей каната=20; cos- угол наклона ветвей каната=20

![]()

Определяем

коэффициент запаса прочности ![]()

![]()

Определяем разрывное усилие

![]()

![]()

По разрывному усилию подбираем канат ГОСТ 2688-80

Канат тип ТК 19+1 ОС

Предел

временной прочности материальной

поверхности ![]()

![]()

Диаметр

каната ![]()

![]() А=260 мм

А=260 мм

Напряжение материальной поверхности

![]()

![]()

![]()

![]()

27=27

Принимаем

канат типа ТК 19+1 Ос, он удовлетворяет

условиям прочности, так как ![]()

![]() ,

следовательно в стропах в течение

заданного срока службы не будет возникать

разрушительных нагрузок

,

следовательно в стропах в течение

заданного срока службы не будет возникать

разрушительных нагрузок