- •1. Описание ремонтируемого оборудования

- •1.1 Общие сведения

- •1.2 Органы его управления

- •1.3 Кинематическая схема и описание

- •1.4 Описание системы смазки

- •1.5 Структура ремонтного цикла

- •3. Технологическая часть

- •3.1 Технология сборки - разборки оборудования

- •3.2 Технология сборки - разборки узла

- •3.3 Технология ремонта деталей

- •3.3.1 Изготовления зубчатого колеса

- •3.3.3 Ремонт вала

- •5. Организационная часть

- •5.1 Организация рабочего места слесаря-ремонтника

- •5.2 Организация технического контроля при ремонте

- •5.3 Техника безопасности и противопожарные мероприятия

- •6. Экономическая часть

- •6.1 Расчет трудоемкости ремонтных работ

- •6.2 Расчет количества оборудования

- •6.3 Расчет количества рабочих црб

- •6.4 Определение фонда заработной платы

- •6.5 Определение площади и стоимости участка

- •6.7 Определение цеховых расходов

- •6.8 Калькуляция себестоимости ремонтных работ

- •6.9 Технико-экономические показатели

1.5 Структура ремонтного цикла

В процессе эксплуатации станки изнашиваются, теряют точность обработки, и для поддержания их в хорошем состоянии проводится техническое обслуживание и другие виды операций согласно системе планово-предупредительных ремонтов.

Под планово-предупредительным ремонтом (ППР) подразумевается восстановление работоспособности машин (точности, мощности и пр.) путем замены или ремонта деталей и узлов, проводимых по заранее составленному плану. ППР проводится по определенной на предприятии системе.

Под системой ремонта понимается совокупность взаимосвязанных положений и норм, определяющих организацию и выполнение работ по техническому обслуживанию и ремонту оборудования. Цель ее состоит в сохранении в течение обусловленного времени при заданных условиях эксплуатации производительность, точность и другие показатели, гарантированные в сопроводительной технической документации заводов-изготовителей.

Регламентация этих положений изложена в документе «Типовая система технического обслуживания и ремонта метало- и деревообрабатывающего оборудования». Сущность системы заключается в том, что после обработки каждым агрегатом определенного количества часов проводятся профилактические осмотры и различные виды плановых ремонтов, чередование и периодичность которых определяется назначением агрегата, его конструктивными и ремонтными особенностями и условиями эксплуатации. Система ремонта позволяет с наибольшей эффективностью сочетать ремонтные работы с общим видом производства на предприятии.

Текущий ремонт - представляет собой наименьший по объему вид планового ремонта, выполняемый для обеспечения или восстановления работоспособности агрегата. Он заключается в частичной разборке машины, замене или восстановлении отдельных ее узлов и деталей, ремонте несменяемых деталей.

Средний ремонт - отличается от текущего большим объемом работ и числом изношенных деталей, подлежащих замене.

Капитальный ремонт - полное или близкое к полному восстановление ресурса агрегата с заменой (восстановлением) любых его частей, включая базовые.

Разработка графика ППР

Категория ремонтной сложности 12

Структура ремонтного цикла КР-ТР-ТР-СР-ТР-ТР-КР

Длительность ремонтного цикла

![]()

где,

![]()

![]() -

коэффициент на обрабатываемый материал;

-

коэффициент на обрабатываемый материал;

![]()

![]() -

коэффициент на материал применяемого

инструмента;

-

коэффициент на материал применяемого

инструмента; ![]()

![]() -

коэффициент на класс точности оборудования;

-

коэффициент на класс точности оборудования;

![]()

![]() -

коэффициент категории массы оборудования;

-

коэффициент категории массы оборудования;

![]()

![]() -коэффициент

возраста оборудования;

-коэффициент

возраста оборудования; ![]()

![]() -

коэффициент долговечности оборудования.

-

коэффициент долговечности оборудования.

![]()

![]()

![]()

![]() года,

года,

где

![]()

![]() – действительный фонд времени работы

оборудования в часах с учетом сменности

– действительный фонд времени работы

оборудования в часах с учетом сменности

![]()

![]() =3950

часов

=3950

часов

![]()

Определение длительности межремонтного периода

![]()

![]() месяцы,

месяцы,

где

![]()

![]() -

количество ремонтов

-

количество ремонтов ![]()

![]()

![]()

![]() месяцев

месяцев

Определение длительности межсмотрового периода

![]()

![]()

где

![]()

![]() -

количество осмотров

-

количество осмотров ![]()

![]()

![]()

![]() месяца

месяца

|

годы |

месяцы |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

2010 |

|

|

|

|

о |

КР |

|

|

о |

|

|

ТР |

|

|

2011 |

|

о |

|

|

ТР |

|

|

о |

|

СР |

|

|

|

|

2012 |

о |

|

ТР |

|

о |

|

|

ТР |

|

|

о |

|

|

|

2013 |

|

о |

КР |

|

|

|

|

|

|

|

|

|

|

2. Описание узла

2.1 Назначения узла

Назначение коробки подач – изменять скорости вращения ходового винта, и ходового вала. Это достигается за счет перемещения суппорта с выбранной скоростью в продольном и поперечном направлениях.

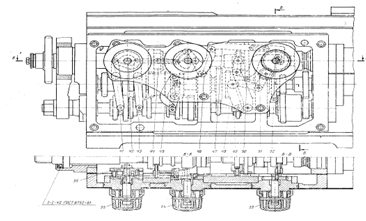

Рисунок 4. Коробка подач

2.2 Взаимодействие частей и деталей узла. Техническое обслуживание узла

Коробка подач - механизм, предназначенный для изменения величины и направления подачи переключением зубчатых передач, воспринимающая силовые факторы взаимодействия других частей машины.

Обеспечивает настройку на виды работ: нарезание резьбы метрической, дюймовой, модульной, питчевой, нарезание точных резъб и точения.

2.3 Технические требования к узлу, контроль и проверка

При ремонте станка особое внимание следует определить на правильность монтажа механизма переключения зубчатых колёс, смонтированного на плите. Во избежание нарушения порядка сцепления зубчатых колёс коробки подач при сборке нужно совместить риски, нанесённые на шестернях.

Рисунок 5. Коробка подач

Рисунок 6. Коробка подач

2.4 Дефектация и дефектная ведомость

После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины, их можно с необходимой точностью измерить при дефектовке. Дефектовку промытых и просушенных деталей производят после их нумерации по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь для начала осматривают, затем соответствующим проверочным и измерительным инструментом проверяют её форму и размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней, чтобы установить возможен или нет ремонт данной детали или целесообразно её заменить новой. Сведения о деталях подлежащих ремонту и замене заносят в ведомость дефектов на ремонт оборудования.

Правильно составленная и достаточно подробная ведомость дефектов является существенным фактором в подготовке и ремонте. Этот ответственный документ обычно составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха, представителей ОТК Дефектная ведомость составляется два раза. Предварительная дефектная ведомость составляется за 2 - 3 месяца до начала работы на основе планового осмотра и опроса обслуживающего персонала. После разборки оборудования и дефектации, предварительная дефектная ведомость уточняется, дополняется и составляется окончательная дефектная ведомость.

Дефекты обнаруживаются осмотром, измерением, рентгеновским просвечиванием и другими методами. Дефектную ведомость оформляют на специальном бланке, который проверяют контролеры ОТК, начальник цеха и прочие.

Дефектная ведомость

Наименование оборудования: Станок токарно-винторезный

Изготовитель: Московский станкостроительный завод Модель 16К20

Категория ремонтной сложности: 12

Вид ремонт: Капитальный ремонт

|

№ п-п |

Наименование детали сборочной единицы |

Номер чертежа |

Наименование дефекта, величина износа |

Перечень работ при ремонте |

Примечание |

|

1 |

Зубчатое колесо |

|

износ |

изготовить |

|

|

|

|

|

зубьев > 25% |

|

|

|

|

|

|

|

|

|

|

2 |

Блок-шестерня |

|

Скол зуба 65% |

изготовить |

|

|

|

|

|

|

венец |

|

|

|

|

|

|

|

|

|

3 |

Вал |

|

Износ шлицев |

наплавка |

|

|

|

|

|

более чем на 10% |

шлица |

|

|

|

|

|

|

|

|

|

4 |

Втулка |

|

износ отверстия |

|

|

|

|

|

|

под вал 0,25мм |

наплавить |

|

|

|

|

|

|

|

|

|

5 |

Подшипник |

|

износ беговой |

|

|

|

|

|

|

дорожки внутри |

заменить |

|

|

|

|

|

кольца |

|

|

|

|

|

|

|

|

|

|

6 |

Станина |

|

Износ направляю- |

шабрить |

|

|

|

|

|

щих до 10% |

|

|

|

|

|

|

|

|

|

|

7 |

Ходовой винт |

|

Разбивка |

заварить |

|

|

|

|

|

шпоночного паза |

|

|

|

|

|

|

|

|

|

|

8 |

Муфта |

|

Износ отверстия |

изготовить |

|

|

|

|

|

Под штифты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дефектную ведомость составил: Неугодников А.Ф.

Проверил: Аблин Б.А.