- •ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ОХРАНЫ ТРУДА

- •1.4. Региональные особенности состояния охраны

- •1.5.1. Потери предприятия от невыходов на работу

- •1.5.2. Материальные потери в связи

- •1.5.3. Затраты на смену кадров и на пенсии по инвалидности

- •1.5.4. Затраты на инвестиции в улучшение условий труда

- •1.6. Оценка опасностей

- •заболеваемости

- •1.8.1. Психофизиологические основы безопасности труда

- •УПРАВЛЕНИЕ ОХРАНОЙ ТРУДА

- •2.1 Методы и функции управления

- •2.2 Современное состояние государственного управления охраной труда в Беларуси

- •2.3 Основные принципы и направления государственной политики в области охраны труда в Республике Беларусь

- •2.5 Система управления охраной труда на предприятии

- •2.6 Правовое регулирование охраной труда

- •2.6.1 Законодательные и нормативные акты

- •2.6.2 Надзор и контроль за соблюдением законодательства о труде

- •2.6.3 Обязанности нанимателя в области охраны труда

- •2.6.4 Инструктаж и обучение по вопросам охраны труда

- •2.6.5 Экспертиза безопасности оборудования и технологических процессов

- •2.6.6 Аттестация рабочих мест по условиям труда

- •2.6.7 Расследование и учет несчастных случаев на производстве

- •2.6.8 Методы изучения и анализа причин производственного травматизма

- •2.6.9 Ответственность работников и нанимателя за нарушения законодательства по охране труда

- •2.7 Экономический механизм управления охраной труда

- •2.7.1 Трудоохранные затраты

- •2.7.2 Экономическая и социальная эффективность трудоохранных затрат

- •РАЗДЕЛ 3

- •ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ И ГИГИЕНА ТРУДА

- •3.1 Оздоровление воздушной среды

- •3.1.4 Ионизация воздуха рабочей зоны

- •3.1.5 Метеорологические условия труда (микроклимат)

- •3.1.6 Вентиляция производственных помещений

- •3.2 Производственное освещение

- •3.2.1 Особенности зрительного восприятия

- •3.2.2 Виды и системы освещения

- •3.2.3 Нормирование и оценка производственного освещения

- •3.2.4 Расчет производственного освещения

- •3.3 Психофизиологическое воздействие цвета

- •3.4.1 Вибрация

- •3.4.2 Акустический шум

- •Уровни звукового давления, дБ,

- •3.4.3. Защита от ультра- и инфразвука

- •3.5 Защита от неионизирующих электромагнитных излучений

- •3.5.1 Естественные и искусственные источники

- •3.5.2 Гигиеническая оценка и нормирование ЭМП радиочастотного диапазона в производственных условиях

- •3.5.3 Способы и средства защиты

- •3.5.4 Постоянные и переменные магнитные поля

- •3.5.5 Ультрафиолетовые излучения

- •3.5.6 Инфракрасные излучения

- •3.5.7 Лазерные излучения

- •Длительность

- •Воздействие на

- •кожу

- •Менее 10-1

- •Более 10-1

- •Менее 10-1

- •К2 – коэффициент,

- •Менее 10-1

- •Более 10-1

- •Менее 10-1

- •Более 10-1

- •Менее 10-1

- •Более 10-1

- •Менее 10-1

- •Частота f, Гц

- •Частота f, Гц

- •РАЗДЕЛ 4

- •ПРОИЗВОДСТВЕННАЯ БЕЗОПАСНОСТЬ. ТЕХНИКА БЕЗОПАСНОСТИ.

- •4.1 Основные причины несчастных случаев на производстве

- •4.2 Защита от поражения электрическим током

- •4.2.1 Действие электрического тока на организм человека

- •4.2.2 Факторы, влияющие на исход поражения электрическим током

- •4.2.3 Меры первой помощи пострадавшим от электрического тока

- •4.2.4 Оценка опасности поражения электрическим током

- •Род и частота

- •Тока

- •4.2.5 Способы и средства обеспечения электробезопасности

- •4.3 Защита от статического электричества

- •4.3.1 Условия возникновения и накопления электростатических зарядов

- •4.3.2 Нормирование и оценка опасности статического электричества

- •4.3.3 Способы и средства защиты

- •Рис. 4.13. Зоны защиты молниеотводов высотой до 60 м.:

- •а – для одиночного стержневого молниеотвода; б – для двойного стержневого молниеотвода; в – для тросового молниеотвода;

- •1 – граница зоны защиты по высоте hx; 2 – то же, на уровне земли.

- •4.4 Защита от опасных и вредных факторов при работе с компьютерами

- •Рис. 4.14. Опасные и вредные факторы, воздействующие на пользователей ПЭВМ

- •4.5.1 Общие требования безопасности на станционных сооружениях связи

- •4.5.2 Работы по оборудованию и обслуживанию источников питания

- •4.6.1 Требования к производственным помещениям с постоянным присутствием обслуживающего персонала

- •4.6.5 Работы на высоте

- •4.6.6 Погрузочно-разгрузочные работы и транспортировка грузов

- •4.6.7 Требования безопасности при работе с антисептиками

- •4.7 Требования безопасности при работе с радиоэлектронным оборудованием (РЭО)

- •4.7.1 Виды и характеристика РЭО, классификация работ с ним

- •4.7.2 Основные требования безопасности к производственным помещениям и к размещению в них РЭО

- •4.7.3 Безопасная организация рабочих мест

- •4.7.4 Требования к персоналу, обслуживающему РЭО

- •4.7.5 Безопасная организация ремонтно-наладочных работ

- •4.8 Меры безопасности при организации и производстве работ в подземных кабельных сооружениях

- •4.10 Требования безопасности при эксплуатации подъемно-транспортных средств

- •РАЗДЕЛ 5

- •ОСНОВЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

- •5.1 Социально-экономическое значение пожарной безопасности. Основные причины пожаров

- •5.2 Теоретические основы горения. Опасные факторы пожара

- •5.3 Взрыво- и пожароопасные свойства веществ и материалов

- •5.4 Категории производств по взрыво- и пожароопасности

- •5.5.1 Пожарная безопасность объекта

- •5.5.3 Пожарная сигнализация

- •5.5.5 Способы тушения пожаров. Огнетушащие вещества.

- •5.5.6 Противопожарное водоснабжение.

- •Автоматическое тушение пожаров

- •5.5.7 Средства пожаротушения

- •5.5.8 Организация пожарной охраны

- •Раздел 6

- •ПЕРВАЯ ДОВРАЧЕБНАЯ ПОМОЩЬ ПОСТРАДАВШИМ

- •6.1. Общие принципы оказания первой помощи пострадавшим

- •Литература

Перевозка наполненных газом баллонов должна производиться на рессорном транспорте или автокарах в горизонтальном положении обязательно с прокладками между баллонами. В качестве прокладок могут применяться деревянные бруски с вырезанными гнездами для баллонов, а также веревочные или резиновые кольца толщиной не менее 25 мм (по 2 кольца на баллон) или другие прокладки, предохраняющие баллоны от ударов друг о друга. Все баллоны во время перевозки должны укладываться вентилями в одну сторону. Разрешается перевозка баллонов в специальных контейнерах, а также без контейнеров в вертикальном положении обязательно с прокладками между ними и ограждением от возможного падения.

При погрузке, разгрузке, транспортировке и хранении баллонов должны применяться меры, предохраняющие падение, повреждение и загрязнение баллонов.

Транспортирование и хранение стандартных баллонов емкостью более 12 л должны производиться с навернутыми колпаками. Хранение наполненных баллонов на заводе-наполнителе до выдачи их потребителям допускается без предохранительных клапанов.

При транспортировке и хранении баллонов с ядовитыми и горючими газами на боковых штуцерах вентилей баллонов должны быть поставлены заглушки. Баллоны, наполненные газами, при перевозке должны быть предохранены от действия солнечных лучей. Перевозка баллонов железнодорожным, водным и воздушным транспортом должна производиться согласно правилам соответствующих министерств.

4.10 Требования безопасности при эксплуатации подъемно-транспортных средств

В настоящее время в различных отраслях народного хозяйства широко используется различная подъемно-транспортная техника: мостовые и козловые краны, автопогрузчики, средства малой механизации (конвейеры, лебедки, молотележки, блоки и др.).

Рабочая группа грузоподъемных устройств и транспортного оборудования зачастую является опасной зоной не только для обслуживающего персонала, но и для посторонних лиц. Опасности, которым в этих условиях могут подвергаться люди, связаны, в основном, с непреднамеренным контактом с движущимися частями оборудования и возможным ударом от падающих предметов при обрыве

296

поднимаемого груза, при высыпании его части, а также с падением самого оборудования, наездами и столкновениями.

Безопасность персонала при эксплуатации подъемно-транспортного оборудования и машин обеспечивается следующими методами:

−определение размера опасной зоны подъемно-транспортного оборудования и машин (ПТМ);

−расчет на прочность канатов и грузозахватных устройств (ГЗУ);

−определение устойчивости кранов;

−применение специальных устройств обеспечения безопасности;

−регистрация, техническое освидетельствование и испытание подъемно-транспортного оборудования, машин и грузозахватных устройств.

Радиус опасной зоны зависит от высоты подъема груза и длины пути перемещения оборудования с грузом. Радиус окружности, в пределах которой может упасть груз, определяется по схеме, приведенной на рис. 4.17, а, и формуле

R = rc + 0,5lr + 0,3H ,

где: rc - вылет стрелы крана от оси его поворота (для мостовых и козловых кранов rc = 0), м; lr - наибольший линейный размер груза (при подъеме длинномерных грузов по вертикали их отлет связан с падением на всю длину’), м; H - высота подъема груза, м.

Определив радиус R и зная длину L пути перемещения подъемнотранспортной машины (ПТМ) , можно определить опасную зону возможного падения груза, которое может произойти при обрыве каната, срыве грузозахватных устройств (ГЗУ), плохом закреплении груза. Опасная зона определяется нанесением окружности радиусом R с центрами на линии перемещения оси ПТМ (рис 4.16, б).

Для защиты от травмирования человека механизмами приводов ПТМ (зубчатые, цепные, червячные передачи, валы механизмов ПТМ, соединительные муфты, барабаны, ходовые колеса и т. п.) применяются средства, аналогичные средствам защиты, используемым для технологического оборудования, прежде всего ограждения.

297

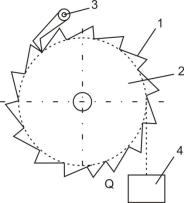

Рис 4.17. Схема к определению опасной зоны у грузоподъемного механизма: а – определение радиуса окружности, в пределах которой может упасть груз; б – определение опасной зоны при перемещении ПТМ

Расчет канатов на прочность осуществляется по формуле

K ³ P / S ,

где K - коэффициент запаса прочности каната при разрывном усилии; P - допустимое разрывное усилие каната, H (кгс), определяемое по сертификату на канат; S - наибольшее натяжении каната (без учета динамических нагрузок) , H (кгс).

Величина K определяется правилами Госгортехнадзора и зависит от типа каната и ПТМ, условий работы каната. Так, для промышленных кранов в зависимости от условий работы каната K = 3,5 −6 , для грузовых лифтов без проводника – 8–13, для грузовых лифтов с проводником и пассажирами 9–15.

С целью уменьшения износа и повреждения канатов их покрывают защитной смазкой.

Передвижение стреловые краны должны обладать достаточной для их безопасной работы устойчивостью. Условия устойчивости кранов: удерживающий момент должен быть больше опрокидывающего момента сил, действующих относительно вертикальной оси крана, проходящей через центр его тяжести. Расчет устойчивости кранов осуществляется методами теоретической механики при положении крана с грузом (грузовая устойчивость) и при рабочем положении

298

крана без груза в условиях неблагоприятных ветровых нагрузок (собственная устойчивость). Устойчивость кранов определяется коэффициентами грузовой и собственной устойчивости крана.

Коэффициент грузовой устойчивости – это отношение момента относительно оси опрокидывания, создаваемого весом всех частей крана с учетом всех дополнительных нагрузок (ветровой, инерционной, торможения), и момента, создаваемого рабочим грузом при работе крана с учетом уклона местности или пути крана.

Коэффициент собственной устойчивости – это отношение момента относительно оси опрокидывания, создаваемого весом всех частей крана с учетом уклона местности и пути в сторону опрокидывания, и момента, создаваемого ветровой нагрузкой при нерабочем состоянии крана (без груза).

По Правилам значения этих коэффициентов должны быть не менее 1,15. Для каждого вылета стрелы крана установлены предельные значения веса поднимаемого груза, которые нельзя превышать, т. к. возможно опрокидывание крана.

Специальные устройства безопасности подразделяются на устройства, обеспечивающие безопасные весовые и нагрузочные характеристики,

иустройства, обеспечивающие безопасное передвижение груза.

Кустройствам, обеспечивающим безопасные весовые и нагрузочные характеристики, относятся тормоза и остановы, ограничители грузоподъемности

игрузового момента, противоугонные устройства.

Тормоза могут предназначаться для остановки механизма (стопорные), ограничения скорости подъема и спуска груза (спускные). По конструктивному выполнению они аналогичны тормозам, применяемым в технологическом оборудовании, а по принципу действия – автоматические (вступающие в работу при отключении двигателя механизма) и управляемые (включаемые при воздействии на орган управления). Наиболее часто на ПТМ используются колодочные стопорные тормоза.

Остановы используют для удержания груза на весу. Одним из наиболее распространенных остановов является храповой останов (рис. 4.18).

Ограничители грузоподъемности автоматически отключают механизм подъема груза, масса которого превышает предельное значение более чем на 10%. В стреловых кранах с переменной грузоподъемностью, зависящей от вылета

299

стрелы, применяют ограничители грузового момента, учитывающие не только вес поднимаемого груза, но и величину вылета стрелы.

Рис.4.18. Схема останова механизма подъема: 1- храповое кольцо; 2 – барабан; 3 – собачка; 4 – груз

Имеется много видов ограничителей, различающихся по принципу действия и конструктивному исполнению.

На стреловых кранах, грузоподъемность которых меняется при разных вылетах стрелы, применятся указатели грузоподъемности.

Противоугонные устройства предназначаются для удержания крана, работающего на открытом воздухе, от самопроизвольного перемещения по рельсовому пути под действием ветра. Основным элементом противоугонных устройств являются рельсовые захваты (рельсозажимные клещи), посредствам которых кран вручную или автоматически закрепляется за рельсы.

Применяются и другие устройства безопасности: блокировка люка и дверки кабины в мостовых кранах, ограничители поворота на башенных кранах, измерители

крена на самоходных кранах, ограничители перекоса на мостовых кранах и др. Грузозахватные приспособления (крюки, электромагнитные шайбы,

грейферы, подхваты и захваты) являются особо ответственными деталями крана и изготавливаются под форму перемещаемых грузов. Периодический контроль за их состоянием рабочих поверхностей (износ, отсутствие трещин и дефектов)

обеспечивает безопасность при эксплуатации транспортных устройств. Регистрация, техническое освидетельствование и испытание ПТМ и ГЗУ

является важнейшим методом обеспечения подъемно-транспортного оборудования и подъемно-транспортных машин. Надзор за безопасностью ПТМ осуществляет Гостехнадзор.

300

Администрация предприятий обязана устанавливать постоянный надзор за состоянием грузоподъемных устройств, канатов, целей, сменных грузозахватных органов (крюков, грузоподъемных электромагнитов и т.п.), съемных грузозахватных приспособлений (стропов, клещей, траверс и т.п.) и уходом за ними и безопасностью эксплуатации. Правилами безопасности предусматривается проведение регламентированных испытаний грузоподъемных машин, представляющих с точкой зрения охраны труда наибольшую опасность среди всех подъемных транспортных машин.

Вновь установленные грузоподъемные машины должны быть повергнуты до пуска в работу полному техническому освидетельствованию. Грузоподъемные машины, находящиеся в работе, должны подвергаться периодическому техническому освидетельствованию: частичному – не реже одного раза в год; полному – не реже одного раза в три года, за исключением редко используемых. Возможно внеочередное полное техническое освидетельствование грузоподъемной машины (после монтажа на новом месте, реконструкции, смены крюка, ремонта металлических конструкции грузоподъемной машины с заменой расчетных элементов и т.д.). При полном техническом освидетельствовании грузоподъемная машина должна подвергаться осмотру, статическому и динамическому испытанию. При частичном техническом освидетельствовании статические и динамические испытания не проводятся.

Осмотр сопровождается проверкой работы механизмов и электрооборудования, тормозов, аппаратуры управления, освещения и сигнализации, приборов безопасности и регламентируемых габаритов.

Цель статических испытаний – проверка прочности металлических конструкций грузоподъемных машин и устойчивости против опрокидывания (для стреловых кранов). Статические испытания кранов производят нагрузкой, на 25% превышающей его грузоподъемность. Кран устанавливают над опорами крановых путей, а его тележку(тележки) – в положение, отвечающее наибольшему прогибу. На стреловом кране стрела устанавливается относительно ходовой платформы в положение, соответствующее наименьшей устойчивости крана. Крюком или заменяющим его устройством захватывается груз и поднимается на высоту 200300 мм (при стреловом кране - 100 -200 мм) с последующей выдержкой в таком положении в течении 10 мин. По истечении 10 мин груз опускают и проверяют наличие или отсутствие остаточной деформации моста крана (при стреловых

301

кранах груз не должен опуститься на землю, не должны появиться трещины, деформации и т.п.).

Динамическое испытание грузоподъемных машин производится грузом, на 10% превышающим грузоподъемность машины и имеет целью проверку действия механизмов грузоподъемной машины и их тормозов. Допускается динамическое испытание осуществлять рабочим грузом. При динамическом испытании производят повторный подъём и опускание груза.

При техническом освидетельствовании стальные канаты (тросы) бракуют по числу обрывов проволок на длине одного шага свивки каната, при этом учитывается их конструкция, степень износа и коррозии, назначение, соотношение диаметра блока, огибаемого канатом, к диаметру последнего. При обнаружении оборванной пряди канат к эксплуатации не допускается.

302