- •Содержание

- •1 Исследование объекта диагностирования

- •1.1 Фундаментная рама

- •1.2 Коленчатый вал

- •1.3 Подшипники коленчатого вала

- •1.3.1 Коренные подшипники

- •1.3.2 Шатунная группа. Кривошипные подшипники

- •1.4 Описание конструкций подшипников коленчатого вала

- •1.4.1 Дизели типа д49

- •1.4.2 Дизели тина ра

- •1.4.3 ДвигателиL20

- •1.4.4 Двигатели типаL/v26,32,38,46

- •1.4.5 Дизель 16lva24

- •1.5 Теоретические основы работы подшипников коленчатого вала

- •1.6 Виды повреждений подшипников коленчатого вала

- •1.6.1 Классификация повреждений вкладышей подшипников

- •1.6.2 Кавитационное изнашивание подшипников

- •2 Основы технического диагностирования

- •2.1 Задачи диагностики в процессе технической эксплуатации

- •2.2 Основные принципы технической диагностики

- •2.3 Анализ объекта диагностирования

- •2.4 Диагностические параметры

- •2.4.1 Выбор диагностических параметров

- •2.4.2 Определение информативной ценности диагностических параметров

- •3 Методы и средства безразборного диагностирования

- •3.1 Диагностика по виброакустическим параметрам

- •3.1.1 Аппаратура для контроля вибрации

- •3.1.2 Датчики вибрации

- •3.2 Диагностика по концентрации продуктов износа в масле

- •3.2.1 Фотоэлектрическая установка мфс-3

- •3.3 Использование теплогидравлических параметров для диагностирования

- •3.3.1 Измерение гидродинамических давлений в смазочном слое

- •3.4 Анализ технического состояния подшипников по толщине масляного слоя и перемещению вала.

- •3.4.1 Измерение траектории движения центра вала и толщины смазочного слоя

- •4 Основы построения систем технического диагностирования

- •4.1 Общие требования к системам технического диагностирования

- •4.2 Принципы структурного построения систем технического диагностирования

- •4.3 Экономическая оценка систем технического диагностирования

- •5 Разработка функциональной схемы системы комплекса

- •10 13 10

- •5.1 Выбор аппаратуры

- •Заключение

- •Список использованных источников

3.1.2 Датчики вибрации

Датчики для измерения вибрации используют электромагнитный, электродинамический, емкостный, пьезоэлектрический или тензоизмерительный принципы работы. В последние годы наибольшее применение имеют пьезоэлектрические акселерометры, в основном из-за того, что они сами генерируют выходное напряжение, малы по размерам и массе, могут быть сконструированы свободными от резонансов в широком частотном диапазоне, имеют хорошую стабильность, низкую чувствительность к напряжениям, воздушным шумам и магнитным полям, большой динамический диапазон и достаточную прочность.

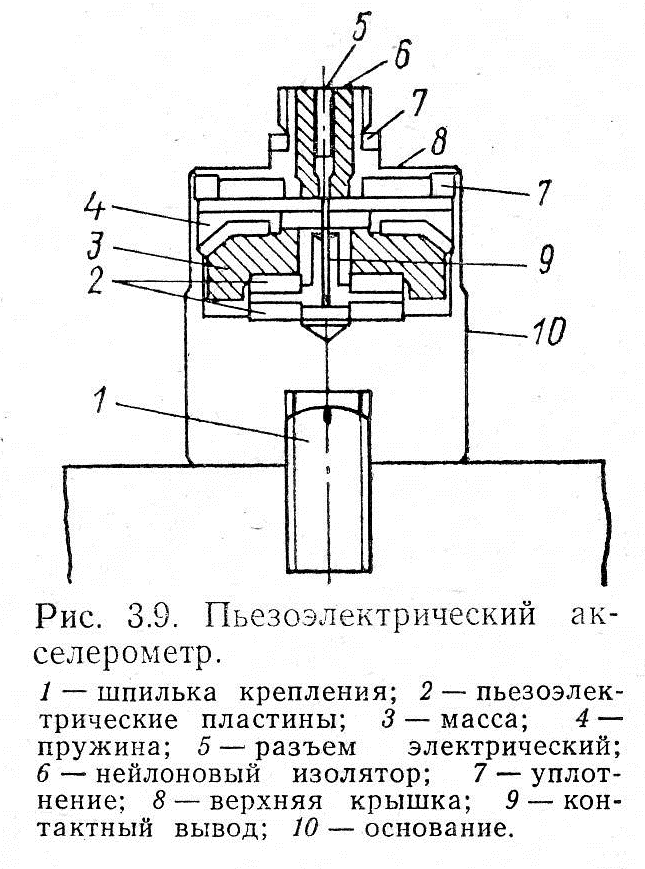

Акселерометры. Датчики, которые обычно используются для технического диагностирования, состоят в основном из некоторого количества пьезоэлектрических дисков, на которых размещена относительно большая масса. Этот узел, предварительно нагруженный с помощью жесткой пружины, крепится па основание и уплотняется в металлическом кожухе (рисунок 3.3).

При воздействии на датчик вибрации масса оказывает давление на пьезоэлектрические диски, которые производят электрический сигнал, прямо пропорциональный прикладываемой силе, а значит и ускорению массы. Сигнал может быть выражен также в единицах скорости или смещения с использованием интегрирующих цепей, которые предусмотрены в некоторых анализаторах. Используемый частотный диапазон многих акселерометров лежит в области до 10—40 кГц, хотя диапазона до 10 кГц было бы достаточно для большинства работ по диагностированию двигателей.

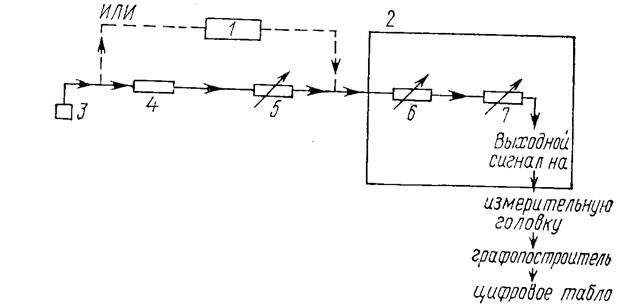

На частотный диапазон датчика влияет метод его крепления. Наиболее эффективно крепление при помощи шпильки. Крепление другими методами, такими как специальные цементные смеси, пластилин, магнит или ручные пробники, снижает верхний предел частоты до 2— 5 кГц. Для усиления сигнала можно использовать либо усилитель заряда, либо эмиттерный повторитель и соединенный с ним усилитель (рисунок 3.4).

Рисунок 3.3 – Пьезоэлектрический акселерометр

1 – шпилька крепления; 2 – пьезоэлектрические пластины; 3 – масса; 4 – пружина; 5 – разъем электрический; 6 –нейлоновый изолятор; 7 – уплотнение; 8 – верхняя крышка; 9 –контактный выход; 10 – основание

Рисунок 3.4 – Блок - схема оборудования для измерения вибраций

1 – усилитель заряда; 2 – анализатор сигнала; 3 – акселерометр; 4 - эмиттерный повторитель; 5 – предварительный усилитель; 6 –аттенюатор и усилитель; 7 – фильтр

Пьезоэлектрические кристаллы. В ранних разработках пьезоэлектрических акселерометров в качестве активного материала использовали сегнетову соль или титанат бария. Эти материалы позднее были заменены цирконатом-тнтанатом свинца, обладающим лучшими свойствами. Для специального применения разработаны новые материалы типа ниобата свинца или ниобата лития, хотя до сих пор в тех случаях, когда требуется долговременная стабильность, используют кристаллический кварц.

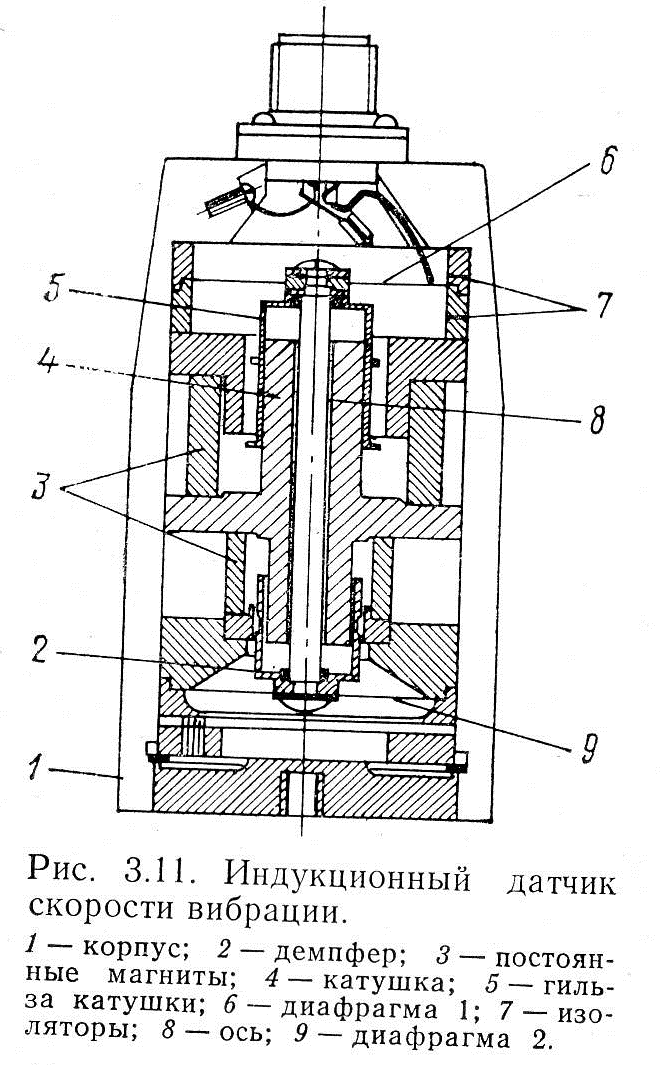

Датчики скорости. Постоянный магнит с подвижной катушкой является основой индукционного датчика скорости (рисунок 3.5). Вибрация машины заставляет катушку двигаться внутри магнита, преобразуя таким образом движение машины в электрический сигнал, пропорциональный вибрационной скорости.

Большинство приборов также показывает и вибросмещение при пропускании выходного сигнала через интегрирующий усилитель. Используемый частотный диапазон лежит в области 10—1000 Гц и зависит от метода закрепления датчика на машине.

Рисунок 3.5 – Индуктивный датчик скорости вибрации

1 – корпус; 2 – демпфер; 3 – постоянные магниты; 4 – катушка; 5 –гильза катушки; 6 – диафрагма 1; 7 – изоляторы; 8 – ось; 9 – диафрагма 2.